显微疏松对7×××系合金厚板疲劳性能的影响

温庆红,林 林,冯 旺

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

0 前 言

7×××系合金是铝合金中具有高强度、高韧性和高耐蚀性的典型合金之一,在实际生产中,经常出现厚板的强度、耐蚀性均满足要求,而疲劳性能不合格的情况。因此,研究疲劳性能不合格的原因,制定针对性解决措施已成为当务之急。

1 样品来源

从某厂取了4个疲劳性能存在差异的7×××系合金厚板疲劳断口样品(试样编号1#~4#),一个疲劳性能优良的断口样品(5#),各样品疲劳次数见表1。

表1 样品编号及对应的疲劳次数

2 检测仪器

进行分析所用的仪器为体视镜、光学显微镜、扫描电镜和能谱仪。

3 扫描电镜观察

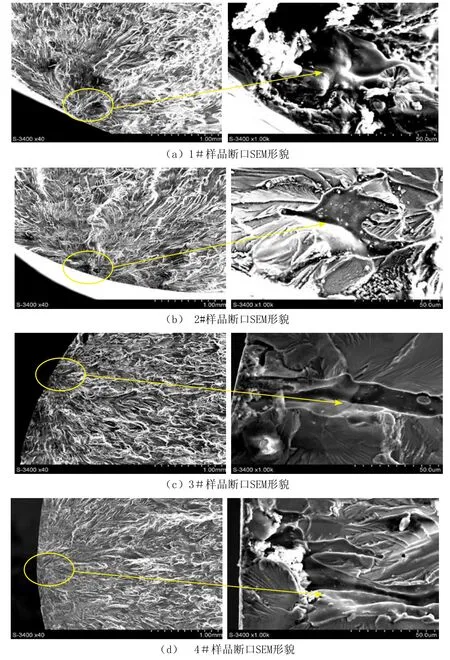

在扫描电镜下观察各样品断口,其典型电镜形貌见图1、图2(图中圈内所示为疲劳断裂的裂纹源),对应的能谱检测结果见表2~表6。

由图1及表2~表5看出,显微疏松是引起1#~4#样品疲劳断裂的裂纹源且显微疏松尺寸越大,疲劳断裂次数越低。3#、4#样品显微疏松较轻微,疲劳性能也较好。

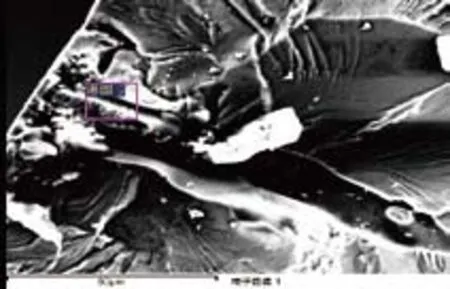

图2及表6显示,5#样的裂纹源是以氧化膜为主的缺陷,在疲劳断口试样上未发现显微疏松。

图11 #~4#样品疲劳断口SEM形貌

图2 5#板材疲劳断口SEM形貌

表2 1#样品断口裂纹源能谱结果

表3 2#样品断口裂纹源能谱结果

表4 3#样品断口裂纹源能谱结果

表5 4#样品断口裂纹源能谱结果

表6 进口板材断口裂纹源能谱结果

4 试验验证

4.1 板材显微疏松观察

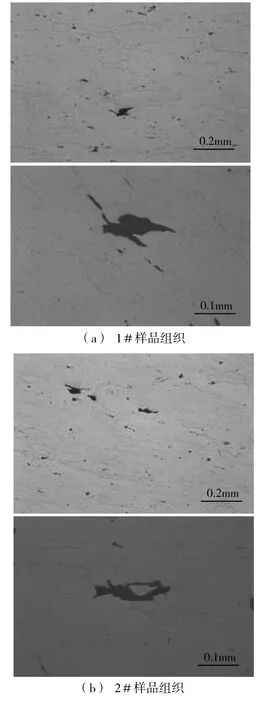

在疲劳性能差异对应的原始板材上取样,观测显微疏松的存在形式与特征,各样品典型显微组织见图3。

图3显示,在疲劳性能差异对应的原始板材样品上可以清晰地观察到残留的显微疏松,显微疏松尺寸大小与断口样品规律相对应。

图3 疲劳性能差异板材样品组织

4.2 铸锭样品显微疏松观察

在上述板材对应的铸锭样品上取样,其典型组织见图4。

由图4看出,1#、2#板材对应的铸锭组织显微疏松密集呈网状分布,且尺寸较大;3#、4#板材对应的铸锭组织显微疏松尺寸较少且尺寸较小;各样品铸锭的显微疏松的尺寸特征与板材有着相同规律。

5#样品对应的铸锭未见显微疏松,与板材规律也一致。

图4 各板材对应的铸锭组织

5 分析讨论及结论

显微疏松实际上是金属凝固过程中,由于补缩不充分,在枝晶界间形成的微小孔洞。它的存在破坏了该区域金属的连续性,使金属完全失去了强度。疏松对材料性能的影响程度取决于它的尺寸大小。在厚板中,金属变形程度较小,显微疏松孔洞三向投影面积变化不大,对材料拉伸强度的影响较小,但对材料的疲劳性能影响较大,特别是由于机加工暴露到试样表面的孔洞对疲劳性能的影响最大,疲劳裂纹都是从该位置起源的。试验结果证实了疏松是疲劳裂纹源点,且疏松尺寸越大,材料疲劳性能越差。

7×××系合金厚板疲劳性能低是由显微疏松引起的,减小显微疏松尺寸和体积分数可以提高厚板疲劳性能。