10000 m3真空球罐的外压稳定性分析

吴晓红,郭春光,李永泰,陈永东,倪利刚

(合肥通用机械研究院国家压力容器与管道安全工程技术研究中心,安徽合肥 230031)

0 引言

风洞是飞机和火箭等航空航天飞行器研制过程中重要的地面试验设施,用以研究飞行器的空气动力学特性。10000 m3真空球罐是某大尺寸超声速风洞产生高速气流的重要设备,在该复杂组合式风洞系统中使用的10000 m3大型真空球罐,在国内是首次设计。

承受均布外压时,该类球形容器的主要失效模式为弹性薄壳失稳,基于此失效模式,中外主要压力容器标准中提供了球形容器许用外压的解析计算方法[1-6]。鉴于圆柱形壳体设置加强圈可有效提高容器的外压承载能力的成熟理论和工程经验,在大型球形容器上全范围设置加强肋是否可有效地提高其外压承载能力,需要做进一步的分析。其次,大型球罐的建造方式是在现场将多块球壳板组装焊接而成,实际形状和理想球形不可避免存在一定的差距,不圆度对外压承载能力究竟有多大影响,也是需要关注的问题。利用ANSYS有限元分析软件对10000 m3真空球罐光壳和带加强肋的外压稳定性进行了数值模拟分析,结合经济性对比分析,确定了10000 m3真空球罐的球壳结构方案,并对球罐外压工况进行了计算分析,确保真空球罐在外压下符合安全要求。

1 设计条件及主体结构

1.1 设计条件

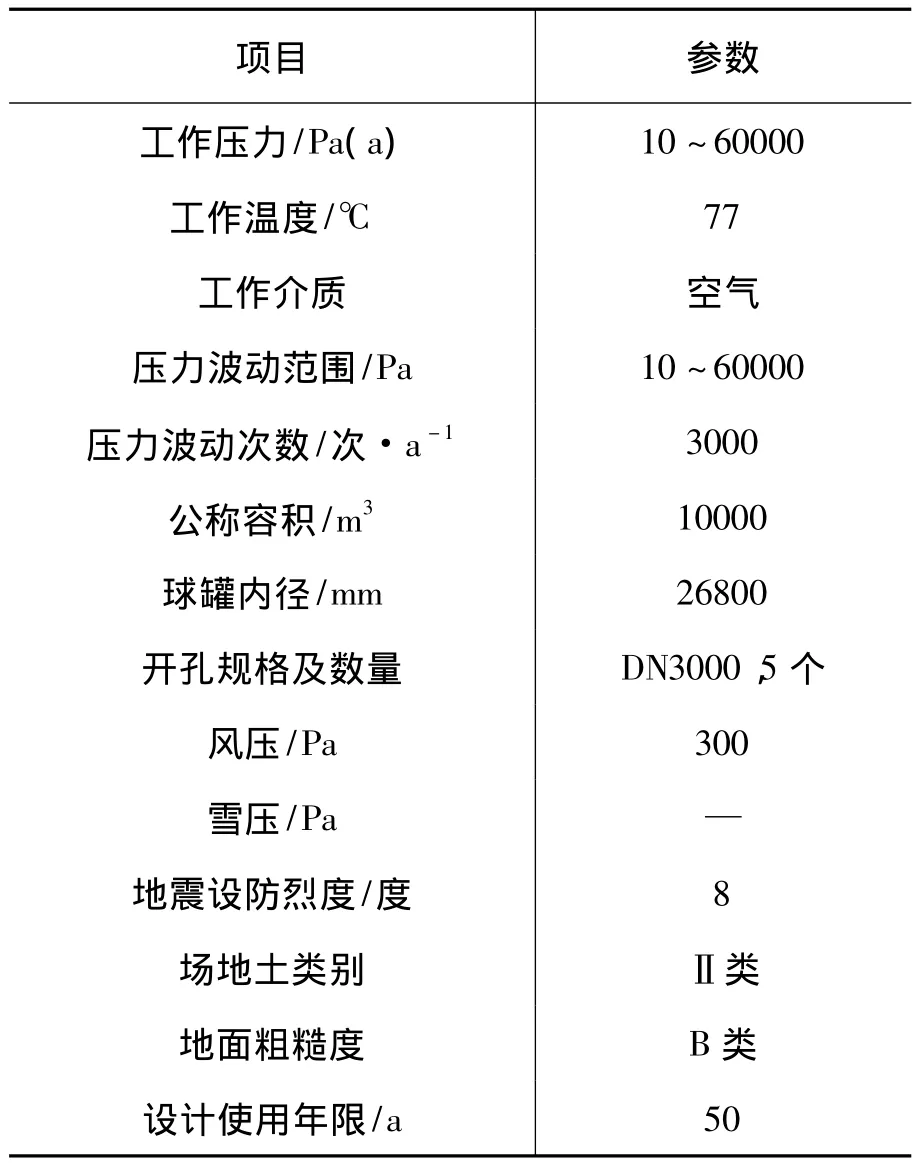

该球罐的设计条件见表1。

表1 球罐的设计条件

1.2 主体结构

图1 10000 m3真空球罐主体结构示意

10000 m3真空球罐,内直径26800 mm,连接两座风洞,因此需在球罐上设置2个DN3000的进气口,为了保持真空状态还需设置1个DN3000排气口连接真空抽吸系统,同时和其邻近的真空球罐设置2个DN3000连通管以满足大容积真空试验需求。进出气口管路标高为4.7 m,本球罐中心标高为15.2 m,进、出气口连接管路在球罐的连接位置一方面要考虑弯管段尽量短以减少沿程阻力,同时应考虑接管法向进入球罐,使得气流进入罐体后均匀扩散,另外管路走向避开拉杆。球罐的赤道分带除了考虑板材的供货规格外,还需考虑球罐不同方位的大尺寸接管设置。基于以上诸因素,10000 m3真空球罐主体结构采用五带16支柱形式,其示意图见图1。

2 分析思路

2.1 设计条件分析

该球罐的工作压力为绝压10~60000 Pa,最苛刻工况相当于承受1个大气压的外压,是大型外压容器。同时球罐中开孔直径较大,开孔数量较多,由于需和多条管道连接,设计中需充分考虑管道载荷的作用,还需考虑管道采用通用型膨胀节对球罐产生的盲板力的作用。

2.2 外压球壳的设计理念与计算方法

2.2.1 不带加强肋的外压球壳稳定性分析

该球罐内直径26800 mm,承受1个大气压,该外压球壳的设计计算是一个典型的薄壳稳定性计算。

对于承受均匀外压的球壳,最早由Zoelly在1915年用小变形理论推导出如下临界压力表达式[7]:

式中 E——材料的弹性模量,MPa

μ——材料泊松比

t——球壳厚度,mm

R——球壳半径,mm

球壳大多采用钢材制作,取μ=0.3,式(1)可简化成如下形式:

式(1)为经典小挠度解,试验数据通常和此解偏差较大,经典小挠度解不能准确地计算出球壳在均匀外压下的失稳临界载荷。1939年,Karman和钱学森采用非线性大挠度理论,导出如下的临界压力值[8]:

试验结果得出[9]:

对式(4)取安全系数m=3,设计时用te替代t,许用外压力如下[2]:

虽然式(2)和式(4)计算的外压球壳的临界载荷数值不一样,但可以采用不同的安全系数描述相同的许用外压,由式(2)临界外压推导式(5)的许用外压,安全系数=1.21/0.25×3=14.52。目前,我国标准 GB 150.3—2011和 JB 4732—1995球形外压容器的经典小挠度求解均采用此安全系数[1-2]。

2.2.2 带加强肋的球壳外压稳定性分析

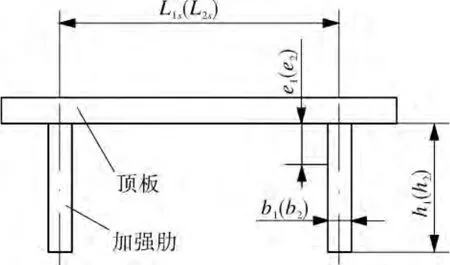

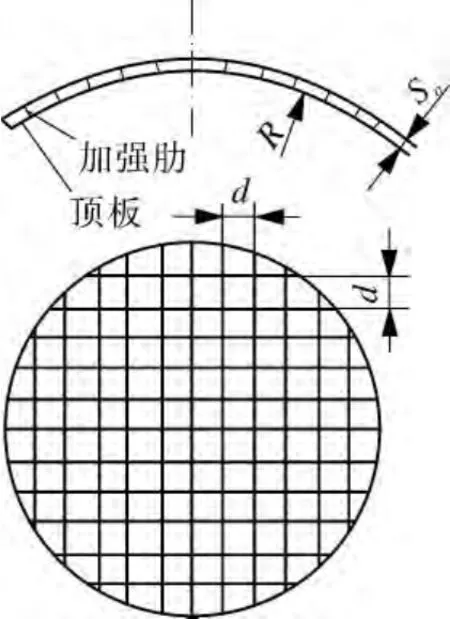

我国压力容器设计标准GB 150.3—2011和JB 4732—1995中均未涉及带加强肋的外压球罐的设计问题,其他国家压力容器设计标准均未涉及此类问题。在钢结构工程领域和大型储罐罐顶通常采用球面网壳结构,如JGJ 22—2012《钢筋混凝土薄壳结构设计规程》的带肋旋转壳结构,GB 50341—2003《立式圆筒形钢制焊接油罐设计规范》和HG 20517—92《钢制低压湿式气柜》的罐顶,其带加强肋的典型结构如图2所示。

图2 带加强肋示意

(1)JGJ 22—2012中带加强肋浅球壳的稳定性计算[10]。

式中 [P]——许用外压,MPa

Ec——材料的弹性模量,MPa

tI——按截面惯性矩折算的厚度,mm

tA——按截面面积折算的厚度,mm

rs——球壳半径,mm

式(6)来源于经典弹性稳定理论,针对钢筋混凝土结构特点取稳定性安全系数19.25,加强肋分别按截面面积和截面惯性矩折算厚度进行当量厚度计算。

(2)GB 50341—2003和 HG 20517—92中带加强肋球壳的稳定性计算。

GB 50341—2003和HG 20517—92中针对此种结构的带肋球壳顶,参照中国建筑科学研究院对钢筋混凝土带肋壳的研究成果,采用如下公式计算许用临界压力(安全系数取12)[11-12]:

式中 tm——带肋球壳的折算厚度,mm

Rs——球壳半径,m

th——罐顶板的有效厚度,mm

式(7)的使用有一定的限制条件,HG 20517中建议起拱角为24.5°,GB 50341—2003中建议起拱角为24.5°~30°。典型的浅球壳模型,承受的外压主要包括:活动载荷、雪载荷、罐顶架设平台的固定载荷,一般不超过3 kPa,在一定的范围内是成熟可靠的结构。

(3)《真空设计手册》加强圆形球盖的临界压力计算。

图3 井字形加强肋示意

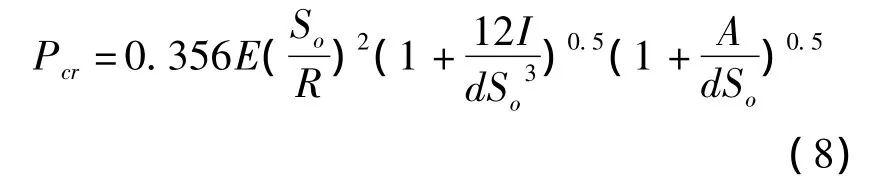

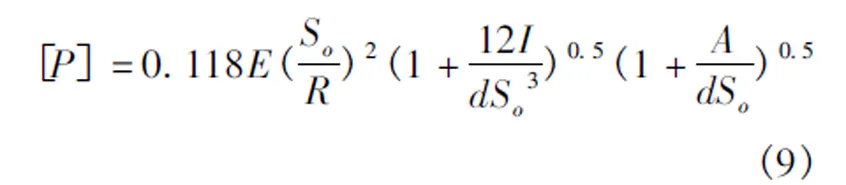

《真空设计手册》[13]中有关真空室设计篇介绍了一种井子加强圆形球盖(见图3)的临界压力计算式如下,但未给出适用范围:

式中 So——球壳厚度,mm

I——加强肋截面惯性距,mm4

d——加强肋间距,mm

A——加强肋截面积,mm2

对式(8)取安全系数3.0,得到如下许用外压公式:

2.2.3 外压球罐的数值计算方法

我国现行压力容器标准GB 150.3—2011和JB 4732—1995给出了不带加强肋的球形容器外压计算方法,针对国内首次设计如此大直径的大型真空球罐,从设备的安全可靠性出发,还需应用另外的设计计算方法进行验证,同时,由于带加强肋球壳的计算在国际的压力容器标准设计计算中是一空白,因此需利用数值分析来进行带加强肋外压球罐的承载能力的定量分析,为10000 m3真空球罐是否采用加强肋结构决策提供数据支撑。压力容器分析设计的发展和大型有限元软件的出现使这种计算成为可能,ANSYS软件提供了两种结构屈曲载荷的分析方法:特征值屈曲分析和非线性屈曲分析[14-15]。特征值屈曲分析用于预测一个理想弹性结构的理论屈曲强度,该方法相当于弹性小挠度解。非线性屈曲分析比特征值屈曲分析更精确,针对10000 m3真空球罐,如用非线性来求解其外压承载能力,对计算硬件的要求很高,10000 m3真空球罐的外压稳定性数值分析采用有限元特征值法分析。

3 10000 m3真空带加强肋球壳和不带肋球壳的分析与比较

3.1 光壳球罐的外压对比分析

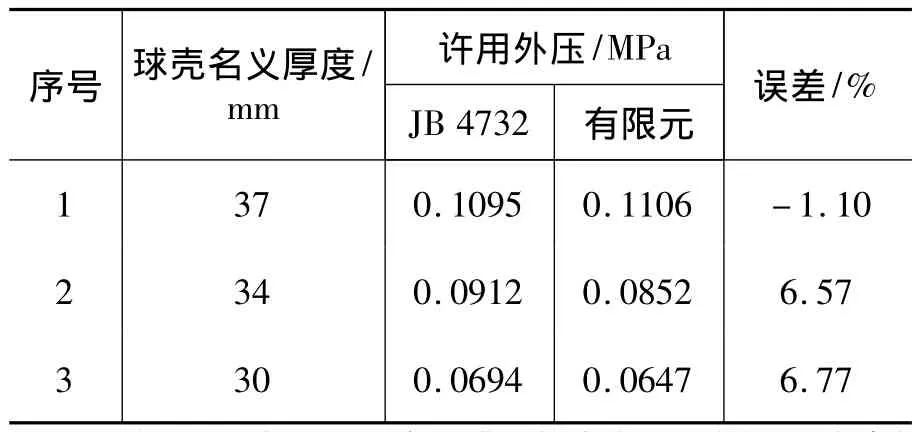

为了比较10000 m3真空球罐带加强肋球壳和不带肋球壳在外压情况下的承载能力,首先进行的是光壳球罐的解析解(JB 4732—1995)和有限元特征值的对比分析,重点分析了名义厚度分别为37,34,30 mm球罐的许用外压,计算结果见表2,以此验证有限元特征值法求解大型真空球罐的精准度。

从表2中得到光壳球罐解析解和有限元特征值法的的外压计算结果非常接近,最小偏差为-1.10%,最大偏差为6.77%,此偏差可以满足工程设计分析要求,也为采用有限元特征值法分析带加强肋的真空球罐的承载能力奠定了基础。

表2 10000 m3真空球罐光壳结构外压计算结果

3.2 带加强肋球罐的外压对比分析

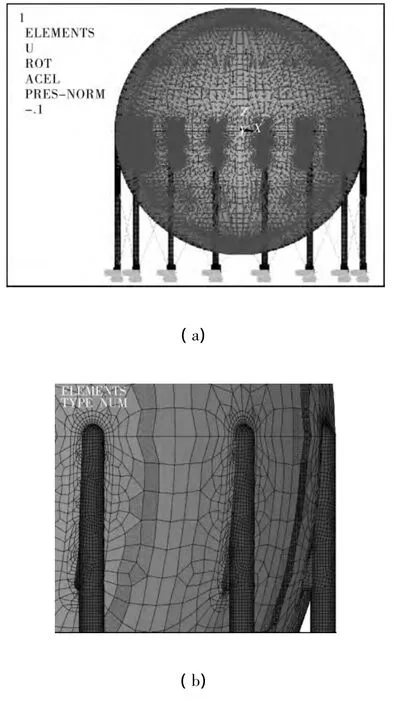

在10000 m3光壳球罐外压对比分析基础上,采用有限元特征值法针对不同的肋间距、肋规格以及不同的球壳厚度进行了许用外压分析,其中加强肋模型之一(球壳厚度28 mm,赤道带加肋96根)球罐失稳模态和临界载荷示意见图4,同时利用 JGJ 22—2012,GB 50341—2003,HG 20517—92等带加强肋浅球壳的许用外压解析方法进行了相应的计算分析,具体结算结果见表3。

从表3可以看出,在球壳上设置加强肋可增加球壳的稳定性;加强肋的间距越小,其稳定性明显增加,所需球壳本体厚度越薄。

(1)当肋高/壁厚 <10,JGJ 22—2012 的计算结果和有限元计算结果较为接近,偏差在27%以内,JGJ 22—2012计算结果偏小,这和 JGJ 22—2012的稳定性安全系数有关,JGJ 22—2012的稳定性安全系数是有限元特征值法的1.3倍;

(2)当肋高/壁厚> 10,JGJ 22—2012,GB 50341—2003和有限元计算结果偏差较大;

(3)GB 50341—2003或 HG 20517—92的计算结果是有限元特征值法计算结果的2~3倍,偏差较大;

(4)《真空设计手册》介绍的带加强肋球壳的计算结果和有限元特征值法计算结果偏差在50%以内。

JGJ 22—2012,GB 50341—2003等解析法得到的许用外压偏差大,求解结果具有分散性,不能用于大型真空球罐工程设计。

图4 带加强肋球罐模型及外压稳定性计算结果示意

表3 10000 m3真空球罐带加强肋结构外压计算结果

3.3 钢材及焊缝重量对比分析

经过有限元计算选取表3中满足稳定性要求的序号1,4,10,14的相关参数进行钢材、焊缝金属重量分析,相关结果见表4。

在满足外压稳定性相当的安全裕度条件下,虽然设置加强肋球罐的主体厚度可适度减薄,在综合考虑钢材和焊缝金属重量的情况下,从表4中可以看出,光壳所耗钢材及焊缝金属重量之和仍最小,焊接工作量最小,也即最经济,对球形容器来说,增加壁厚更有效地提高其外压稳定性。文献[16]中也得出椭圆封头增加壁厚更能有效地提高其外压稳定性的结论。综上所述,10000 m3真空球罐球壳最终确定采用37 mm光壳结构。

表4 钢材及焊缝金属重量

4 37 mm厚的10000 m3真空球罐外压工况有限元分析情况

37 mm厚的10000 m3真空球罐整体结构外压稳定性、带开孔接管结构的外压稳定性具体分析情况如下。

4.1 球罐整体结构外压稳定性

4.1.1 球罐整体结构有限元力学模型

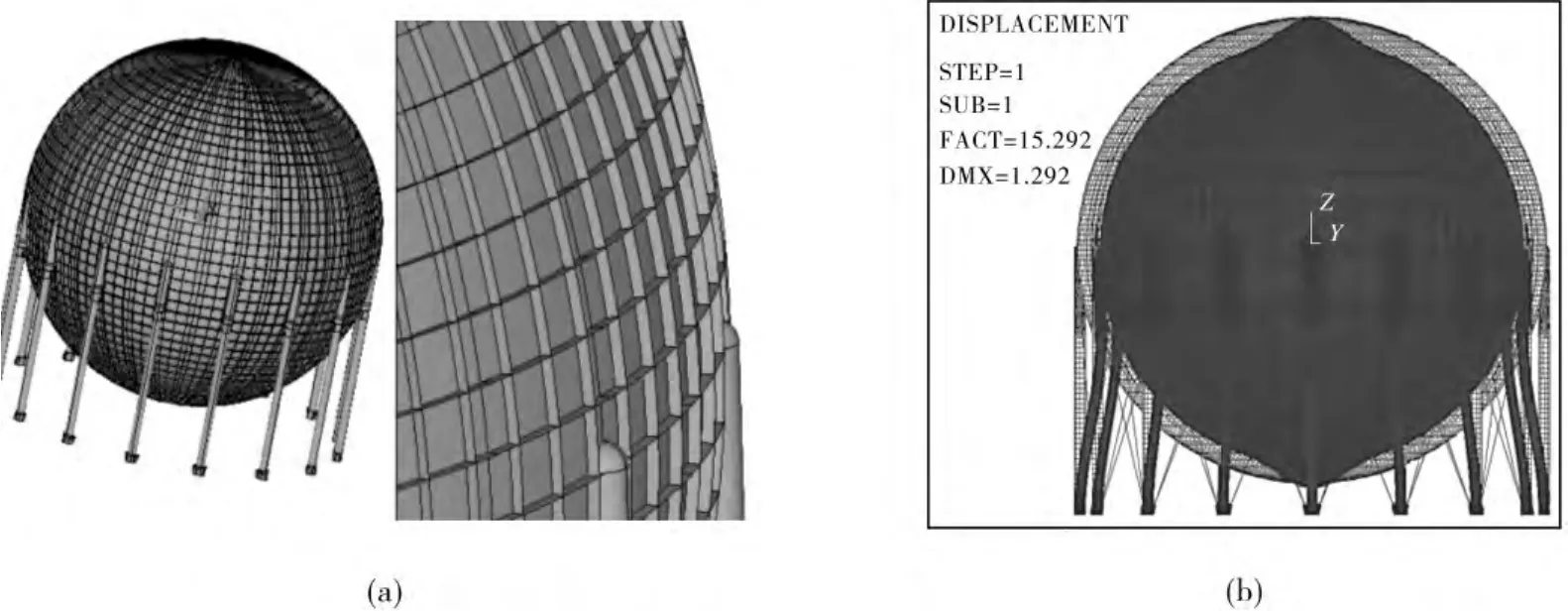

图5 球罐整体结构外压稳定性力学模型及单元连接示意

球壳考虑2.8 mm的附加厚度,球壳内直径26805.6 mm,球壳厚度取有效厚度34.2 mm。支柱内直径600 mm,支柱壁厚16 mm,支柱高度15400 mm,拉杆直径64 mm。取整个球罐、支柱及拉杆整体结构作为分析力学模型体,支柱下端按固支边界处理,约束三个方向的位移。考虑球罐壳体、支柱、拉杆及梯子平台重力载荷、大气外压。球壳采用三维实体单元,支柱采用板壳单元,拉杆采用绳索单元。单元类型为六面体20节点单元(Solid 95)、四边形8节点单元(Shell 93)、绳索单元(Link 10)。球罐整体结构外压稳定性力学模型及单元连接示意见图5。

4.1.2 球罐整体结构设计工况外压稳定性分析结果

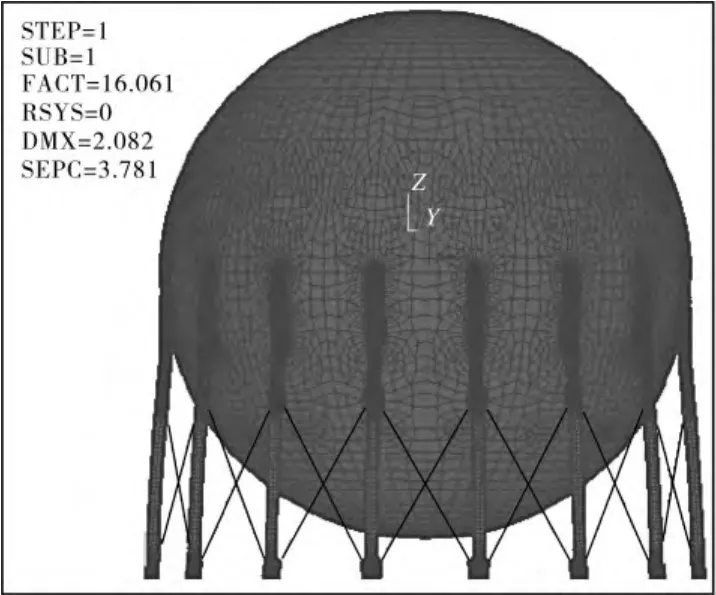

支柱下端面按照固支边界处理,约束三个方向的所有位移,球壳内壁受-0.1 MPa压力和结构重力作用。选定求解选项中的预应力影响设置,先进行静态分析,然后选定屈曲分析类型,设置模态分析理论、模态扩展选项,再进行屈曲结构稳定性分析。球罐整体结构失稳模态和临界压力如图6所示,临界压力载荷为1.6061 MPa。

图6 球罐整体外压稳定性计算结果示意

4.2 球罐带接管结构设计工况外压稳定性分析

4.2.1 球罐带接管结构有限元力学模型

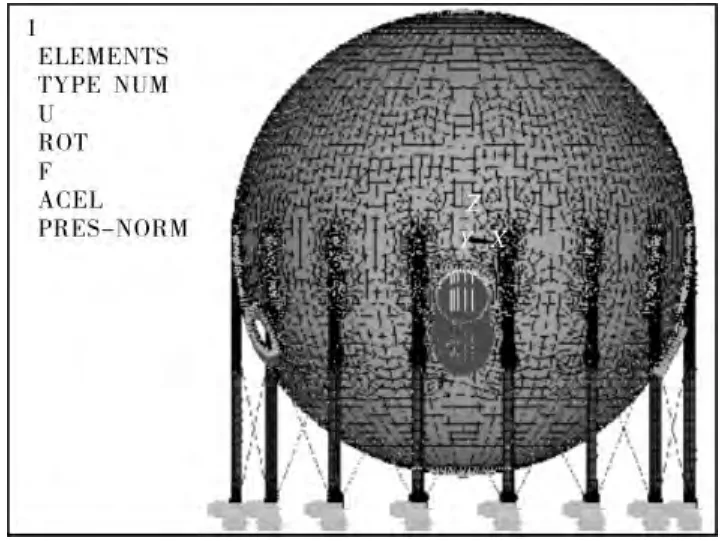

取整个球罐、支柱、拉杆、接管、补强圈整体结构作为分析力学模型体,支柱下端按固支边界处理,约束三个方向的位移。考虑球罐壳体、支柱、拉杆、接管、补强圈及梯子平台结构重力载荷、大气外压及接管外载荷。球壳厚度、支柱、拉杆规格同4.1.1所述,接管外伸400 mm,补强圈宽度750 mm,接管和补强圈厚度37 mm。单元类型同4.1.1所述,接管、补强圈单元类型同球壳。球罐带接管结构外压稳定性力学模型见图7。

图7 球罐带接管结构外压稳定性力学模型

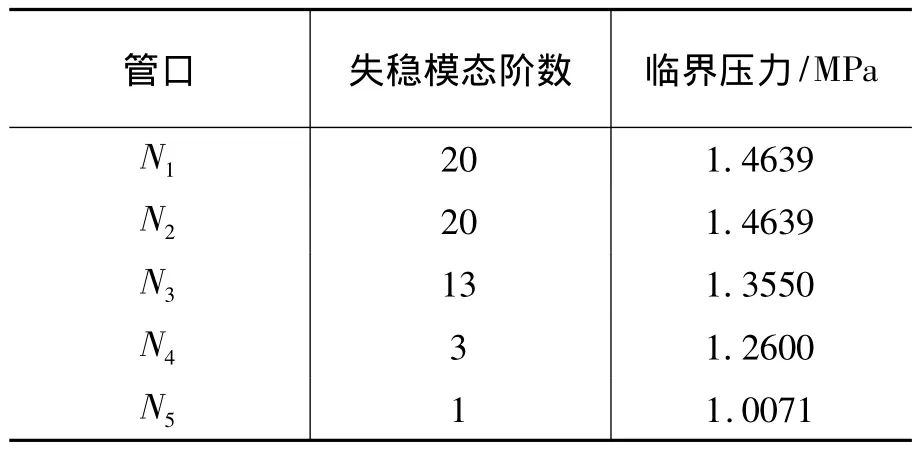

4.2.2 球罐带接管结构设计工况外压稳定性分析结果

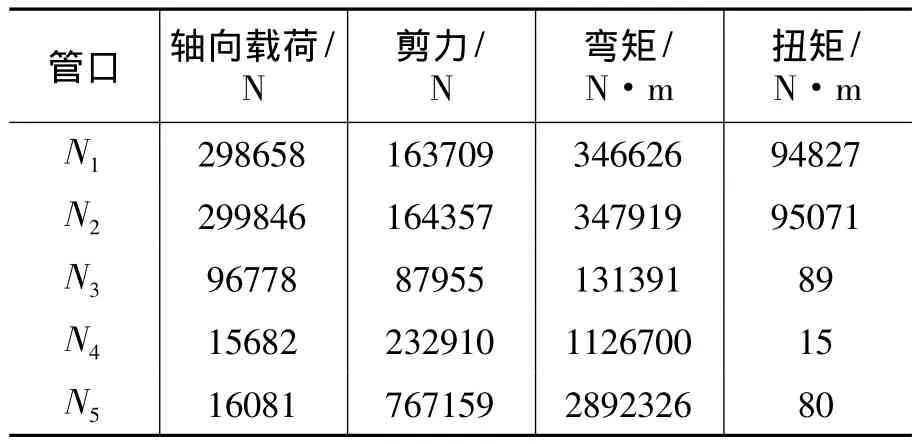

支柱下端面按照固支边界处理,约束三个方向的所有位移,球壳内壁受-0.1 MPa压力、结构重力及接管外载荷作用。由管路专业提供的各管口最大操作载荷见表5,其中轴向载荷指向球心,剪力垂直接管向下,弯距使得接管下部受拉,按照4.1.2中所述方法进行分析,球罐带接管结构各开孔失稳模态和临界压力见表6,最先失稳的部位在接管N5和球罐连接处、其次为N4,N3,N1和N2接管与球罐连接处。

表5 管口载荷

表6 各管口失稳模态阶数和临界压力

4.3 椭圆度对真空球罐承受外压的影响

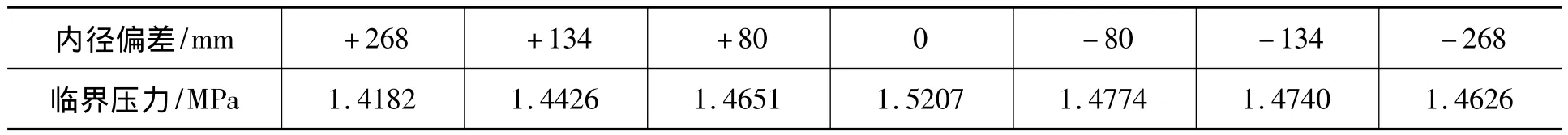

容器在外压情况下存在趋扁趋势,故外压容器对椭圆度有较为严格的限制 。GB 50094—1998中规定“球罐焊接完成后,两极间或赤道处最大、最小直径差不得大于7‰,并且不得大于80 mm”,针对10000 m3真空球罐,取其椭圆度为±1%(268 mm),±0.5%(134 mm),±80 mm 来计算分析比较,结果见表7。

表7 10000 m3真空球罐椭圆度计算结果比较(-0.1 MPa)

可以看出,随着10000 m3球罐椭圆度数值增加,其稳定性下降。椭圆度为±80mm的真空球罐临界压力取安全系数14.52,许用外压大于0.1 MPa。如球罐椭圆度满足建造标准要求,则球罐耐外压稳定性能满足设计要求。

5 结语

(1)通过对10000 m3真空球罐光壳和带加强肋的外压稳定性分析和经济性分析对比,确定了该真空球罐在相当的安全裕度下采用光壳结构仍是最佳方案。

(2)文中10000 m3真空球罐外压数值分析采用特征值法,属于弹性稳定性分析,参照 JB 4732—1995整体外压稳定性安全系数取14.52。在硬件计算能力许可下进行大型球罐的外压稳定性数值非线性分析,计算其本质失稳模态的临界载荷,为球形容器局部结构的外压稳定性分析提供参考。

(3)进一步研究球形容器开孔接管连接处的外压稳定性分析安全系数的选取。按照弹性稳定性理论,外压圆筒的稳定性计算安全系数为3,球形容器的稳定性计算安全系数为14.52,两者安全系数差别较大。在外压圆筒和球形容器非线性分析的基础上,研究两者的安全系数是否可以趋于接近,这样评价球形容器上的接管和球壳连接处的局部外压稳定性更为合理,使其既安全又经济。

[1]GB 150.1~4—2011,压力容器[S].

[2]JB 4732—1995,钢制压力容器——分析设计标准(2005年确认)[S].

[3]ASME Boiler and Pressure Vessel Code,Section Ⅷ,Division 1—2010[S].

[4]ASME Boiler and Pressure Vessel Code,Section Ⅷ,Division 2—2010[S].

[5]EN 13445-3:2009,Unfired Pressure Vessels Part3:Design[S].

[6]ГОСТ P 52857.1 ~ 12—2007,Сосуды и аппараты НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ[S].

[7]ZOELLY R.Uber ein Knickungsproblem an der Kugelschale[D].PhD thesis,Zurich,1915.

[8]Th.von Kármán,Hsue-shen Tsien.The buckling of spherical shells by external pressure[J].Journal of the Aeronautical Sciences,1939,7(2):43-50.

[9]STEIN M.Some recent advances in the investigation of shell buckling[J].AIAAJ,1968(6):2339.

[10]JGJ 22—2012,钢筋混凝土薄壳结构设计规程[S].

[11]GB 50341—2003,立式圆筒形钢制焊接油罐设计规范[S].

[12]HG 20517—92,钢制低压湿式气柜[S].

[13]达道安.真空设计手册(第3版)[M].北京:国防工业出版社,2004:217-220.

[14]刘文涛,陈冰冰,高增梁.ANSYS特征值法在计算外压圆筒弹性失稳中的应用讨论[J].压力容器,2012,29(5):20-25.

[15]梁力锦,陈冰冰,高增梁.外压圆筒临界压力的双非线性ANSYS有限元模拟与讨论[J].压力容器,2013,30(1):24-30.

[16]朱凼凼,冯咬齐,向树红.KM5A真空容器屈曲稳定有限元分析[J].航天器环境工程,2004,21(3):23-27.