小半径小断面圆形钢箱梁建造技术

李宗民

(中铁宝桥集团有限公司,陕西宝鸡 721006)

随着城市基础设施投入的进一步加大,小型市政桥梁越来越多,形式也多种多样。在城市繁华地段的十字路口等交通枢纽处,建造圆形钢箱梁过街天桥不失为一种较理想的选择。过街天桥作为城市建筑物,除了要满足使用性能外,更重要的还应该美观,而圆形天桥既美观又有利于疏导各向人流,但有一定的建造难度,高质量的设计和制造、架设方案尤为关键。本文将结合某市政桥梁的制造、架设情况来介绍该类钢箱梁的建造技术。

1 工程概况

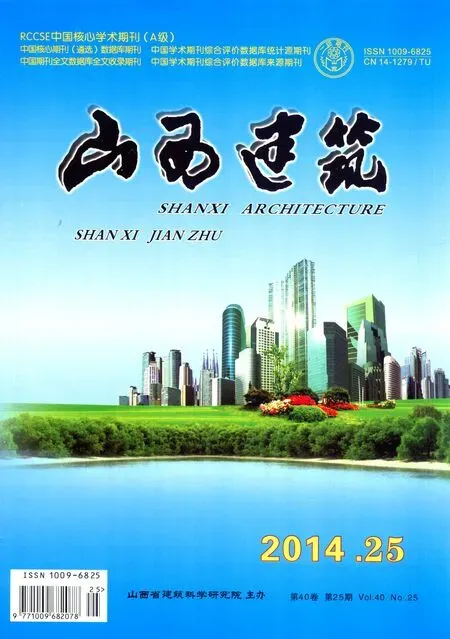

某人形天桥为半径18 m的全焊箱形封闭圆形结构,其断面为双室箱形,箱形总宽2.8 m,两侧设有宽0.75 m的翼缘。桥面总宽4.3 m,箱形高度1 m,下盖板宽度2.84 m。每个箱室内设有横隔板、纵肋、竖助,箱形上、下盖板板厚分别为16 mm,20 mm,腹板板厚为16 mm;翼缘上盖板与箱形共用,另外设有翼缘隔板和板厚10 mm的斜盖板和端封板;在桥面两边还设有U形路缘石。钢箱梁断面见图1。每孔桥跨中需按二次抛物线设35 mm上拱度。钢箱梁采用Q235-B钢材,全桥钢箱梁总重约230 t。

图1 钢箱梁断面图(单位:m)

2 结构特点及制造难点

1)因该桥为小半径圆形结构,其上下盖板、腹板、纵肋等之间的圆形匹配有一定的难度,尤其是腹板、纵肋需按一定的圆形匀顺组装;且梁段接口精度要求较高,包括上下盖板、腹板、纵肋等组装位置必须严格控制,否则将难以达到梁段间的组焊要求。试装或安装时一旦出现相邻梁段接口圆弧不匹配将难以处理。2)翼缘上盖板、斜盖板与箱段的匹配有一定的难度,且有大量的仰焊焊缝,焊接质量不易保证,加之现场施工条件较差,现场组焊作业需较长时间。3)该桥箱内空间狭小,箱高1 m,单室箱宽1.4 m。梁段焊接工作量很大,尤其是上盖板与腹板、隔板、纵肋的焊缝,施焊难度较大。4)为了保证钢箱梁安装组焊的要求,箱段制作合龙段,比理论加长200 mm。该合龙段在现场安装合龙时,根据实际量测结果配切而成。

3 钢箱梁制造工艺设计

为了保证钢箱梁制造质量,减少工地作业量,同时满足运输要求,在征得设计者及业主同意后,除梁段横向分成三块外,纵向分成12段制作,运至工地吊装就位后焊接成桥。分段后每段钢箱梁长约10 m、重约20 t。

3.1 箱段制造

3.1.1 单元件制作

1)上、下盖板:为了省料,先接荒料后数控下料切出曲线。长度方向预留1‰收缩量;下盖板宽度公差0 mm~+3 mm,上盖板宽度公差-1 mm~+2 mm。切割含下盖板切割两短边焊接坡口。上盖板两端预留20 mm二次切头量,组焊成箱形后划线用小车切割,并切出坡口。2)腹板:为了起拱的需要,腹板须根据工艺要求划线起拱,采用小车精切,并精切两短边及坡口,宽度公差:两端500 mm范围内0 mm~+1 mm,中间部位-1 mm~+2 mm。长向预留1‰收缩量。如果两端宽度公差不能保证,可采取局部修磨的方式解决。3)横隔板及竖肋采用数控精切下料,对竖肋两短边进行加工,长度公差0 mm~+1 mm。4)纵肋:为了使箱口对接焊缝和纵肋对接焊缝错开,且便于箱口处上、下盖板现场对接缝施焊,箱口部位设置400 mm长的纵肋嵌补段,箱段两端纵肋各缩短200 mm。采用门切机精切下料,两端加工半V型坡口,长度不留收缩量。纵肋嵌补段下料长450 mm,一端加工半V型坡口,另一端待试装时量配加工半V型坡口。

3.1.2 箱段整体组焊

1)在地平台上设置拱度垫,分别铺上上、下盖板并按线组装纵肋成上、下盖板单元。平位焊接:在设置拱度垫的平台上进行修整,重点控制平面度和曲线度。2)箱段在简易胎型上正位组装,根据工艺拱度值设置拱度垫。先铺下盖板单元,以纵横基准线为基准,按线组装横隔板、腹板、竖肋等;对腹板必须保证圆曲线,必要时进行强制对位,组焊完并修整合格后组装上盖板单元。组装时应保证箱口尺寸。箱段焊接时,两端200 mm范围内盖、腹板角焊缝暂时不焊,待试装时调整至箱口匹配后进行定位焊接。

3.2 翼缘制作

翼缘在厂内制作单件,在工地拼装场组装到箱段上。1)厂内单元件制作:翼缘上、斜盖板按每4 m左右一段,数控下料,长向预留3 mm收缩量;翼缘隔板采用数控下料;翼缘端封板按每4 m左右一段门切机精切下料。同时,翼缘段在每个梁段接口设置500 mm~600 mm的嵌补段。2)现场组装:箱段上划线组装翼缘隔板、翼线上盖板及斜盖板、端封板形成梁段整体,待钢箱梁架设之后,先焊接钢箱梁接口焊缝后再组焊翼缘嵌补段。

3.3 桥面路缘石制造

考虑到该件整体制造有一定难度,按3 m左右分段制作成焊接件。即断面分成三块板制作,其中水平板采用数控精切下料。采用简易拼胎组装成整体。

3.4 厂内试装

为了节省工地安装时间,箱段在厂内分成两次进行试装。每次试装七段,其中第一次试装后留两端段,参加第二次试装。箱口间预留3 mm缝隙,垫出拱度,调整至箱口匹配后定位焊端部预留的盖、腹板主角焊缝,并组焊箱口匹配件;根据箱口处的上、下盖板纵肋间距配制纵肋嵌补段;做好匹配件、嵌补段等位置标志,以利工地安装。

3.5 涂装工艺

所有钢板在下料前均按工艺进行预处理,并预涂20 μm车间漆。对箱梁成品的具体涂装要求如下:1)箱梁外部,成箱后打砂除锈达到Sa3级(桥面除外)。利用电弧喷铝工艺,铝层厚度100 μm~150 μm,不涂封孔剂,待架设完后涂装并进行装修。2)对箱梁内部及其翼缘内部、上盖板外表面,成箱后对焊接部位进行人工除锈达到Sa2.5级,并对整个箱体内部、翼缘内部涂环氧沥青漆一道125 μm。上盖板外表面仅对损伤部位补涂车间漆。

3.6 现场箱段安装

3.6.1 箱段安装工艺流程

箱段接口对位→横向环缝除锈→贴陶瓷衬垫→单面焊双面成型焊接→探伤→修整→组焊翼缘嵌补段→修整→组焊桥面路缘石→铲磨→除锈→涂装。

3.6.2 箱段安装要点

每个箱梁至少设置3个临时支撑,确保安全。将梁段用两台20 t汽车吊吊装就位于临时支撑上,用箱口对位匹配连接件使钢箱梁达到安装状态,全面检查并调整钢箱梁接口的吻合程度、间隙尺寸及接头坡口尺寸。采用可回收式喷丸除锈机对焊缝两侧50 mm范围除锈后焊接。

3.7 焊接工艺实施

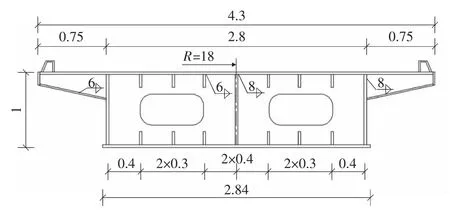

1)上盖板、翼缘上盖板横向对接:采用开单面V型坡口,加钢衬垫,CO2气体保护焊打底,埋弧自动焊盖面。2)下盖板对接:采用单面V型坡口,背面加陶质衬垫,CO2气体保护焊施焊。为便于焊接,腹板开过焊孔采用带切口的填充成型板焊堵后磨平。3)腹板及纵肋对接:采用单面V型坡口,用CO2气体保护焊,在立焊位置焊接,坡口的第一道打底焊前背面贴陶质衬垫[TG-1.02(10/0.66)](见图2)。4)上盖板与冀缘上盖板纵向对接:采用开半V型坡口,加钢衬垫,CO2气体保护焊焊接(见图3)。5)其他翼缘件的焊接。翼缘端封板对接按立焊位置在外侧焊接(见图4);翼缘斜盖板的对接焊坡口尺寸见图5。均采用CO2气体保护焊焊接。为保证翼缘上盖板与翼缘隔板密贴,在与翼缘隔板相贴处的翼缘上盖板上单件时用钻床均布钻制φ20孔6个,组装后塞焊、磨平。

图2 腹板及纵肋对接坡口

图3 上盖板纵向对接

图4 翼缘端封板对接坡口

图5 翼缘斜盖板对接坡口

4 结语

圆形钢箱梁天桥具有美观、实用等优点,因而被城市规划人员、桥梁设计者和许多市民看好。该类钢箱梁看似简单、制造却有一定难度,本桥由于采用了合理的制造和架设方案,仅用两个半月就顺利完成了该项目,且制作、安装质量优良,可供类似钢箱梁制造时借鉴。

[1]JTG/T F50-2011,公路桥涵施工技术规范[S].

[2]GB/T 10212-2009,铁路钢桥制造规范[S].