排气歧管热应力模拟计算及缸盖边界条件影响的分析*

李 民 王站成 皮振新 徐 斌 李湘华

(1-河南科技大学车辆与交通工程学院 河南洛阳 471003 2-广西玉柴机器股份有限公司)

引言

近年来,随着发动机强化程度的持续提高,排气温度不断上升,使得排气歧管裂纹故障频现。目前对排气歧管裂纹故障研究主要从材料、流场分析[1]、加工缺陷、振动分析[2]、热应力和热疲劳[3]等方面考虑。某型号柴油机的排气歧管在冷热冲击试验过程中出现裂纹故障,在排除了加工缺陷和振动等因素的影响后,将注意力集中到排气歧管的结构设计上。为确认该排气歧管裂纹的产生原因,本文用ABAQUS软件对排气歧管的热应力进行了计算分析,还分析了缸盖建模和温度设定对排气歧管热应力计算的影响。

1 排气歧管

在冷热冲击试验过程中,图1所示的某新型四缸柴油机排气歧管,在3缸与4缸歧管的交汇处出现裂纹故障。

图1 出现裂纹的排气歧管

2 计算模型及边界条件的确定

排气歧管热应力计算模型包括歧管、模拟缸盖、连接螺栓,各部件所用材料及材料特性见表1。排气歧管与缸盖连接螺栓预紧力为12500N,歧管与缸盖(铸铁——铸铝)摩擦系数为0.2,螺栓与排气歧管(蠕铁——钢)摩擦系数为0.15。图2所示的排气歧管温度场由CFD计算的歧管内外壁面的温度和对流换热系数模拟得到[4],设定排气歧管与缸盖和增压器连接的端面绝热,螺栓温度300℃,缸盖温度150℃。

图2 排气歧管温度分布

表1 材料及材料特性

3 排气歧管热应力计算结果及分析

3.1 故障区热应力计算结果

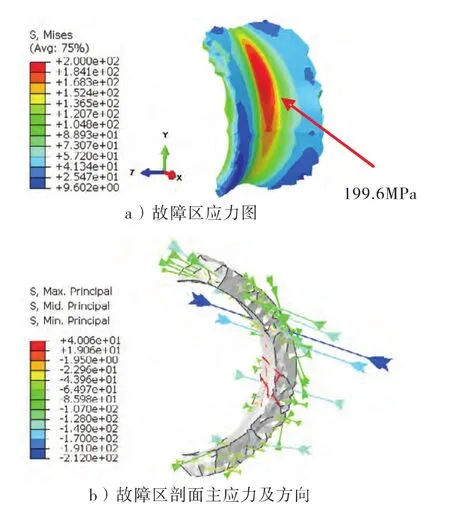

排气歧管的应力分布见图3,故障处的Mises应力与主应力分布见图4。由图3可以看出在3缸与4缸歧管的交汇处出现明显的应力集中,此处的应力集中有可能导致故障处出现裂纹[5]。由图4a显示,故障区最大Mises应力为199.6MPa。从图4b可看出,裂纹处的最大拉应力为40.06MPa,位于歧管故障区内表面(与燃气接触侧),最大压应力为212.4MPa(与大气接触侧)。该歧管材料 RuTSi4Mo的抗拉强度为480MPa,抗压强度比其抗拉强度高4~5倍,并有很好的高温强度[6、7]。由计算结果可以判断,排气歧管的最大拉应力和压应力虽有一定的幅值,但它们都远低于材料的失效极限,并不直接使排气歧管破坏,因此导致排气歧管裂纹出现的原因应该是热应力波动引起的热疲劳破坏。

图3 排气歧管应力分布

图4 故障区应力及应力方向

3.2 模拟缸盖温度对歧管热应力计算的影响

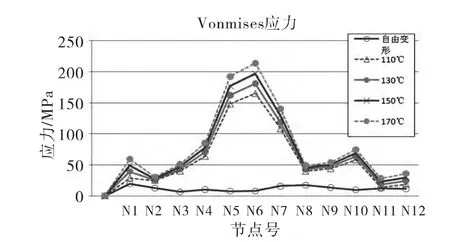

缸盖本身受热会发生变形,其变形直接影响到排气歧管变形和应力。为了分析缸盖温度对排气歧管热应力的影响,研究不同缸盖温度下排气歧管变形和应力的差异,设定缸盖温度分别为110℃、130℃、150℃、170℃,在排气歧管自由变形计算时没有缸盖的约束,仅施加了排气管温度场。

图5 节点位置设定

在排气歧管故障区沿Z轴方向(水平方向)从右至左依次取12个节点,节点位置如图5所示,从左到右分别标号为N1~N12,以分析排气歧管自由膨胀和不同温度下的应力与位移。为了排除缸盖整体位移的影响,使不同温度下的排气歧管变形具有可比性,将各节点的位移转变为相对于排气歧管上节点N1的三个方向相对位移,计算结果见图6和图7。

图6 节点应力

图7 节点相对位移

由图6可知,排气歧管自由变形时,其结构内部虽也产生了应力,但应力值很低。在排气歧管与缸盖装配后,由于安装螺栓的约束,排气歧管自由变形受到限制,在其内部产生了较大的应力。不同缸盖温度下各节点的热应力虽有一定差异,但高应力区域的位置基本不变,都位于裂纹发生处的N6节点。随缸盖温度的升高,各节点的应力值有不同程度的增大,尤其是裂纹出现处的N6节点应力变化最大。当缸盖110℃时,该点Mises应力为165MPa,而温度升到170℃时,则达到214MPa。

由图7可以看出,与自由状态下的变形相比,在受安装螺栓约束的条件下,排气歧管在X、Y、Z三个方向上的变形量均有明显变化,其中X向变化幅度最大,Y向次之,Z向最小。在不同缸盖温度下N6节点在X、Y、Z三个方向上都呈现最大的变形差异,这也与该节点出现了最大应力是对应的。由此可以推断,排气歧管在冷热冲击试验过程中出现裂纹的原因是,冷热冲击试验时排气管温度变化很大,其内部受缸盖约束而产生的应力出现较大幅度的波动,最终导致在N6节点处出现疲劳裂纹。由图7还可以看出,在受缸盖约束的条件下,排气管的变形也受缸盖温度的影响。缸盖温度升高,排气歧管在约束条件下的变形量与自由变形差别增大,故障区应力有所增大。

3.3 缸盖建模方法对排气歧管热应力计算的影响

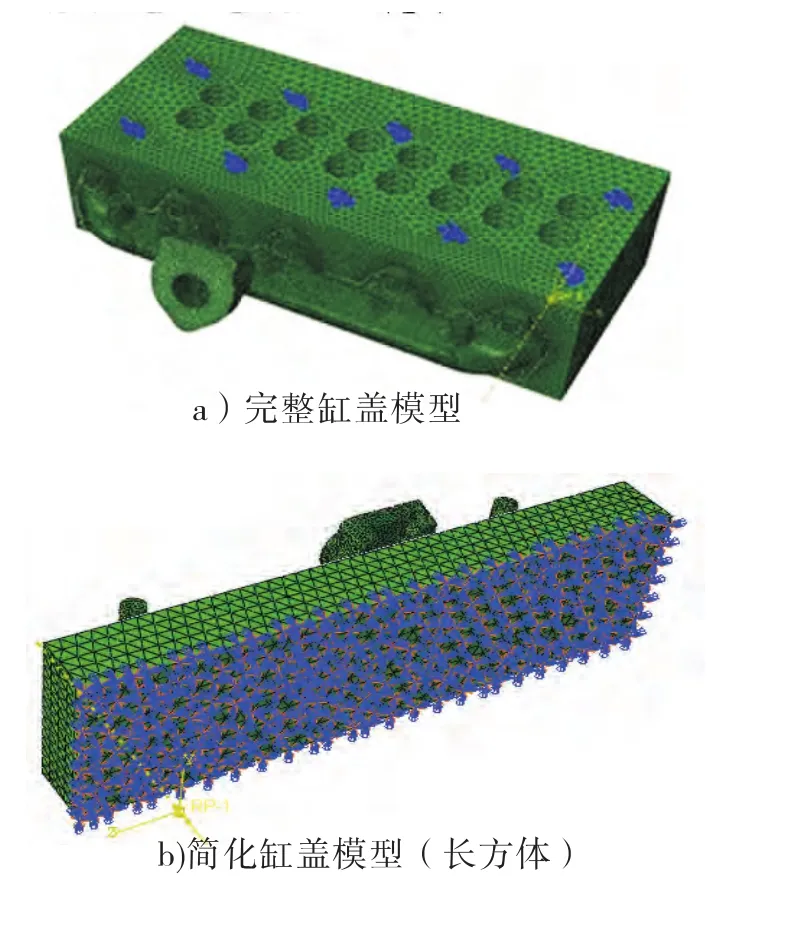

排气歧管安装在缸盖上,工作时变形量受缸盖的约束,通过仿真来模拟应力分布时,所建模型必须考虑缸盖结构的影响。通常情况下,有限元分析中缸盖的建模是对完整的三维几何模型做适当的简化以便于进行网格划分。但在某些情况下,由于条件所限,有时排气歧管制造商得不到完整的缸盖模型,往往采取将缸盖简化为长方体模型。这必然会对计算结果带来一定的影响,因此有必要对简化带来的影响进行评估。

图8 两种缸盖模型及边界条件

下面分别设定两种缸盖模型以分析缸盖结构对排气管热应力计算的影响。第一种模型中,缸盖采用完整的三维几何模型进行网格划分,即缸盖按实际尺寸建模并做适当的简化,缸盖的约束是将缸盖螺栓孔内表面6个自由度固定。第二种模型,是用一个长方体来代替缸盖,长方体的长度与厚度采用原缸盖的尺寸,长方体的宽度设定为原缸盖与歧管最近的缸盖螺栓孔的距离,约束长方体上歧管安装面的对应侧表面节点的6个自由度。图8显示了两种缸盖的有限元模型及边界条件,图9为排气歧管出现裂纹处的热应力计算结果对比。

计算结果表明,使用两种不同缸盖模型计算出的排气歧管热应力分布趋势一致,但第一种模型(完整缸盖模型)计算出的最大应力比第二种模型(简化的长方体模型)略大,说明两种缸盖建模对排气管的约束作用基本一致,均可用于计算歧管的热应力。采用第二种缸盖模型(简化的长方体模型)建模简单且计算量小,便于排气歧管制造商快速查找故障原因。

4 结论

1)软件仿真结果显示,排气歧管裂纹故障区和热应力集中区出现的部位一致,说明软件仿真时边界条件及载荷施加是合理的。排气歧管热应力产生的原因是,当其安装在缸盖上时,它的受热变形受到了限制,在裂纹故障区产生了应力集中,在冷热冲击试验时排气歧管温度的大幅度变化引起该处应力的大幅度波动,最终导致排气歧管应力集中处热疲劳而出现裂纹。

图9 排气歧管故障处应力对比

2)缸盖温度升高时,排气歧管在约束条件下的变形量与自由变形差别增大,故障区应力有所增大。缸盖温度的设定仅会影响排气歧管的应力值,不会影响高应力区域出现的位置。

3)简化的缸盖模型和完整缸盖模型计算出的排气歧管热应力分布趋势一致,因此采用简化缸盖建模可明显减少计算量,便于排气歧管制造商快速查找故障原因。

1 傅秋阳.某发动机排气歧管流固耦合分析的应用[J].合肥工业大学学报:自然科学版,2009,32(z1):175~177

2 应广驰.用自由界面模态综合法研究发动机-排气管-涡轮增压器系统的振动[J].机械强度,2010,32(1):10~16

3 Watanabe Y,Shiratani K,Iwanaga S,et al.Thermal fatigue life prediction for stainless exhaust manifold [J].SAE Paper 980841

4 皮振新.发动机薄壁零件疲劳寿命预测研究[D].洛阳:河南科技大学,2013

5 张卫正,刘金祥,原颜鹏,等.内燃机失效分析与评估[M].北京:北京航空航天大学出版社,2011

6 中国国家标准化管理委员会.GB26653-2011排气歧管铸铁件[S].北京:中国标准出版社,2011

7 李传栻.排气歧管材料更新换代的概况[J].现代铸造,2011(z2):23~27