离心“蘑菇头”气缸套对石墨形态的试验影响研究*

刘建军 吴 龙 高 浩

(1-三明学院机电工程学院 福建三明 365004 2-三明机械CAD工程研究中心3-福建三明高新技术产业开发区博士后工作站 4-福建汇华集团东南汽车缸套有限公司)

引言

全铝发动机由于散热快、节能减排效果显著,是汽油发动机的发展方向。镶嵌铸铁缸套的全铝发动机,比传统的铸铁发动机重量减少30%,中低速扭矩提高10%,高速端功率提高8%,燃油经济性提高5%。在限定NOx排放量的基础上,HC排放量最大可减少25%;然而铸铝与铸铁热膨胀率不统一,变形一致性出现问题,这是铸铝缸体在铸造工艺上的一个难题[1、2]。

1 技术性能

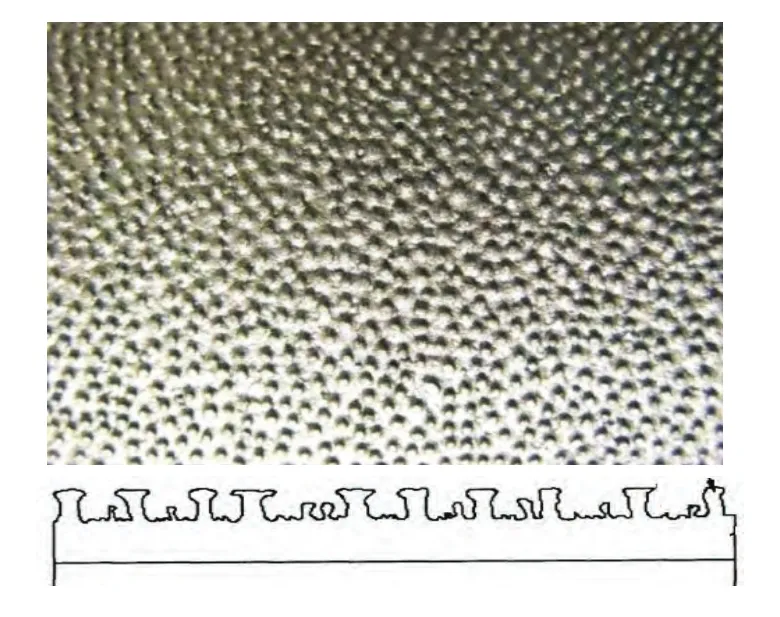

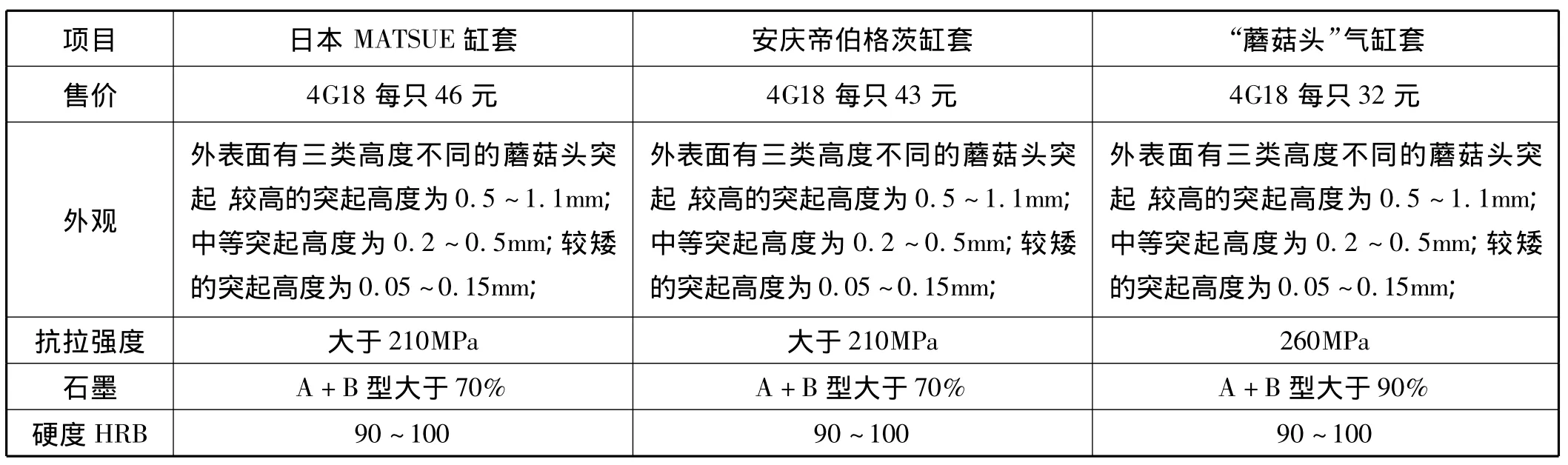

笔者开发的产品通过在缸套表面形成“蘑菇头”,加大铝液与缸套外表面的接触面积来解决这个难题。此种“蘑菇头”缸套研发成功首先应用在汇华集团与浙江吉利集团合作开发的“中国龙”“FC-1”车铝缸体发动机上。此发动机虽然只有1.8L排气量,却拥有2.4L功率输出,耗油少,功率大,与丰田最近宣布的世界最高水平的发动机一致。该产品经过教育部科技查新工作站NO.5的查新、闽教科评字2013[34]的评审意见以及福建省产品质量检验研究院的检测报告得出:国内无同类产品,“蘑菇头”气缸套的横截面如图1所示。技术性能指标能够满足发动机的要求,技术成果达到国内领先水平。该产品国内缸套企业都没有生产,只有一家日资企业——安庆帝伯格茨缸套有限公司生产同类产品,与同类产品比较如表1所示。

图1 “蘑菇头”气缸套横截面图

表1 与国外同类产品的性能比较

此种缸套金相组织要求严格,缸套磨损面上石墨为,A型4~7级,至少占50%;B型4~7级,不超过50%。但是由于此种缸套外圆没有加工,对于金属型离心铸造,壁厚只有8mm,这么薄的缸套,要想得到A型石墨,难度很大。为了得到较佳的石墨形态,笔者采用均匀实验设计方法对涂料保温性能、浇注工艺、熔炼工艺等参数进行优化[3]。

2 涂料保温性能的研究

石墨组织是在共晶转变过程形成的,促进A型石墨形成,铁水凝固过程中应尽量缓慢,要求涂料必须有很好的保温性能,涂料保温性能研究如下。

2.1 材料的选择

提高涂料的保温性能耐火材料要尽量选取耐火度高、传导系数小、流淌性好、热化学稳定性好、颗粒细、成本低的材料。配置的涂料要具有很好的悬浮性、流淌性和耐高温性。涂料的主要成份——石英粉必须引起高度重视,不仅对粒度有严格的要求,而且对SiO2含量有严格要求[4]。

SiO2含量大于96%,(Fe2O3+FeO)小于 1%,(CaO+MgO)小于1%,含泥量小于2%,耐火度大于1700℃,密度2.5 ~2.6(×103kg/m3)。要保证涂料有很好的悬浮性、流淌性,就要求必须有合适的膨润土。要使膨润土和石英粉加水以后能胀开象一朵花一样,从而保证涂料充分搅拌后,无团块状出现。笔者选择了胶质价高的红火山膨润土和信阳膨润土,粒度指标为95%通过200目筛子,(SiO2+Al2O3)含量大于80%。

2.2 涂料配比研究

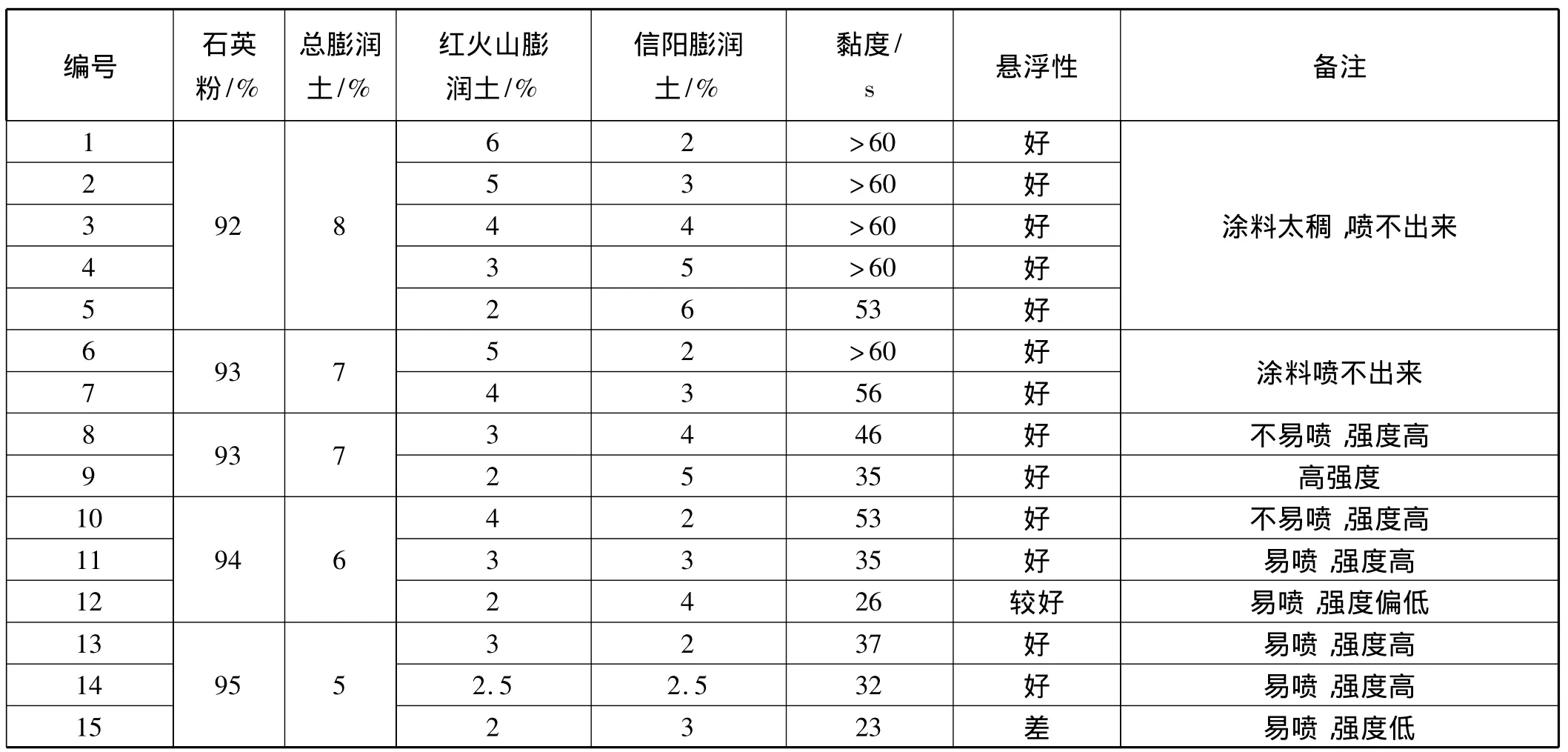

选材很重要,但配比也是关键。涂料要有很好的悬浮性能,但不能太稠,太稠则涂料喷涂性能太差。红火山膨润土悬浮性能非常好,涂料强度高,但增稠效果太强,涂料太稠,涂料喷不出来。加入少则涂料强度低,悬浮性能差。为了解决这个矛盾,须两种膨润土搭配,总加入量以及配比试验如表2所示。

表2 膨润土配比试验表

结果表明膨润土总量6%,红火山膨润土3%和信阳膨润土3%;膨润土总量5%,红火山膨润土3%和信阳膨润土2%及红火山膨润土2.5%和信阳膨润土2.5%三种搭配方案都能满足悬浮性和喷涂性能。按照最容易喷的原则,选择了红火山膨润土2.5%和信阳膨润土2.5%的配比。

2.3 石英粉配比及水加入量研究

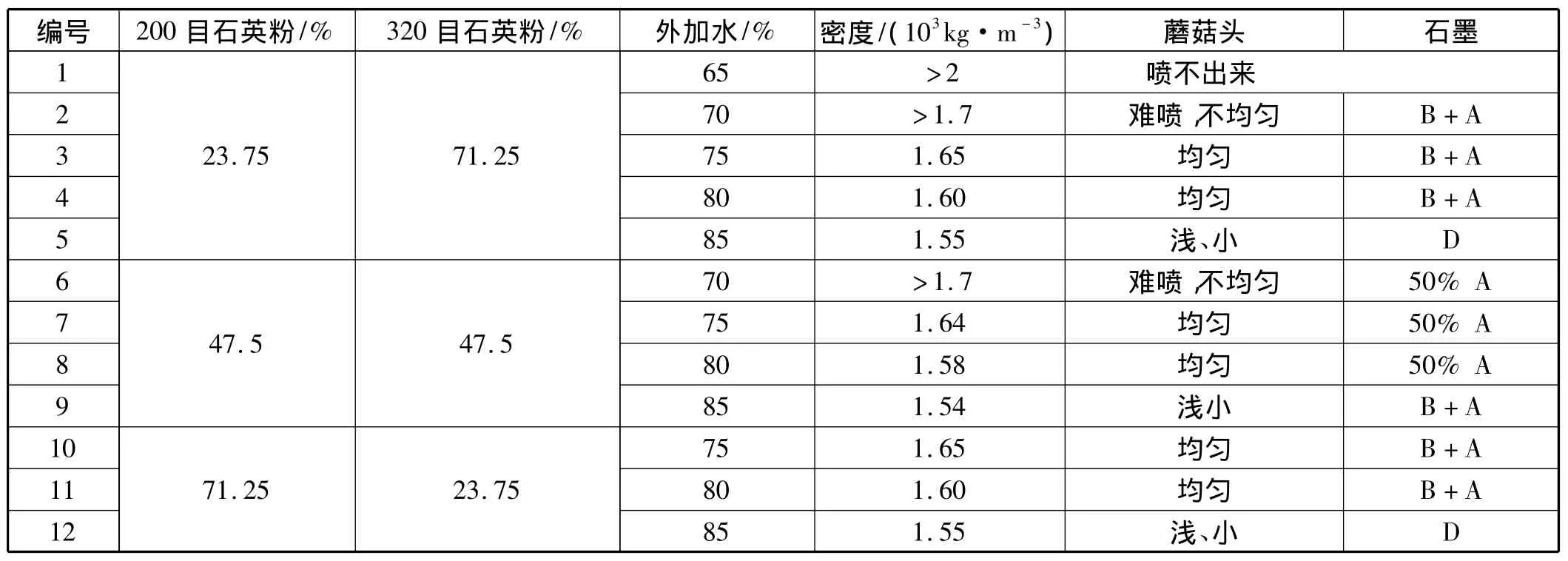

如果只选择单一粒度的石英粉,就象一个一个乒乓球堆积在一起,中间有很多缝隙,保温性能差,两种以上的石英粉搭配就象乒乓球之间缝隙倒入了砂子,明显可以提高涂料保温性能[5]。笔者选取200目和320目石英粉搭配。水加入量对涂料保温性能也非常敏感,水太多,涂料太稀,降低模具温度,产生过冷石墨;水太少,涂料浓,喷不出来。研究如表3所示。

表3 石英粉配比及水加入量试验表

结果表明:

1)同样的加水量,200目和320目石英粉各一半47.5%,金相组织最好。

2)外加入75% ~80%的水,蘑菇头和石墨组织最好。

2.4 涂料配置工艺的研究

1)膨润土搅拌时间

定量加入水,搅拌1h、2h、3h、4h观察膨润土悬浮情况,4h膨润土充分溶解悬浮。

2)石英粉搅拌时间

膨润土搅拌好后,加入石英粉,通过观察涂料的悬浮性和均匀性,得到结论:石英粉需至少搅拌2h以上。

3)调节剂A的加入

调节剂热水熔化后加入,搅拌 5min、10min、15min,观察发泡情况,搅拌10min最合适。

最后涂料过滤,加入涂料桶。

2.5 涂料厚度的研究

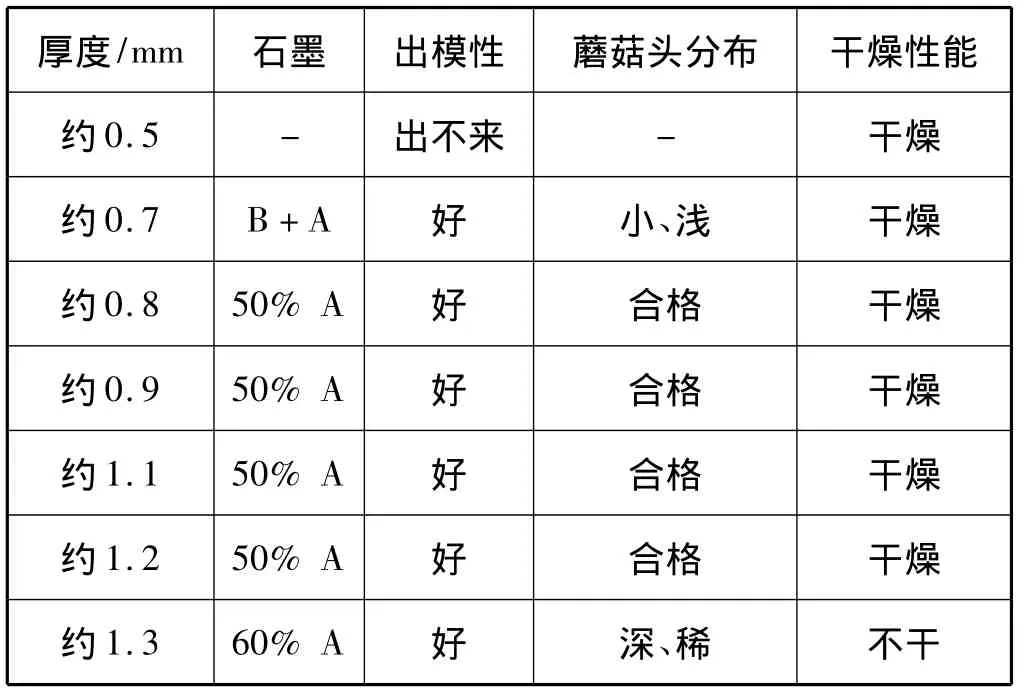

涂料厚度影响涂料的保温性能、出模性能、蘑菇头分布、金相组织、废品率等,笔者对涂料厚度进行了研究,如表4所示。

3 浇注工艺的研究

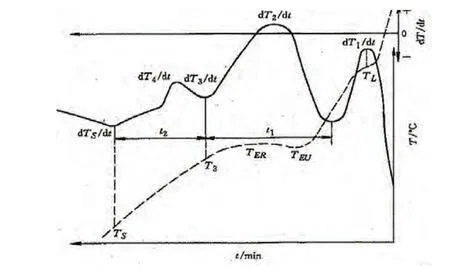

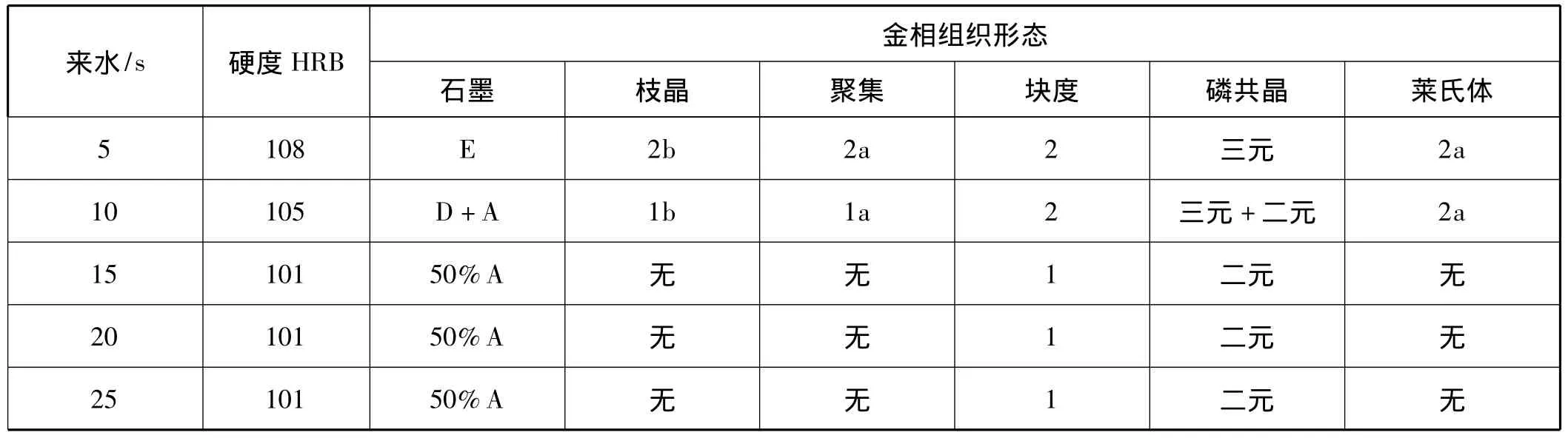

图2为硼铸铁典型的微分热分析曲线[6]。曲线上每一个峰值对应着一个新相的析出的凝固过程,dT1/dt为顶点的第一个峰值对应着初生奥氏体的结晶。dT2/dt为顶点的第二个峰值对应着奥氏体-石墨的共晶凝固。要稳定得到A型石墨,必须在第一、二个峰值有较低的冷却速度,这就要求有足够的来水时间,但来水时间过长,生产效率太低。来水时间研究如表5所示。

表4 涂料厚度对性能指标的影响

结果表明:涂料厚度在0.8~1.2mm范围内为最佳。

图2 硼铸铁的典型微分热分析冷却曲线

表5 来水时间对石墨组织形态的影响

结果表明:来水时间大于15s,满足要求。从生产效率考虑,选择来水时间为15s。

4 熔炼工艺研究

4.1 硅的合理搭配

铸铁铁液的冶金质量是获得优质铸铁件的基础,因此必须重视铁液的冶金质量。碳和硅是铸铁的主要成份,又是强烈促进石墨化的元素。碳含量太高,石墨长度容易超长,因此笔者没有进行调整。硅增加硬度只有碳的三分之一,在生产中主要对硅含量进行了调整,试验如表6所示。

表6 硅对石墨组织形态的影响

结果表明:硅含量控制在2.5~2.7%石墨优良,对铁素体和碳化物没有影响。硬度也控制在中线,为最佳范围。

4.2 改变炉料组成

废钢杂质含量少,经过高温熔炼后,可以消除微量元素的影响。废钢在重新熔化过程中,吸收N和B形成BN,BN可作为晶核核心,改善孕育,优化石墨组织。本项目保证每一批料中加入至少10%的废钢后,石墨组织明显改善,A型石墨达到80%以上。

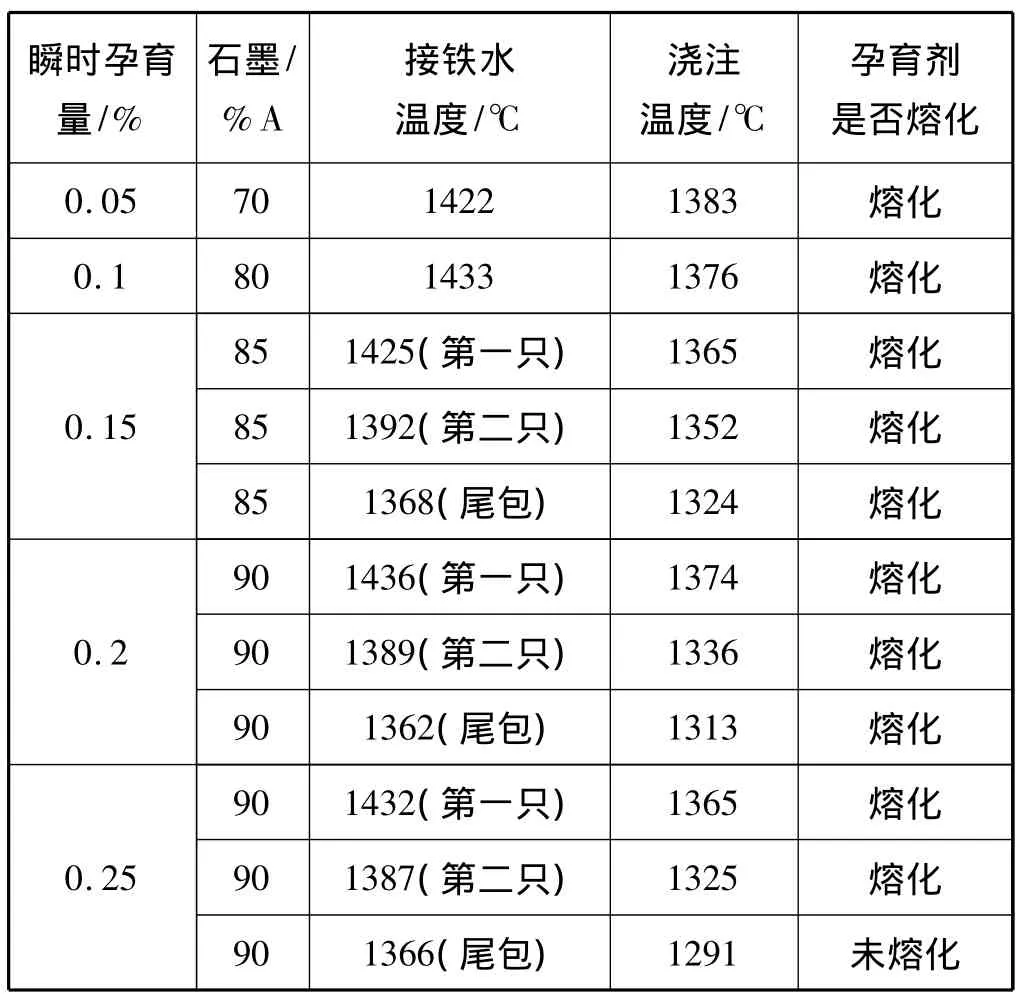

4.3 孕育处理的研究

孕育处理是在铁液进入铸件型腔前,把孕育剂附加到铁液中以改变铁液的冶金状态,从而改善铸铁的冶金性能。它可以控制石墨形态,减少过冷石墨和共生铁素体的形成,以获得中等大小的A型石墨。瞬时孕育也有它独特的好处,它可以增加石墨核心,延长孕育衰退时间。瞬时孕育一般采用75SiFe,其粒度小于1mm。对其加入量进行了研究如表7所示。

表7 瞬时孕育对金相、浇注温度的影响

结果表明:0.15% ~0.2%的瞬时孕育量为最佳控制范围,此时A型石墨至少85%以上。

5 结论

通过生产实验对涂料保温性能、浇注工艺、熔炼工艺等参数进行优化,得到结论如下:

1)涂料配方:0.15 ~0.17%的调节剂 A+47.5%的200目石英粉+47.5%320目石英粉+0.25%红火山膨润土 +0.25%信阳膨润土,外加水 75%~80%;

2)涂料配置工艺:加入水和膨润土搅拌4h,再加入石英粉搅拌2h,再加入调节剂A搅拌10min,过滤加入涂料桶;

3)涂料厚度在0.8~1.2mm范围内为最佳;

4)来水时间为15s,满足性能要求;

5)熔炼工艺:化学成份控制:C:3.20~3.3;S:0.03 ~0.05;Mn:0.7 ~ 1.1;P:0.2 ~ 0.3;Cr:0.2 ~0.3;B:0.05 ~0.06;Si:2.5 ~2.7;

炉料搭配:至少加入10%的废钢;

瞬时孕育:加入0.15% ~0.2%的粒度小于1mm的75SiFe瞬时孕育。

该产品小批量向浙江吉利集团供货。经过浙江吉利集团台架试验,本产品从外观、金相组织、耐磨性和活塞环配副性都能满足发动机的要求。

1 翟宁.低频振动刮削式微坑加工机理及实验研究[J].小型内燃机与摩托车,2012,41(3):36~39

2 周华祥,宁朝阳.低排放高热效率长寿命气缸套的改进[J].小型内燃机与摩托车,2008,37(3):54~58

3 周超梅,解生泽,李俊玲.气缸套离心铸造工艺与性能研究[J].汽车工艺与材料,2003(4):20~21

4 缪兴平,夏园.离心铸造干湿式缸套毛坯余量对石墨形态影响[J].内燃机与配件,2012(2):13~14,22

5 汪立亮,徐淼.内燃机气缸套新材料的开发[J].小型内燃机与摩托车.2000,29(4):41-44

6 尹英杰.离心球墨铸铁套石墨组织的改进[J].大型铸锻件,2006(2):19~21