UV固化环氧大豆油丙烯酸酯的合成及反应物物料比对其性能的影响研究

颜萍,陈文求,徐祖顺,2

(1.湖北大学材料科学与工程学院,湖北 武 汉430062;

2.功能材料绿色制备与应用教育重点实验室(湖北大学),湖北 武 汉430062)

0 引言

随着转基因技术的日益成熟及其在实际生活中的应用,可再生植物油来源广泛而稳定,且价格低廉,与之相对的是石油化工原料的减少和对环境保护要求的提高,基于可再生植物油的化工产品的研究愈益成为研究者关注的热点.大豆油是世界上产量最大的油脂,主要是各种饱和与不饱和脂肪酸甘油三酯的混合物,是一种半干性油,分子中具有双键和酯键[1],因此,除了做食用材料外,还可以进行多种反应制备不同的大豆油衍生物,所得产品无毒、可降解,可应用于塑料增塑剂、润滑油、胶粘剂、油墨、涂料、燃料、溶剂及表面活性剂等,具有很高的应用价值.

环氧大豆油丙烯酸酯是在丙烯酸作为开环试剂的条件下与环氧大豆油丙烯酸酯化得到.具有黏度低、对皮肤刺激性小、颜料润湿性优良等特点.它可以直接作为光固化预聚物,其固化膜附着力强、固化速度快、有良好的热稳定性,这些恰能弥补双酚A型环氧丙烯酸酯的黏度大、施工时需要用大量的活性稀释剂来稀释、固化膜柔韧性差等缺点[2].

目前,国内外在环氧大豆油丙烯酸酯的合成方法、性能及其应用上也做了大量的研究,在作为光固化预聚物上,也已经有相应的工业化产品[3].但是,由于所用催化剂和阻聚剂的不同,以及原料的多样性,很难尽述在不同条件下的反应特点及最佳反应参数,而且,在现阶段所见的文献中,对于合成时环氧大豆油和丙烯酸投料比的变化对材料性能影响的研究也并不详细精确.环氧大豆油与丙烯酸的反应实质上是一个酯化反应,理论上反应物官能团摩尔比为1∶1,但不同物料比对酯化反应影响很大,对产品性能也将有直接影响,本文中采用本体聚合使环氧大豆油和丙烯酸在催化剂三苯基膦和阻聚剂对苯二酚的存在下合成环氧大豆油丙烯酸酯[4],通过调节环氧大豆油和丙烯酸的不同官能团摩尔比,合成不同的环氧大豆油丙烯酸酯,并进一步研究其热力学性能,分析不同配比其性能的变化.

1 实验部分

1.1 实验原材料 环氧大豆油(ESO),环氧值6.0%,酸值0.5mgKOH/g,阿拉丁试剂;丙烯酸(AA)、三苯基膦,均为化学纯,纯度98%以上,国药集团化学试剂有限公司购买;对苯二酚为分析纯,国药集团化学试剂有限公司;Irgacure184,南京金鹿化工有限公司购买.

1.2 实验步骤

1.2.1 环氧大豆油丙烯酸酯的合成 在装有温度计、冷凝管的三口烧瓶中,将环氧大豆油与丙烯酸加入烧瓶中,并加入质量分数为0.15%的阻聚剂对苯二酚,磁力搅拌并升温,半小时后,待搅拌均匀,加入质量分数1.5%的引发剂三苯基膦,继续升温至120℃,反应一定时间,得到环氧大豆油丙烯酸酯[5-6].1.2.2 紫外光固化薄膜的制备 将所合成的预聚物与光引发剂Irgacure184搅拌,待Irgacure184完全溶解且混合均匀后,将配好的体系倒在洁净无痕的玻璃板上,用湿膜制备器刮涂平整,放于紫外灯下固化3min,得到平整透明的固化膜,涂膜厚度为(100±10)μm,UV固化采用400W高压汞灯,灯距为15cm.

1.3 结构表征及性能测定方法

1)FT-IR:由美国Perkin-Elmer公司Spectrum One型傅立叶红外光谱仪测定,KBr单晶片涂覆法.

2)酯化率:按GB 2895-1982《不饱和聚酯树脂酸值的测定》测定酸值,每小时取样测酸值一次,通过酸值变化计算环氧大豆油丙烯酸酯酯化率变化.

3)拉伸性能:使用深圳新三思公司生产的电子拉力机,按照GB/T 13022-91标准,将固化膜裁剪成一定规格的长方形小样条,沿纵轴方向施加拉伸负荷,至样条拉断为止,拉伸速率为10mm/min,每组测5个样,取平均值.

4)TGA:采用德国NET ZSCH公司STA-449C型热系统分析仪测定,升温速率为10℃/min,流动介质为N2.

5)铅笔硬度、附着力及冲击性能:将调配好的预聚物涂在专用马口铁片上,置于紫外灯下辐射固化3min,根据GB/T6739-2006标准,将马口铁片固定在铅笔硬度计上,用不同硬度的铅笔进行检测,涂膜没有划痕所对应的最硬的铅笔型号,即为它的铅笔硬度,铅笔选用的中华牌铅笔.附着力根据GB/T9286-1998标准,采用十字切割法,划格图形每方向切割数为11,切割间距为2mm.根据GB/T 1732-93标准,测定固化膜冲击性能.

2 结果与讨论

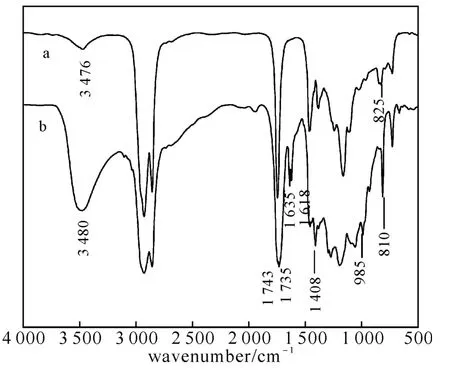

2.1 环氧大豆油和环氧大豆油丙烯酸酯的傅里叶红外光谱特征 实验选取纯的环氧大豆油和官能团摩尔比为1.0∶1.0,反应制备的环氧大豆油丙烯酸酯做红外测试分析,图1分别为环氧大豆油、环氧大豆油丙烯酸酯的红外谱图,其中a为环氧大豆油的红外谱图,b为环氧大豆油丙烯酸酯的红外谱图.a谱图中,3 476cm-1是大豆油在环氧化过程中没有完全环氧化的环氧大豆油羟基峰,825cm-1处是环氧大豆油环氧基的特征吸收峰,1 743cm-1是环氧大豆油酯羰基伸缩振动峰;b谱图中,1 635cm-1和1 618 cm-1是丙烯酸双键的伸缩振动,说明丙烯酸双键的引入,985、810cm-1分别为CH,CH2的面外弯曲振动,而825cm-处环氧基的特征吸收峰消失,3 476cm-1(3 480cm-1)处的羟基峰明显增强,这是环氧基开环后在原环氧基位置产生一个羟基的结果,说明环氧大豆油环氧基全部开环反应,在1 408cm-1处还出现末端丙烯酸双键的特征吸收峰,这些都证明环氧大豆油与丙烯酸发生酯化开环反应.

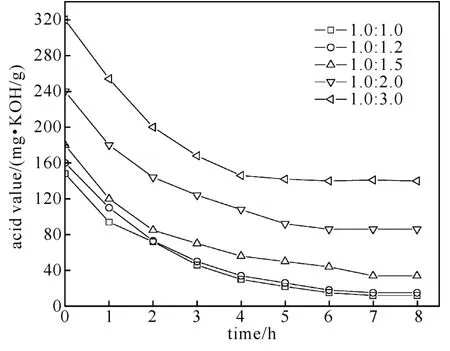

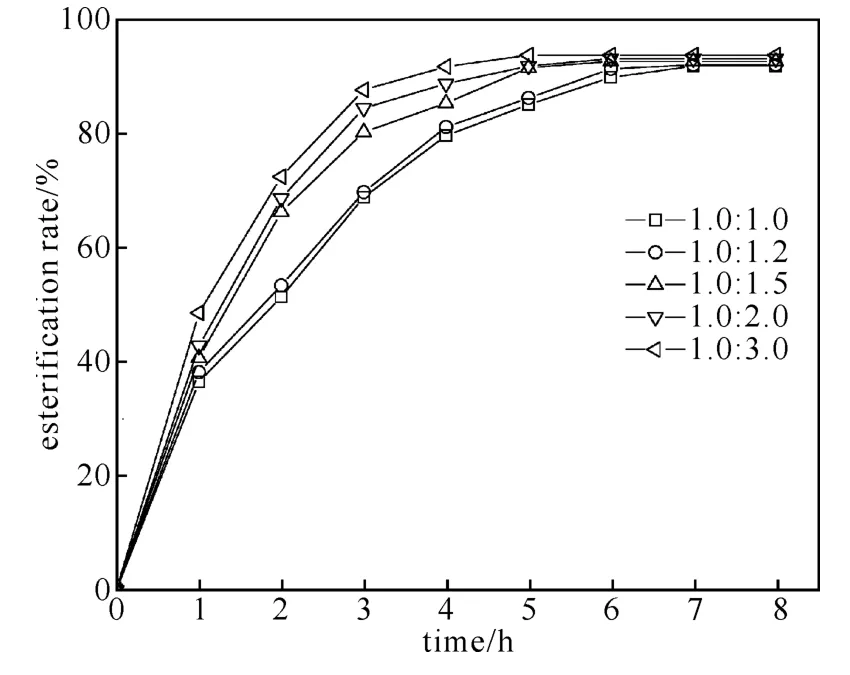

2.2 物料比对反应体系酸值及酯化率的影响 由于环氧大豆油的环氧基位于长链中间,反应活性并不是特别高,当丙烯酸官能团含量低于环氧基含量时,环氧大豆油开环反应则无法完全进行,将直接影响其光固化程度,因此,本实验依次考察了环氧大豆油环氧基与丙烯酸羧基摩尔比为1.0∶1.0、1.0∶1.2,1.0∶1.5,1.0∶2.0,1.0∶3.0时的反应情况,研究了不同体系的反应情况及固化膜性能.

实验过程中,从反应开始,每小时测酸值一次,所测结果如图2,根据所测的酸值可以计算对应的酯化率,所得结果如图3.通过酸值和酯化率的变化情况,可以确定反应的程度和反应的速度.从图中可以看出,随着丙烯酸含量的增大,反应速率和酯化率均明显增大,当投料比大于1.0∶1.5时,反应需7h后才能达到平衡,酯化率也只有91.5%左右,而当投料比小于1.0∶1.5时,反应5h后就基本达到平衡,酯化率也提高到93.2%以上,这是因为丙烯酸浓度的增大,增加了反应物浓度,故反应速率增大,同时也推动了反应的正向进行程度,使酯化率也增加.

图1 ESO(a)与 AESO(b)红外光谱图

图2 不同官能团摩尔比对反应体系酸值的影响

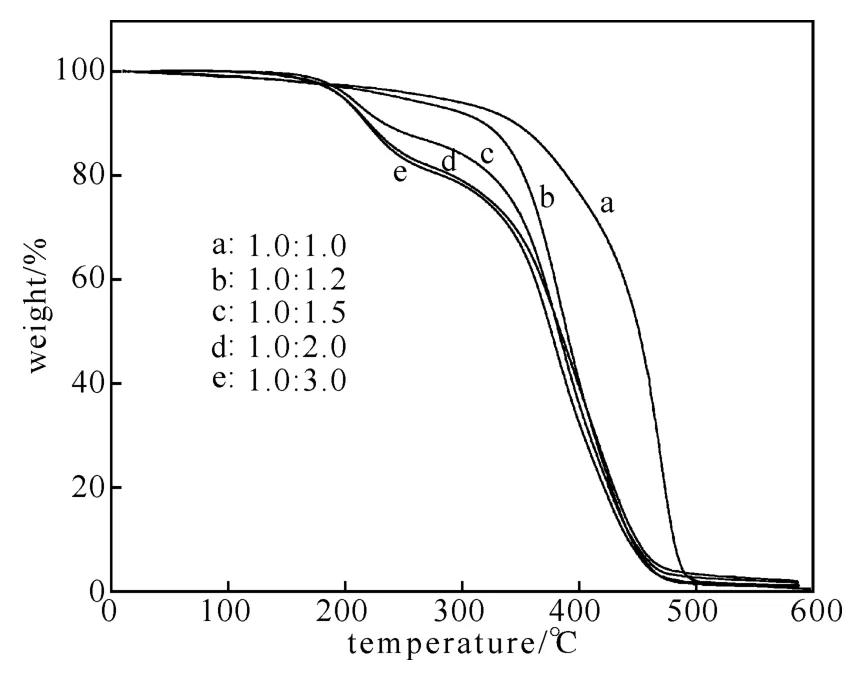

2.3 物料比对固化膜热分解性能的影响 通过热重测试对所制备的不同投料比环氧大豆油丙烯酸酯的紫外光固化膜进行了热降解性能分析,结果如图4所示.由热重分析图可知,环氧大豆油丙烯酸酯的耐热性能相对较好,分解温度达到350℃左右.从图中可以看出,当ESO与AA的摩尔比低于1∶1.2时,固化膜出现两个明显的分解温度,且丙烯酸的含量越高,第一次热分解反应的失重率也越高,通过计算分析,所出现的失重率差值与过量的丙烯酸质量基本吻合,由此可以推断,这是在固化过程中,过量的丙烯酸发生自聚合的结果,生成环氧大豆油丙烯酸酯和聚丙烯酸的共聚物和共混物,而丙烯酸的自聚物分解温度明显低于环氧大豆油丙烯酸酯,只有185℃左右,所以从热性能分析上来讲,过量的丙烯酸对制备环氧大豆油丙烯酸酯有一定的不利影响.

图3 不同官能团摩尔比对反应酯化率的影响

图4 不同官能团摩尔比固化膜的TG图

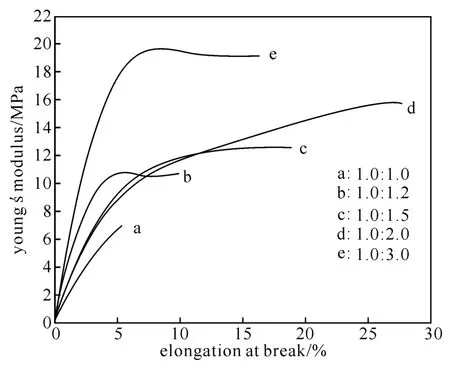

2.4 物料比对固化膜力学性能的影响 表1和图5是对不同配比的环氧大豆油丙烯酸酯紫外光固化膜的拉伸力学性能进行测试的结果.由表中数据可以清楚地看出,随着丙烯酸含量的增加,所得固化膜的模量增大,拉伸强度增大,断裂伸长率在摩尔比为1.0∶2.0时达到一个最大值,后又呈减小趋势.当丙烯酸含量与环氧大豆油含量相当时,拉伸性能曲线反映出固化膜软而弱的特性,随着丙烯酸含量逐渐增加,固化膜则逐渐表现出硬而韧的特性[7],这是由于过量的丙烯酸在一定程度上充当了活性稀释剂的作用,在固化过程中,由于丙烯酸分子链短,刚性远大于环氧大豆油丙烯酸酯,且高的丙烯酸含量的体系其酯化率较高,因此在后续的固化过程中,固化程度也更深更完全,因此固化膜模量和强度都明显提高;而断裂伸长率在一定范围内也提高,这是由于当丙烯酸含量不是太大时,固化程度加深提高了膜的整体性能,而当丙烯酸含量进一步增大时,分子之间的交联密度急剧增大,分子链的运动能力受到阻碍,固化膜变脆,断裂伸长率相应降低.

表1 不同官能团摩尔比固化膜的力学性能

图5 不同官能团摩尔比固化膜的拉伸性能曲线

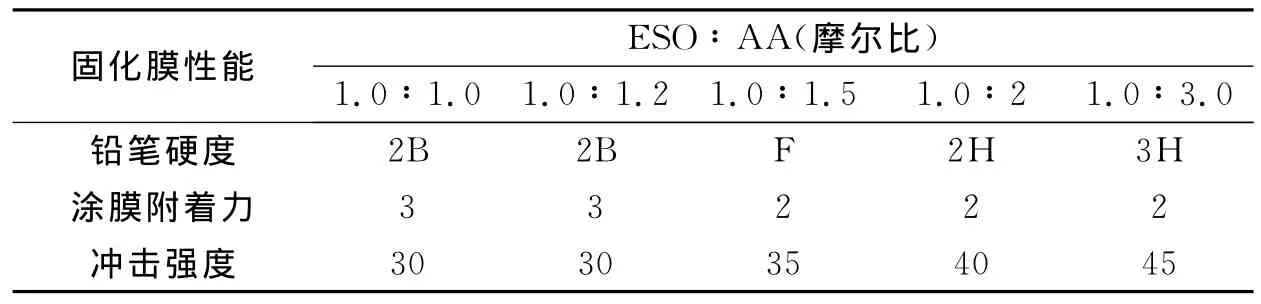

2.5 物料比对固化膜其他性能的影响 本实验还对所制备的UV固化膜做了一些其他性能测试,结果如表2.由表2可以看出,随着丙烯酸含量的逐渐增加,UV固化膜的铅笔硬度、涂膜附着力、冲击强度都有所提高,这与所测得的拉伸性能结果表现一致,这些性能的变化对产物应用于涂料有很好的参考价值[8].

表2 不同官能团摩尔比固化膜的其他性能

[1]洪啸吟,冯汉保.涂料化学[M].2版.北京:科学出版社,2010:170-172.

[2]Rengasamy S,Mannari V.Development of soy-based UV-curable acrylate oilgomers and study of their film properties[J].Progress in Organic Coatings,2013,76(1):78-85.

[3]Desroches M,Escouvois M,Auvergne R,et al.From vegetable oils to polyurethanes:synthetic routes to polyols and main industrial products[J].Polymer Reviews,2012,52(1):38-79.

[4]张秀云,邓建国,黄奕刚,等.UV固化环氧大豆油丙烯酸酯的合成研究[J].中国油脂,2011,36(1):45-50.

[5]Kim H M,Kim H R,Kim B S.Soybean oil-based photo-cross linked polymer networks[J].Journal of Polymers and the Environment,2010,18(3):291-297.

[6]许锐,林睿,赵军,等.紫外光固化环氧大豆油树脂的合成和表征[J].厦门大学学报,2009,48(1):69-72.

[7]傅利玉,李彦涛,赵成山,等.丙烯酸酯化环氧大豆油-苯乙烯树脂的制备及其性能表征[J].现代化工,2009,29:113-114.

[8]蔡娟,舒武炳,伦刚.涂料用环氧大豆油的研究进展[J].热固性树脂,2005,20(5):32-35.