埋弧焊钢管焊缝DR检测机理及应用

巨西民,蒋中印,兰 川,唐彦林,李晓敏

(1.中国石油集团石油管工程技术研究院,西安 710065;2.西安石油大学 石油工程学院,西安 710065;3.中油宝世顺(秦皇岛)钢管有限公司,秦皇岛 066206)

埋弧焊钢管是油气长输管线建设中的主要用管[1],我国已建成的“西气东输”管线、“西气东输”二线和正在建设的三线几乎全部使用了埋弧焊钢管。为了检出钢管焊缝焊接缺陷,保证管线质量,钢管企业在钢管制造期间,采用无损检测技术进行焊缝缺陷检测,主要检测方法之一是X射线技术,管端焊缝主要采用射线胶片技术,管体焊缝采用X射线数字成像(DR)检测技术。这两种技术很好地保证了焊缝缺陷的检出。但射线胶片技术耗时、耗材、检测处理速度慢,影响了生产效率。采用图像增强器的射线检测系统的灵敏度和分辨率较低,观察清晰度较差,影响了缺陷识别。随着射线检测技术的进步,数字射线检测技术在埋弧焊钢管焊缝射线检测中已经得到了应用,为了确认数字射线的检测效果,笔者分析了数字射线检测机理,并在相关钢管公司进行了埋弧焊钢管焊缝数字射线成像系统灵敏度、空间分辨率和缺陷检出试验,确认了该新技术的主要特性。

1 埋弧焊钢管焊缝DR的检测机理

1.1 埋弧焊钢管焊缝DR检测基本机理

埋弧焊缝数字射线检测技术主要采用直接数字化射线检测(DR)技术,直接数字化射线检测技术是采用分立辐射探测器完成射线检测的技术。在直接数字化检测中,X射线能量转换成电信号是通过平板探测器(Flat Plane Detector,FPD)来实现的,DR检测系统的基本组成包括射线源、辐射探测器、图像显示与处理单元。平板探测器的特性会对DR图像质量产生比较大的影响。埋弧焊钢管焊缝使用的DR探测器主要为非晶硅(α-Si)辐射探测器[2]。

1.2 埋弧焊钢管焊缝非晶硅DR探测器构成及射线转换原理

1.2.1 非晶硅辐射探测器构成

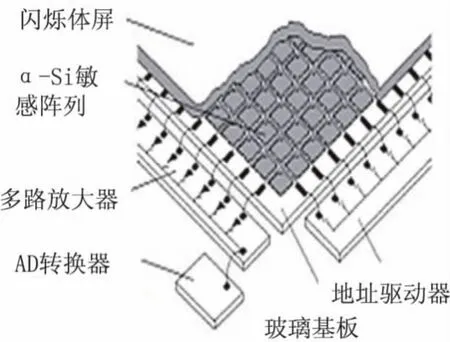

非晶硅辐射探测器是间接转换型半导体辐射探测器。包括:闪烁体层、非晶硅层(光电二极管阵列)、薄膜晶体管阵列(TFT)、电路,结构如图1所示。其中闪烁体层、非晶硅层是影响数字射线成像品质的重要组成部分。

图1 非晶硅平板探测器结构

闪烁体层一般由铯碘化物组成,铯碘化物是较理想的材料。碘化铯闪烁层是一种吸收X射线并把能量转换为可见光的化合物。闪烁体材料由厚度为500~600μm连续排列的针状碘化铯晶体构成,针柱直径约为6μm,如图2所示,碘化铯晶体的针状结构能够类似光纤一样汇集散射光,可以有效抑制散射,从而改善探测器的调制解调(MTF)特性和量子探测效率(DQE)特性,碘化铯和非晶硅的组合DQE和MTF特性是最好的[3]。

图2 碘化铯闪烁层

非晶硅光电二极管阵列完成可见光图像向电荷图像转换的过程,同时还实现了连续图像的点阵化采样。典型探测器的阵列由间距为143μm的非晶硅光电二极管按行列矩阵式排列,431.8mm×431.8mm的探测器阵列由3000行×3000列共900万个像元构成,根据应用要求的不同也可采用不同的像元尺寸以及不同的阵列大小,如图3所示。图3(b)为单个像元的放大照片,每一像元由具有光敏性的非晶硅光电二极管及不能感光的开关二极管,行驱动线和列读出线构成。位于同一行所有像元的行驱动线相连,位于同一列所有像元的列读出线相连,构成了探测器矩阵的总线系统。非晶硅平板检测器(FPD)目前已可达到127μm×127μm像素和431mm×431mm的接收面积,每一个像素的几何尺寸仅有几十微米,具有极高的空间分辨率和很宽的动态范围,可用做普通X射线数字照相。探测器可承受15MeV能量的X射线直接照射,工作性能稳定,动态范围大于2000∶1,A/D转换位数可达16Bit(65536灰度级),可以一次性实现透照厚度变化大的工件的扫描成像检测,曝光几秒后即可显示图像,成像速度快,间接转换型DR平板探测器大多为非晶硅结构,多用于工业X射线检测领域[4]。

图3 非晶硅光电二极管阵列及像素放大照片

1.2.2 非晶硅辐射探测器射线转换原理

非晶硅辐射探测器探测过程为:入射射线激发闪烁体层,闪烁体层将辐射转换为荧光;荧光传输到非晶硅二极管阵列,非晶硅将荧光转换为电信号;电信号被送到对应于非晶硅二极管阵列的TFT,在TFT的各电容单元形成存储电荷;最后由读出电路顺序读出,形成数字电路,原理如图4所示。

图4 非晶硅探测器工作原理

1.3 数字射线系统性能评价的关键参数

影响数字射线检测系统成像质量的因素主要有对比度、空间分辨率、信噪比等,在目前的相关标准中,对于数字射线检测技术,需要给出的检测图像指标应包括常规像质计灵敏度值(对比度指标)以及满足MTF值的双丝像质计测定值——不清晰度值(空间分辨率指标)。

2 埋弧焊缝的数字射线检测应用试验

2.1 试验系统组成及试验标准依据

进行数字射线检测试验的系统主要由数字式PerkinElmer 0822AP3型X射线平板探测器、射线管型号为MXR-225HP/11X的高频固定式射线机,工业控制计算机和图像处理软件等部分组成。

根据API Spec 5L45版《管线钢管规范》E.4.1规定,射线数字检验应依据标准ISO 10893-7《钢管的无损检测》执行。

2.2 试验结果

2.2.1 灵敏度试验结果

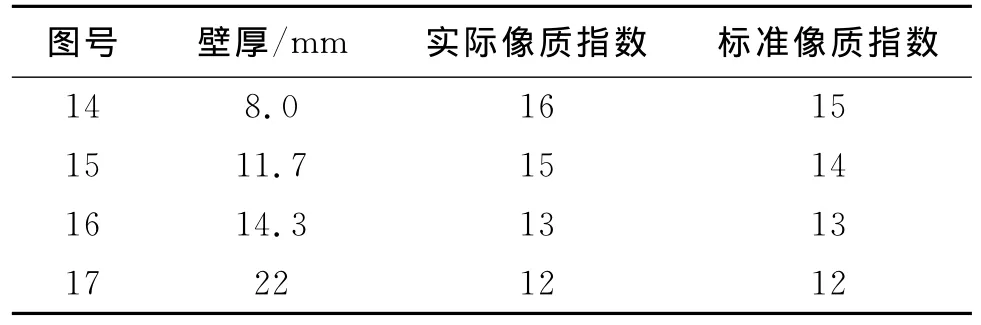

如图5所示为不同壁厚条件下所进行的检测灵敏度试验结果,如表1所示,其中的标准像质指数参考标准ISO 10893-7B《钢管的无损检测》要求。

表1 不同壁厚下的灵敏度

2.2.2 典型缺陷检测试验

埋弧焊钢管常见的自然缺陷进行数字射线成像检测,如图6所示。通过对自然缺陷的数字射线成像检测分析,数字射线检测系统对自然缺陷有较好的发现能力。

图5 不同壁厚时的检验灵敏度试验结果

图6 埋弧焊钢管焊缝常见缺陷的数字射线检测

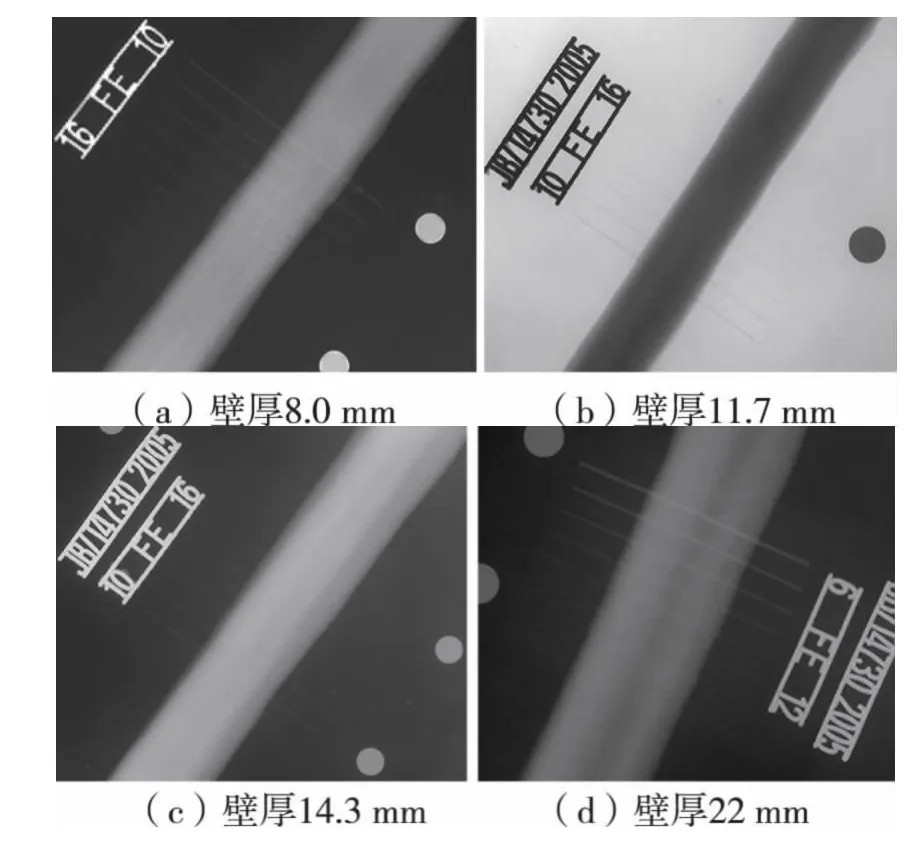

2.2.3 空间分辨率测试

在厚度8.74mm和22mm埋弧焊钢管焊缝用双丝像质计测试空间分辨率,基本满足ISO 10893-7标准要求,如图7所示。

图7 不同厚度的空间分辨率测试显示

3 结论

结合相关研究[5-6]及试验结果可知,数字射线检测技术的相对灵敏度与传统X射线拍片相当,远高于X射线图像增强器的检测方式。试验的焊缝灵敏度,分辨率基本满足ISO 10893-7标准要求。试验的自然缺陷如:裂缝、未焊透、气孔、夹渣等检测图像清晰,易于辨认,能达到埋弧焊缝胶片照相的同等图像质量水平,是快速、高效地进行埋弧钢管焊缝检测的有效手段,是埋弧焊钢管焊缝射线检测的新技术。

[1]王晓香.我国油气长输管线用焊接钢管生产技术的发展与展望[J].钢管,2004,33(3):7-13.

[2]郑世才.射线实时成像检验技术[J].无损检测,2000,22(7):328-336.

[3]杜朝伟,唐晓薇,翟俊鹏,等.碘化铯非晶硅平板探测器的原理及应用[J].中国医学装备,2009(6):10-13.

[4]王化龙,范春雷,姜凯.X射线DR技术在铝合金铸件检测中的应用[J].影像技术,2012(6):47-55.

[5]严绍书.X射线平板数字成像技术在螺施焊缝检测中的应用[J].焊管,2011,34(2):21-25.

[6]蒋太秋,张圣光,王坤显,等.DR平板检测技术在螺旋埋弧焊管检测中的应用[J].焊管,2010,33(2):57-59.