PLC在炉温控制系统中的应用

冯启恩

(佛山市南海技师学院,广东佛山 528000)

在钢铁冶炼的过程中,加热无疑是一个非常重要的环节。加热的质量直接关系到钢铁是否具有良好的硬度和韧度,能否去掉其中过多的杂质,在产量不变的情况下尽量地降低生产成本。所以加热炉设备的操作和管理水平直接影响着钢铁生产的质量和效益。随着近年来钢材市场的持续走低,竞争愈演愈烈,对钢材质量的保证和成本的控制就显得尤为重要。

1 控制原理

采用PLC对炉温加热继电器进行控制,通过PLC准确地控制加热时间、加热温度、加热开关以实现对不同工艺的制作要求。

通过耐高温的温度传感器将炉内的温度转换成电信号传递到PLC电路中,PLC就可以准确地掌握炉内的实际温度。这其中需要放大电路和温度显示仪表协作,因为热电偶温度传感器产生的电信号并非能与温度呈良好的线性关系,所以通过温度仪表中的单片机进行非线性变换后才能得出准确的实际温度。同时,经过A/D转换的电信号在PLC中可以直接以十进制数字的形式显示出来,这样通过不同的数字与PLC程序中的阈值进行比较,就可以在不同温度下做出不同的反映,继而决定下一步操作。

2 炉温控制系统设计

本文设计的炉温控制系统主要由两部分组成。

(1)炉温测量系统:首先在炉内加热的每个加热段(预热、加热、均热)中分别插入两只热电偶温度传感器,温度变成电信号传递给PLC电路中,通过预设的程序首先判断温度数据是否是真实的,然后选择一个与之相对的数据值进行炉内温度调节。每段还需要空气和煤气的流量检测设备,采集各流量的瞬时值,该数值直接参与温度调节。

(2)空燃比调节系统:温度加热的每段要实现自动调控功能,需要分别在空气支管上和煤气支管上设置两个调节阀门来控制流量。在加热炉正常工作时,PLC电路采集炉内的温度信息,经过编辑程序的运算后,可以得出现在的工作状态和即将实现的工作状态,继而发出控制信号。在保证空燃比稳定的前提下,通过调节空气支管和煤气支管的阀门大小,交替变化空气流量和煤气流量,调节炉内温度达到各段的预定值。

本设计需要现场实际测试,不断地采集各个加热段的数据,将空气、煤气、温度等参数大量地记录到程序中,通过不断地修正使燃烧能够达到高效充分的目标。要让炉温变化平稳,需尽量缩短调节时间平滑过渡。但温度变化是一个缓慢连续的过程,当已经调节流量达到预定值时,温度可能还没有变化到要求区间,这时流量阀门会继续增大或减小。当温度达到预定值时,流量可能又与预定值出现偏差,造成了温度的反复升降,这并不是我们希望看到的结果。所以要设计良好的优化防控机制,采取一系列的措施避免此类情况的发生。

3 空燃比双交叉控制

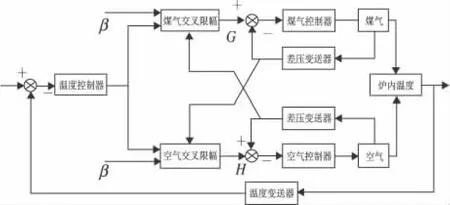

双交叉限幅系统如图1所示,空气流量和煤气流量并联后与温度调节串联组成系统框架。温度控制回路是主回路,流量控制回路是平行副回路。

图1 双交叉限幅系统控制图

图1中β为空燃比,煤气交叉限幅器的输出(G)是煤气流量控制器的设定值,空气交叉限幅器的输出(H)是预热空气控制器的设定值,煤气和空气交叉限幅器由一个高选择器和一个低选择器组成。

从图1中可以看出,空气流量和煤气流量是两个相互制约的回路,一端的变化会反馈到另一端。这样就会使空气和煤气的变化都在一定的范围内,不会出现过载的情况,保证最佳的燃烧状态。

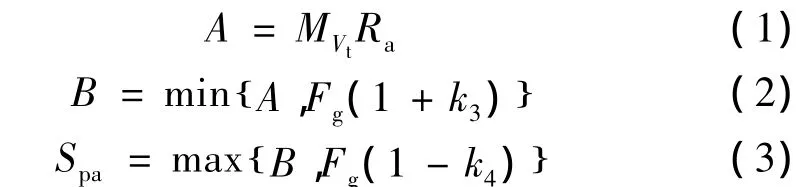

空气流量设定原则

煤气设定原则

式中,MVt是温度控制器的输出;Fa是空气流量修正值;Spa是空气流量设定值;Fb是煤气流量修正值;Spg是煤气流量设定值;K1是煤气低选系数;K2是煤气高选系数;K3是空气低选系数;K4是空气高选系数。

设定原则是保证煤气的充分燃烧,不会出现空气或煤气单方过多的情况,这就是双交叉控制过程。下面具体描述不同状态下的控制过程。

(1)炉温处于稳定状态(无波动)

在这种状态时,空气和煤气比例处于最优级别,空气流量和煤气流量都等于预先的设定值,不需要进行改变。

(2)炉温低于设定值

这时需要进行升温调节,通过温度调节控制器使输出增大。此时实际测量的煤气流量还没有发生变化,所以通过计算得出空气和煤气调节的设定值,进而可以得到修改值。

空气调节

煤气调节

从式中可以看出,空气和煤气都会随着对方的增加而增加,这样就能够保持燃烧充分,进行持续的升温。而K3>K1,则可以保证空气调整在先,这样空气就会比煤气多一些,避免出现煤气过剩燃烧出现黑烟。当达到预定值时,交叉调节过程结束。

(3)炉温高于设定值

这时需要进行降温调节,减小温度调节器的输出。此时实际测量的煤气流量还没有发生变化,所以通过计算得出空气和煤气调节的设定值,进而可以得到修改值。

空气调节

煤气调节

从式中可以看出,空气或煤气都会随着对方的减少而减少,交叉制约,温度不断下降直到建立新的平衡。k2>k4可以保证在降温的过程中煤气先于空气减少,避免出现煤气过剩的情况,达到预定值时停止调节。

3 结论

该PLC控制系统是通过对空燃比进行调节进而对炉温进行控制。从以上分析可知,通过对k1、k2、k3、k4的设定来规定一个空燃比波动范围,无论负荷怎么变化都不会出现大的波动。空气和燃气同大同小,保证了燃烧的充分性,有效地控制了成本,达到了防止环境污染的目的。

[1]武秀琪.基于PLC技术的加热炉炉温控制系统的设计[D].广州:华南理工大学,2012.

[2]田亚娟,罗庚兴,魏志丽.基于PLC的加热炉炉温控制研究[J].南方金属,2011,2(3):134-137.

[3]张秀珍.基于PLC和PID的炉温控制系统设计[J].赤峰学院学报(自然科学版),2012,1(2):58-61.

[4]李俊然,梁彦国.PLC在井式炉炉温控制中的应用[J].电子制作,2013,4(2):22-25.

[5]沈灿钢.Pt100热电阻传感器和S7-200 PLC在炉温控制系统中的应用[J].物联网技术,2011,(4):189-191.