一种压水堆核电站主管道窄间隙自动焊焊缝的超声检测方法

朱德才,王 东,李予卫,李付良

(中广核工程有限公司,深圳 518000)

压水堆核电站主管道由奥氏体-铁素体不锈钢材料(Z3CN20.09M)离心或静态铸造而成,它连接核岛主设备的管道,承担着将反应堆产生的热量传递给二回路工质的功能,属于一回路压力边界,对反应堆的安全和正常运行起非常重要的保障作用[1]。其外径范围为828~976mm,厚度范围为66~98mm,属于大厚壁、大管径的铸造不锈钢材料。主管道焊接是核岛安装过程中的关键环节,具有工序流程逻辑性强、工期紧张、焊接工作量大、焊接应力及变形控制要求高等特点。笔者介绍了一种适用于厚壁铸造不锈钢焊缝的超声检测方法,并验证了其可行性。

1 主管道自动焊焊缝特点

1.1 主管道母材特点

主管道由奥氏体-铁素体不锈钢材料(Z3CN20.09M)铸造而成,由于铸造不锈钢材料的晶粒组织不均匀,存在粗大的柱状晶,其内部组织的各向异性严重。这种粗大组织对超声波具有强烈的衰减作用,导致采用超声波检测时灵敏度变化大。另外,粗大组织也会引起强烈的散射声波的叠加及波型转换,导致假信号出现,且其各向异性对声波有扭曲作用,严重影响缺陷大小的测量及定位。因此,核电站主管道自动焊焊缝超声检验存在很多技术上的难点[2]。

1.2 坡口形式

随着核电站批量化建设和安装质量要求的提高,窄间隙自动焊技术开始应用于核电站主管道安装中。相对传统手工电弧焊,自动焊采用窄间隙坡口,焊缝填充量约为手工焊的1/10,侧壁产生未熔合的风险较大[3]。考虑超声检测相对射线检测,对面积型缺陷如裂纹、未熔合、夹层等更敏感,因此,主管道焊缝重点针对侧壁未熔合缺陷采用超声方法检测。

1.3 焊缝组织特性

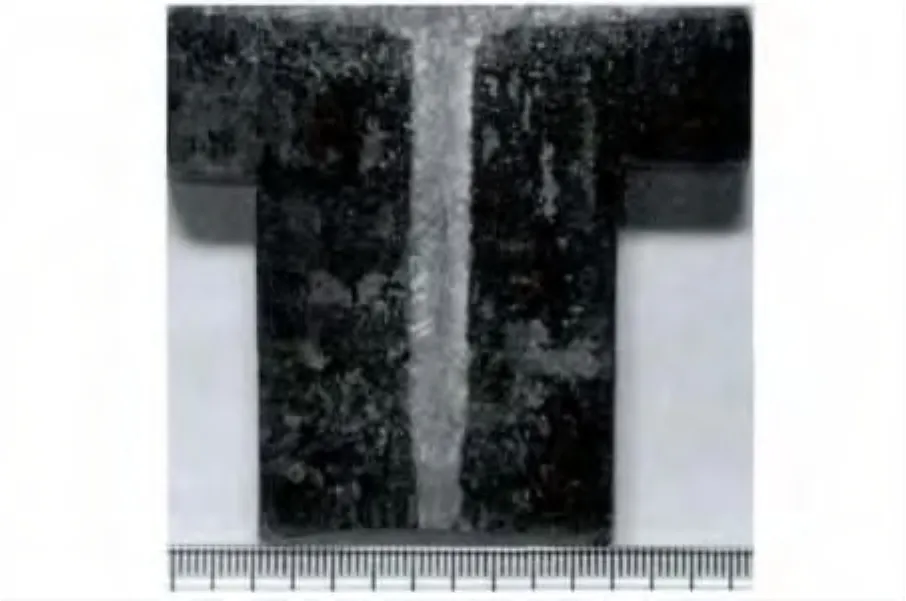

主管道母材为铸造奥氏体-铁素体不锈钢材料,该材料焊缝在凝固过程中没有相变,且导热性差,焊缝熔池中金属的冷却速度慢,温度梯度小,导致了粗柱状晶的形成。因此,焊缝结晶晶粒始于半熔化的母材晶粒,沿原方向生长,止于焊缝中心。对于采用多道焊的大壁厚管道焊缝,柱状晶生长方向沿着原晶粒方向,能穿过多层焊道持续生长,其长度能达到10mm以上,直径一般在1mm以内。焊道中部相邻晶粒的方向相差微小,形成了有序的成排柱状晶。从焊缝宏观金相(图1)中可清晰地看到粗大柱状晶的纤维结构。而且,由于奥氏体不锈钢焊缝没有固态相变,所以也不可能通过热处理的方式使晶粒细化。

图1 主管道焊缝焊接接头宏观形貌

2 主管道窄间隙自动焊焊缝超声检测方法

主管道焊缝的超声检测实施难度很大[4],笔者通过设计和制作一批与受检对象同材质、同工艺并带有不同人工缺陷的模拟试件,编制了完善的超声检验程序,采用特制超声探头和超声检测方法进行检测和分析,最终实现了对焊缝的超声检验。其具体的实施步骤如下。

2.1 分层检验

由于受检对象检验厚度大,且为粗晶材料,检测时考虑采用不同聚焦深度和不同角度的探头,分区进行检验。

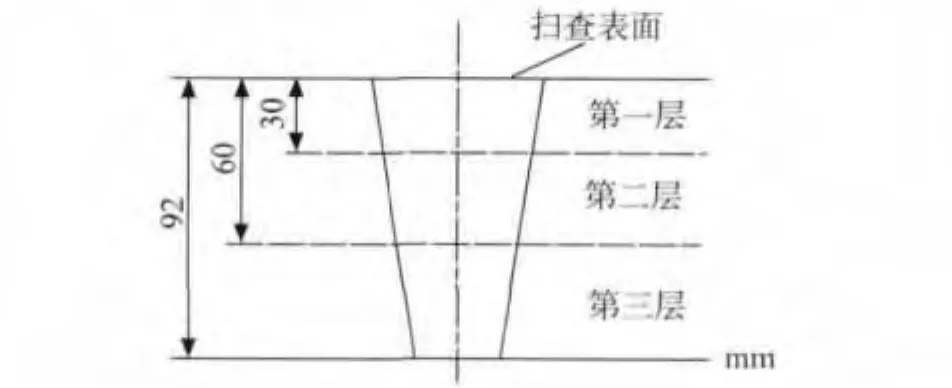

检验区域的分层按厚度方向分为三层,分别利用不同的探头进行检验,具体分层见示意图:扫查表面以下0~30mm为第一层;扫查表面以下20~60mm为第二层;表面以下60mm至底面为第三层。此分层并不是绝对的,因为各种探头在实际检测时会存在一定的重叠。实际检验时从被检部件外表面进行检验,检验分层方式示意图如图2所示。

图2 检验区域的分层示意图

2.2 探头选择

普通纵波直探头很难满足粗晶材料检测要求,故选用了经过特殊设计的高阻尼双晶聚焦探头;探头频率选择1~2MHz,主要是考虑了大衰减的原因。为保证与主管道焊缝表面的良好耦合,加工了一批与主管道外表面相匹配的超声波探头(探头接触面凹形)。探头主要包括0°,45°,35°,60°和70°双晶纵波聚焦探头。为覆盖整个被检区域(深度方向),采用了不同焦距和不同晶片尺寸的双晶聚焦探头。

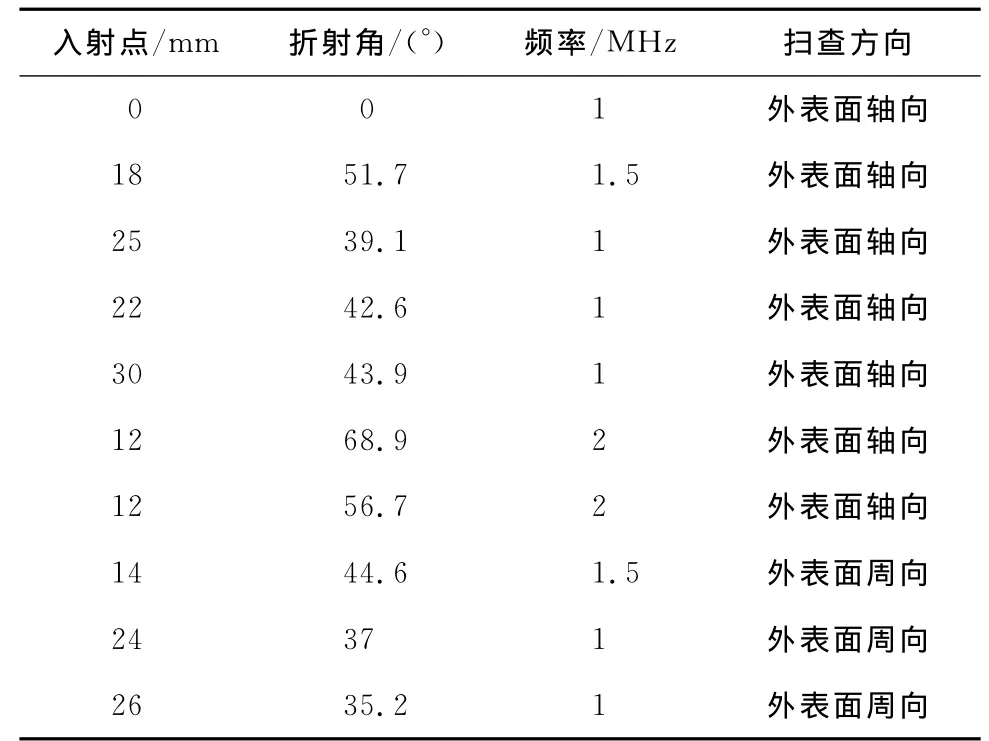

根据图2所示:第一层采用0°,70°,60°探头轴向检测,45°探头周向检测;第二层采用0°,45°探头轴向检测,35°探头周向检测;第三层采用0°,45°探头轴向检测,35°探头周向检测。主管道窄间隙焊缝扫查探头均为双晶纵波探头,其主要参数如表1。

为确定每个探头的基本参数(表1),采用Tomosan-Ⅲ自动超声仪在相应的探头性能测试试块上,针对每个探头进行探头角度、探头频率、探头RF波、探头带宽测试。其中,探头带宽和频率测试波形如图3所示。

2.3 试块设计

为验证超声检验方法对主管道窄间隙自动焊焊缝的检测能力,并确定最佳超声波检测方法及记录准则和验收准则,采用与产品同材质同规格的主管道材料,设计和制作一批检验对象的探头性能测试试块、对比试块(参考试块)及验证试块。

表1 主管道焊缝超声检测探头参数

图3 探头带宽和频率测试图

(1)探头性能测试试块 主要用于测试超声波探头的主要性能参数,如探头角度、频率、前沿等。试块包括轴向检验和周向检验探头性能试块,试块上人工反射体包括长横孔和圆弧面。

(2)对比试块/参考试块 主要用于建立超声DAC曲线和检验灵敏度,其为带焊缝的试块,包括轴向和周向对比试块。试块上加工有人工反射体和矩型槽;试块上的人工反射体包括长横孔(φ3.2mm)、平底孔和线切割槽(10%的试块厚度)。

(3)验证试块 主要用于验证检验方法的检测能力。该试块为带焊缝的试块,其尺寸规格与检验对象相近,试件内包含预埋的面状缺陷(未熔合)及加工的内、外表面槽。

2.4 检测系统

根据受检主管道焊缝尺寸规格及焊缝位置尺寸,采用自动超声检测装置,包括管道扫查小车、扫查自动控制系统、探头固定装置等。

检查系统包括:TOMSCAN-Ⅲ多通道超声仪、Tomview采集分析软件、超声探头、探头性能测试试块、对比试块、计算机、扫查装置、控制器及软件、耦合剂供给与回收系统、各种连接电缆。检查系统连接示意图如图4所示。

图4 检测系统示意图

2.5 扫查准备

2.5.1 探头参数测定和时基校准

每次检验之前需进行探头参数测定和时基校准。在探头性能测试试块上测量包括探头的前沿、角度、频率和焦距等信息,试块包括周向和轴向外表面探头性能测试两种类型试块;探头的时基校准需在相应对比试块上进行调节,具体操作为根据相应对比试块上的2个不同深度的横通孔,调节超声仪-探头检验系统的延迟和声速。

2.5.2 灵敏度调节

不同扫查方向探头的灵敏度设置需在相应的周向或轴向对比试块上进行,每次检测开始之前调节灵敏度,灵敏度调节采用底面回波或用对比试块中人工反射体的相应位置进行调节。

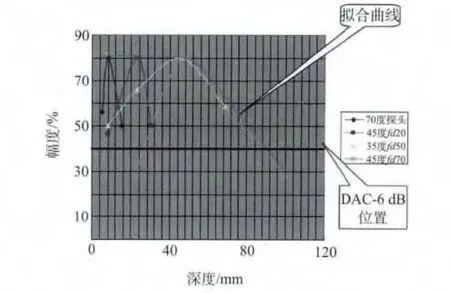

采用不同焦距探头分别测试所对应的不同深度φ3.2mm长横孔,制作距离-波幅(DAC)灵敏度曲线,曲线示意图如图5所示,图5中fd表示探头聚焦深度,如fd20表示探头聚焦深度为20mm。通过图5可以看出,表1所选不同角度的探头可覆盖主管道窄间隙自动焊焊缝的整个被检厚度。

2.5.3 扫查灵敏度、速度及覆盖率

焊缝扫查灵敏度至少在基准灵敏度基础上增益6dB;探头扫查速度不大于100mm/s;当探头垂直于声束方向移动时,每个歩距至少有20%探头晶片尺寸的重叠。

图5 不同深度的距离-波幅曲线

2.5.4 扫查方法

扫查采用外侧自动扫查为主,内部可达时也可进行内部辅助扫查。扫查方法分为轴向扫查(声束垂直于焊缝扫查)和周向扫查(声束平行于焊缝扫查)。轴向扫查时,周向步进;周向扫查时,轴向步进。

3 模拟件检测试验

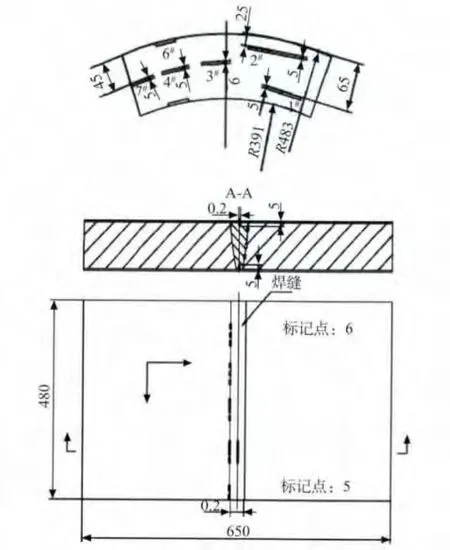

根据在对比试块上所测试的DAC曲线灵敏度,在模拟件上从外表面进行扫查。耦合剂为除盐水,采用多种角度的双晶纵波探头进行轴向和周向自动扫查方式,被检模拟件示意图如图6所示。

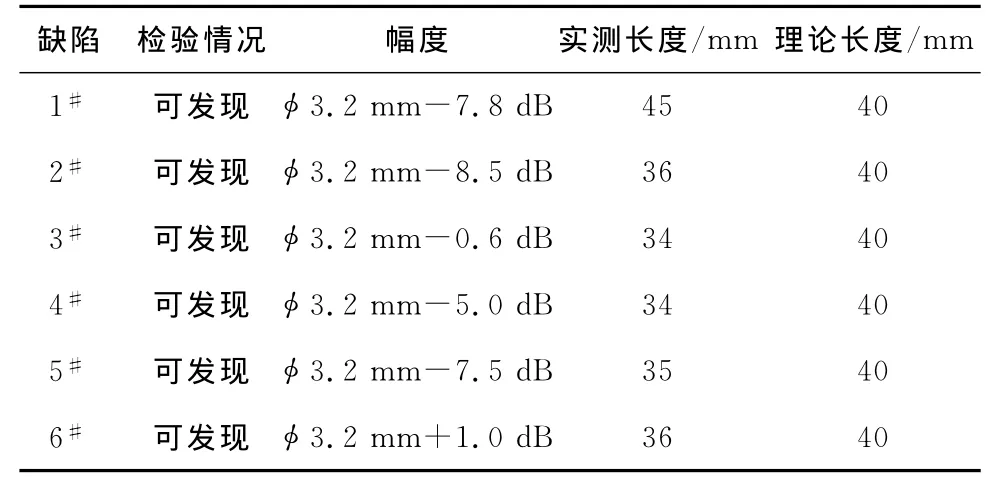

在模拟件上共有7个缺陷,其中5个缺陷埋在熔合线上模拟未熔合缺陷,另外2个为上下表面开口槽。通过采用上述检验方法,对模拟件上的缺陷进行外表面检查,均能检查出所有显示,检验结果如表2所列。其中7#缺陷仅用于观察和见证缺陷制作情况,而不用于实际的测试。

表2 模拟件超声检测结果

图6 模拟件示意图

4 结语

目前,上述超声检测方法已在国内多个压水堆核电机组主管道焊缝检测中成功应用,为国内首次。

该检测方法采用多种角度双晶聚焦探头、多通道超声检测分析系统、与主管道同材质的试块及分层扫查方法可很好地适用于厚壁铸造不锈钢焊缝的超声检测。在主管道焊缝检测中增加超声检测,不但提高了对未熔合缺陷的检出率和定位精度,而且可与射线检测方法形成良好互补,确保了核电站主管道焊接质量。

[1] 聂勇,李晓梅.核设备不锈钢堆焊层下裂纹超声波检测技术[J].无损检测,2011,33(7):70-74.

[2] 张鹰,雷毅,程真喜,等.奥氏体不锈钢焊接接头超声波检测研究[J].石油化工设备,2004(2):14-17.

[3] 张鹰,张延丰,雷毅.奥氏体不锈钢焊缝的超声波检测方法研究[J].无损检测,2006,3(28):119-122.

[4] 孙晓娜,雷毅.厚板奥氏体不锈钢焊缝显微组织分析[J].金属热处理,2006(10):21-23.