X射线数字成像技术中成像板物距的测量

吕占杰,王 进,韩国栋,吴章勤,唐贵基,万书亭

(1.华北电力大学 机械工程系,保定 071003;2.华北电力大学 云南电网公司研究生工作站,昆明 650217;3.云南电力试验研究院(集团)有限公司 电力研究院,昆明 650217)

X射线无损探伤作为一种常规的无损检测方法在工业领域应用已有近百年的历史,我国经过多年的发展,X射线数字成像检测技术已日臻成熟并已成功应用于许多行业的实践中。

X射线实时成像检测系统图像质量的主要指标有三项,即图像分辨率、图像不清晰度和对比灵敏度。其中图像不清晰度取决于焦点尺寸、焦点至工件表面距离(相距)、工作表面至成像面的距离(物距)和放大倍数等。现实测量物距时,只是简单测量了工件至成像板表面的距离,而事实上成像板表面和实际成像面之间有一段距离。这样,在小尺寸缺陷检测中,计算不清晰度时会有较大误差,影响图片质量。因此精确确定物距对提高X射线照相灵敏度有重要意义。

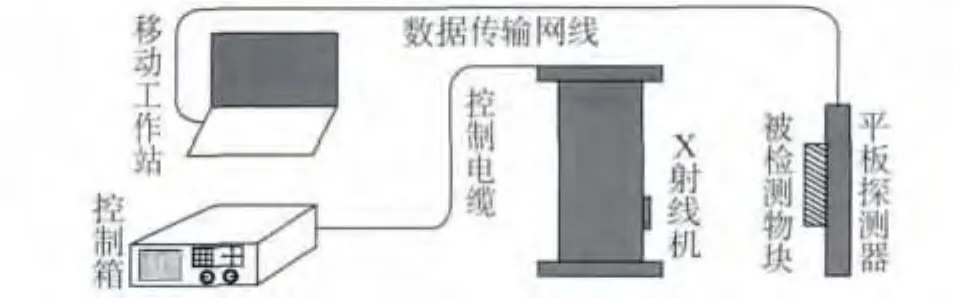

笔者利用云南电力试验研究院金属研究所的基于X射线的电力设备数字成像透视检测系统对阶梯试块进行透视照射。该系统由便携式X射线机(0.3MeV,焦点尺寸为3.0mm(EN12543),1.0mm (IEC336))、平板探测器(非晶硅,成像面积为410mm×410mm,图像分辨率2.5Lp/mm)、移动工作站、远程控制箱、附件等组成,见图1[1]。

图1 基于X射线的数字成像透视检测系统示意图

首先应用阶梯试块测试该机在不同参数下的最小分辨率,然后选择合适的参数照射一个标准试块,从而计算出成像板表面和真实成像面的距离。

1 理论计算

在实际工业X射线照相中,造成影像不清晰有多种原因,其中影响图像不清晰度U主要有两方面因素,即:几何不清晰度Ug和荧光屏的固有不清晰度Us

[2]。几何不清晰度除了相关于焦点尺寸,还相关于所选用的放大倍数。如果焦点尺寸为df,焦点至工作表面距离L1,射线源至成像平面的距离为F,则定义放大倍数M为:

则可导出几何不清晰度Ug为:

荧光屏的固有不清晰度取决于荧光物质的性质和颗粒、荧光屏的厚度和荧光屏的结构。对于一种荧光屏可认为具有一固定的不清晰度。

图像总的不清晰度U为:

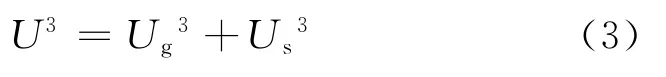

为了计算照相的不清晰度,L1为相距,L2为实际物距,d0为成像板表面到真实成像面的距离。其中df是确定的,L1可以测量,下面给出L2的计算方法。物距测量的原理图如图2所示。

根据三角形相似的几何关系可得:

同样根据几何关系可得:

由式(4),(5)可得:

图2 物距测量原理图

得到d0后,在以后的照射过程中可更精确地得到物距,从而计算出X射线照相的几何不清晰度。

2 试验验证

(1)图像细节能够分辨清楚的能力称为分辨力,单位宽度内的分辨力称之为分辨率[3]。由于不同型号的X射线机在不同参数下成像质量不同,因此要确定该射线机的最小分辨率。试验首先采用标准阶梯试块来制定出射线机的曝光曲线,从而针对某特定受检部件更方便地选取曝光参数。

射线穿过物质时,强度的衰减主要取决于被照物质的种类及厚度。所以制作曝光曲线时,用材质相同的厚度成等差排列的阶梯试块(范围为2~20mm)进行试验,可以得到透照厚度,管电压,管电流,曝光量之间的相互对应关系的曲线。选择厚度2~20mm,每个阶梯厚度相差2mm的阶梯试块,厚度10mm的辅助垫块一块,厚度20mm的辅助垫块一块,在不同电流电压下对不同厚度试块做54次试验。从试验结果可看出,在不同电压电流参数下可以清楚照射不同的试块厚度。

(2)根据被检测工件的材质和厚度范围,选择X射线机的能量,并留有一定的能量储存。

图3 成像板空照图

首先设定电流、电压和曝光时间对成像板进行空照,结果如图3所示。

通过测量得知照片的长度为410.43mm,在误差范围内,可得出系统本身对图像尺寸的误差可以忽略不计。

为了减少试验误差,分别对标准边长A1×A1=100mm×100mm,厚度d1为5,20,40mm的试块进行透照。试验时需要注意将成像板垂直于地面放置,以减少试块自身重力挤压成像板而对试验结果产生影响。

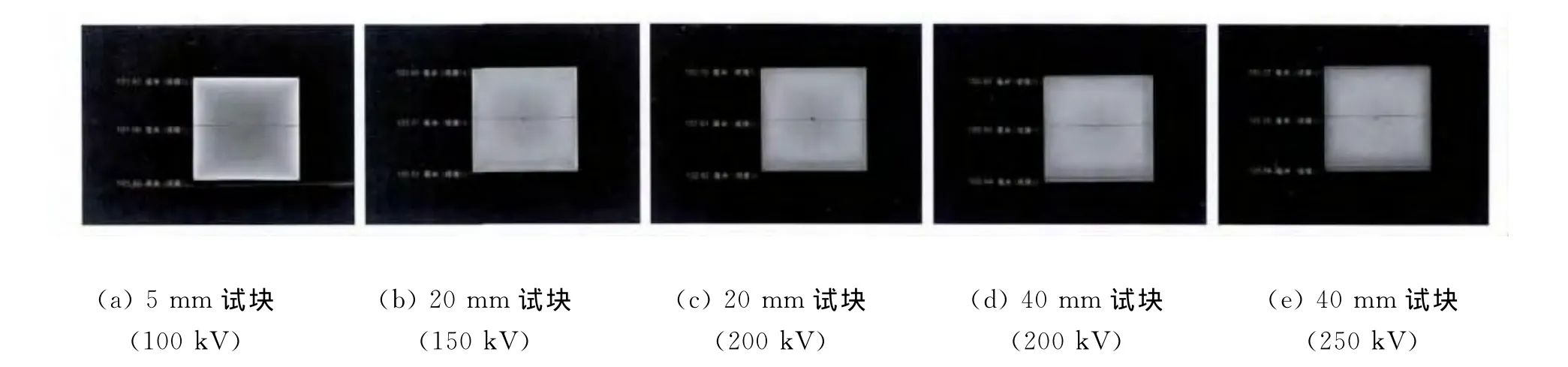

图4 不同厚度试块成像图

设定相距L1=850mm、物距为L2。首先对厚度为5mm的试块进行照射,根据上述试验结果设定电流1mA,电压100kV。拍照结果如图4(a)所示。

根据测量结果得到图像的平均尺寸A3为101.87mm。代入式(6)可得d0=10.895mm。

其次,设定电压150kV、电流1mA,对厚度20mm的试块进行照射,得到结果如图4(b)所示。

设定电压200kV、电流1mA,对厚度20mm试块进行照射,得到结果如图4(c)所示。

图4(b)的平均尺寸为103.45mm,图4(c)的平均尺寸为102.82mm。数字平板探测器用的闪烁体不能对高能有效地响应,并将优先响应散射,增强了边蚀效应[4]。由于管电压越高,模糊效应越明显,因此图4(a)的尺寸要小于图3的尺寸。因此在保证射线有足够的穿透力的前提下,电压越小对试验结果越准确。采用图3的尺寸,代入式(6)可得:d0=9.325mm。

设定电压200kV、电流1mA,对厚度40mm试块进行照射,得到结果如图4(d)。

设定电压250kV、电流1mA,对厚度40mm试块进行照射,得到结果如图4(e)。

同样由于边蚀效应,利用图4(e)得到边长的平均尺寸为105.90mm。

代入式(6)可得:d0=10.150mm。

在尽量减少边蚀效应的影响下,为了减少测量误差,由以上的三个测量结果可得到成像板的表面到真实成像面的距离d0的平均值为10.123mm。

3 结论

结合DR成像系统的Rhythm软件,基于X射线数字成像透视检测系统,从理论上提出了计算成像板表面距离真实成像面的距离,从而可以在以后的计算中修正物距,提高计算的精确度,对以后计算不清晰度、检测系统成像质量等有重要的意义。

[1] 闫文斌,王达达,李卫国,等.X射线对复合绝缘子内部缺陷的透照检测和诊断[J].高压电气,2012(10):58-66.

[2] 强天鹏.射线检测[M].北京:中国劳动社会保障出版社,2007.

[3] 李伟.高分辨率X射线数字成像技术研究[D].西安:中国科学院西安光学精密机械研究所,2009.

[4] 郭彦斌.高能X射线源下胶片照相和数字照相的应用分析[C]//全国核电离子束学术会议.长春:[出版者不详],2006.