穿透分层腐蚀缺陷对磁致伸缩导波信号的衰减影响

张晓斌,黄 震,黄龙鹏,黎坤祥,魏玉伟

(广西壮族自治区特种设备监督检验院,南宁 530219)

管道在石油、天然气输送中起到了十分重要的作用。随着管道服役期的延长,除自然不可抗拒因素的破坏以及人为不规范的操作带来管道的安全隐患外,管道腐蚀、裂纹等危险性安全隐患也越来越受到重视。

对于管道的检测评价,常用的检测方法包括超声、射线、磁粉、渗透等,但这些技术检测范围小,难以有效检测带保温层、防腐层的管道,难以接近的管道及穿越和埋地管道等。为了准确检测管道的缺陷分布情况,超声导波检测技术正成为在用管道检测的研究热点。作为一种管道安全评价的新型检测技术,超声导波检测技术具有检测距离长、检测灵敏度较高、无需耦合剂、工作温度范围广等特点。但导波在检测过程中,检测效果会受管道的结构(包括弯头、支架及焊缝等)、自身腐蚀状态等影响。笔者就管道的分层腐蚀缺陷对磁致伸缩超声导波信号衰减的影响进行试验,结果可为实际检测提供参考。

1 磁致伸缩超声导波检测原理

磁致伸缩效应是指铁磁性材料受磁场作用时,其尺寸大小、形状会发生变化的效应;磁致伸缩逆效应是指由机械压力(或张力)引起铁磁性材料的磁畴按照一定方向运动,导致材料的磁化状态发生变化的现象。磁致伸缩超声导波检测原理是通过基于磁致伸缩效应及磁致伸缩逆效应来激发和接收超声导波信号,并分析反射信号,检测出材料构件中是否存在缺陷。检测系统示意图如图1所示。目前国内外学者比较关注的是纵向导波和扭转导波的试验研究[1-3]。由于在管道的散射曲线中只有扭转导波的声速是唯一恒定不变的,它不随导波的频率改变而变化,而且扭转导波只在固体中传播,管道内传输的液体对其传播特性没有任何影响,所以相比于纵向导波,扭转导波在输液管道检测中应用更为广泛,目前导波检测现场应用 T(0,1)模态居多[4-5]。笔者试验时采用的也是扭转导波T(0,1)模态。

图1 导波检测系统示意图

2 试验及试验结果

试验采用MsS3030R超声导波检测系统。按各种缺陷特征设计试样,样管材质为20#钢,规格为φ108mm×5mm,人工缺陷位置及探头位置如图2所示,人工缺陷位置大小及缺陷性质如表1所示。

图2 样管人工缺陷位置及探头位置示意图

表1 试验样管人工缺陷性质、大小及探头位置表

2.1 试验结果

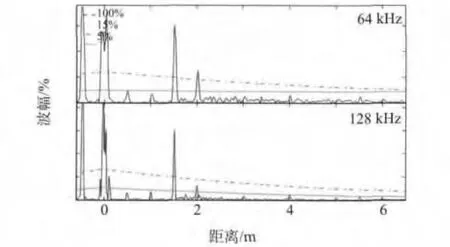

为了提高检测的准确性,分别采用了1 2 8,64kHz的探头进行检测,试验结果如表2所示。试验结果表明,距离探头位置正方向 0.49,1.03,1.52,2.02m 处发现明显特征信号,经确认0.49,1.03,2.02m处为人工缺陷,缺陷位置精确且可精确到0.01m,横截面损失量与实际相符;但从2.02m后包括焊缝和人工缺陷都无法识别,从距离增益补偿曲线(图3)和距离-波幅曲线(图4)上可看出,焊缝W1至管端EP2位置范围内还收集到连续、密集,呈白噪声波形的特征衰减信号。

表2 导波检测结果

图3 距离增益补偿曲线

图4 距离-波幅曲线

经核查,这些连续、密集的特征信号不是人工缺陷信号,且钢管外壁完好,未发现明显的缺陷,因此无法直接判定检测结果,需要采用其他检测手段加以验证。

2.2 试验结果分析

2.2.1 常规检测技术验证

考虑该钢管是新焊接样管,样管外表面完好,试验人员起初对检测结果产生怀疑,但是在多次调试检测设备后,仍出现相同结果;随后分析认为导致该信号的最大可能性是由于焊缝焊接质量问题,如错边、焊缝热应力等造成,也有可能是由于样管内壁腐蚀造成(由于是新焊接样管,这种可能性较小)的,故立即采用其他手段进行辅助检测。于是,对样管分别进行了焊缝质量拍片检测、焊接应力检测及测厚检测。

首先利用X射线无损检测(RT)对焊缝W1拍片,拍片执行标准JB/T 4730.2—2005,底片质量为Ⅰ级,排除了焊缝缺陷对导波信号的影响;然后利用矫顽力测量仪测量焊缝两侧管材和焊缝上的矫顽力,测得管材矫顽力平均值为4.5A/m,焊缝矫顽力平均值为5.0A/m,矫顽力值变动属正常范围,说明钢管焊缝热应力没有异常;最后用测厚仪对管壁厚度进行随机抽测,发现厚度也在合理的变动范围内。

2.2.2 样管解剖

考虑到采用几种常规无损检测方法均无法判断信号衰减原因,故为了确认焊缝W1至管端EP2位置范围内的钢管是否存在缺陷,在距EP1端2.5m处对样管进行锯断解剖,结果发现样管内壁存在一处分层且腐蚀的缺陷,如图5中标注所示。

图5 钢管内壁分层腐蚀

该分层腐蚀发生在样管内近表面位置且已穿透样管内表面,并伴有腐蚀。

2.2.3 衰减信号特征及原因分析

管道分层腐蚀导波检测信号与管道正常内壁腐蚀信号相似,呈不规则状,类似白噪声信号特征,随着检测频率的提高,衰减更严重。与均匀腐蚀相比,分层腐蚀发生在局部,由于超声测厚仪检测时是以点测结果代替整个面厚度信息,不一定正好能检测到分层缺陷,同时也无法确定分层缺陷的腐蚀情况,所以会出现上文所描述现象,测厚时显示为正常壁厚。

由于导波检测为全截面扫查检测,对有穿透且带腐蚀的分层缺陷衰减更大,同时受MsS3030R超声导波检测装备的技术限制,其只能确定缺陷在轴向的位置,但无法在周向进行准确定位。由于局部分层腐蚀缺陷难以用其他无损检测方法发现,在实际检测中一定要多加注意。

3 结论

分析了穿透分层腐蚀缺陷对磁致伸缩导波检测信号的衰减影响,得到如下结论:

(1)管道近内表面穿透分层且带腐蚀缺陷对导波信号衰减影响剧烈,且难用其他无损检测方法验证。

(2)管道近内表面分层腐蚀缺陷的导波衰减信号呈白噪声状。

(3)检测过程中,如遇到类似腐蚀信号时,在使用其他无损检测方法确认时,应增加周向检测密度。

[1] PAVLAKOVIC B,LOWE M J S,ALLEYNE D N,et al.Disperse:ageneral purpose program for creating dispersion curves[C]//Review of Progress in Quantitative NDE.New York:Plenum Press,1997:185-192.

[2] BAY H,SHAH A,POPPLEWELL N,et al.Scattering of guided waves by circumferential cracks in steel pipes[C]// Review of progress in Quantitative NDE.New York:Plenum Press,2001:188-194.

[3] VOGT T,ALLEYNE D,PAVLAKOVIC B.Application of guided wave technology to tube inspection[C]//Berlin:ECNDT,2006.

[4] 王禹钦,王维斌,陈长坤,等.输气管道超声导波检测技术[J].无损检测,2008,30(9):617-619.

[5] 董为荣,帅健,许葵.管道T(0,1)模态导波检测数值模拟研究[J].无损检测,2008,30(3):149-152.