高压转子枞树型叶轮超声波相控阵检测技术的应用

郑子昂,汪 植

(1.国核电站运行服务技术有限公司,上海 200233;2.中核核电运行管理有限公司,海盐 314300)

1 试验背景

汽轮发电机是核电站常规岛最重要的设备,汽轮机转子由于长期处于高速运转中,受力情况复杂,断裂事故较易发生,且事故后果严重。采用传统无损检测方法进行汽轮机转子叶根和叶轮键槽的检测时,一般须将汽轮机转子吊出并将叶片从汽机转子叶轮中拆卸出来,不仅造成大修工期的延长,还有可能由于拆叶片造成转子叶轮槽的损伤,给设备带来隐患。采用汽轮机叶轮相控阵超声波检查可以在不拆卸的情况下,对叶轮进行准确有效的检测,不仅缩短了大修工期,还能避免拆叶片对设备造成损伤。

20世纪末,国外的一些检测公司就着手将相控阵超声波检测技术应用于电厂汽轮机转子的检测中。1999年美国亚利桑那公共事业公司和Aliano能源公司在秋季电力大修期间成功地在商用领域上将相控阵超声波检测技术运用到了汽轮机转子叶轮键槽的无损检测上。这次成功的应用实施是由美国电力研究学会(EPRI)推广支持的,EPRI并在其后展开了相应的能力验证活动。而目前国内的无损检测技术机构在这一领域的技术应用仍相对较少,笔者将介绍一个将超声波相控阵检测应用到国内某核电机组汽轮机转子枞树型叶轮检测的成功案例。

2 枞树型叶轮失效分析简述

国内外已经有部分机构对于在役使用的枞树型叶轮进行过相应的有限元的应力分析。叶轮上应力主要集中于与叶根配合的齿槽内圆弧上,且最接近叶根侧的第一级齿槽应力最集中,亦最易产生应力腐蚀裂纹[1]。根据理论研究和现场实际反馈情况,枞树型叶轮的应力腐蚀裂纹通常萌生于叶轮与叶根配合齿槽的圆弧上,随后在汽轮机运行时的静应力和交变应力作用下沿叶轮的切向方向生长。

3 试验设计

3.1 试块设计

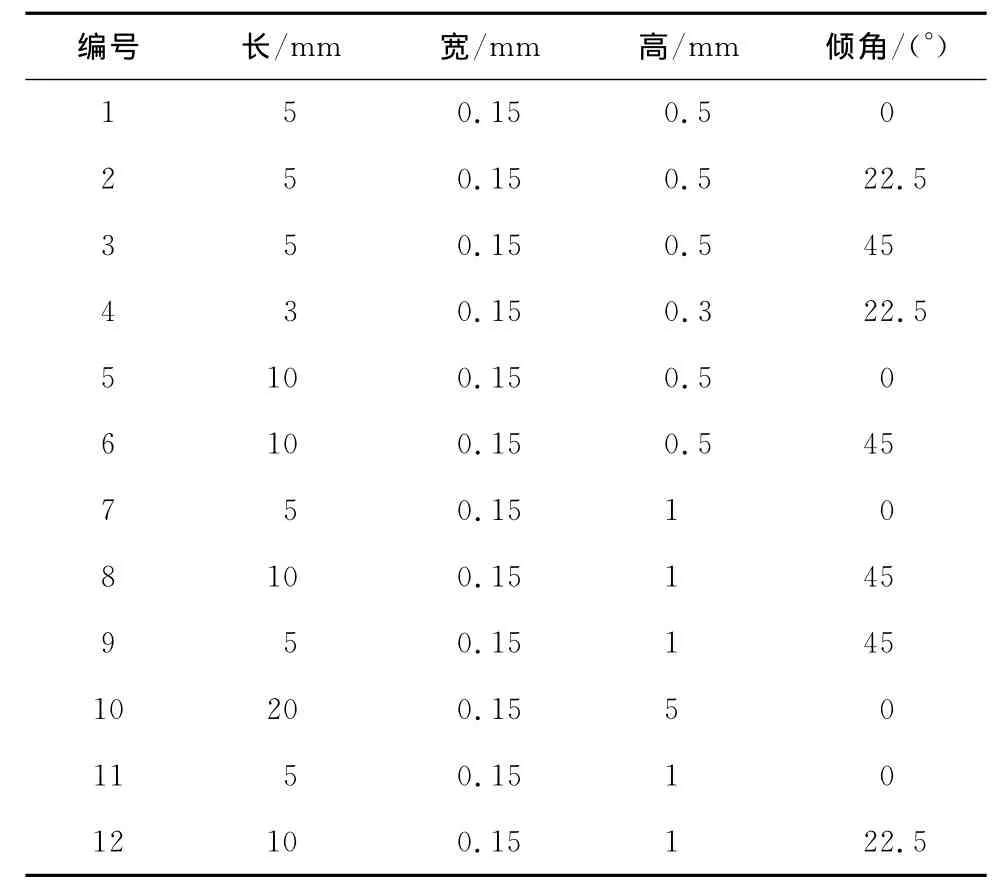

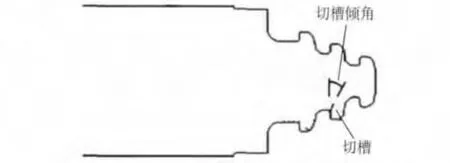

根据枞树型叶轮的应力分析基础,设计了与某厂高压转子尺寸等比例的枞树型叶轮验证试块。验证试块设计规格为160mm×100mm×100mm,叶轮齿槽结构和材料与某厂检测的叶轮相同。根据枞树型叶轮的失效分析结果,在相应的应力集中位置设计了相应的缺陷,如表1所示,切槽倾角如图1所示。

表1 高压转子枞树型叶轮对比试块电火花切槽设计参数

3.2 检测系统及扫查方式

图1 验证试块切槽示意图

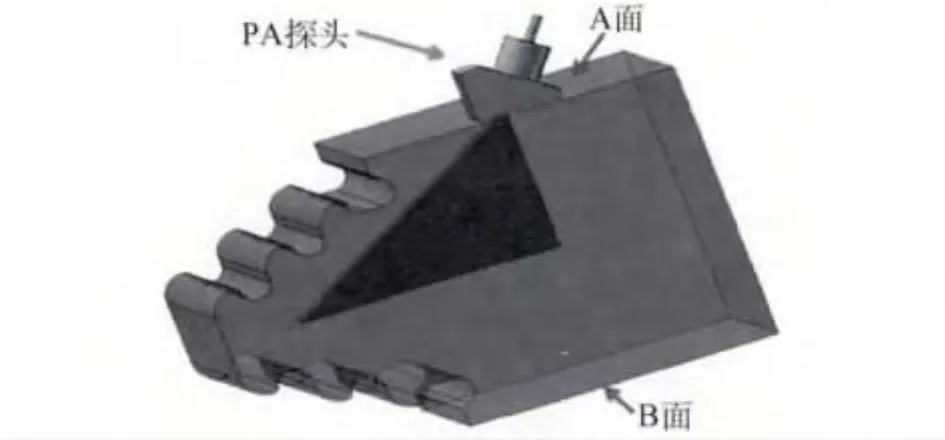

扫查系统采用的是AGR公司生产的TD Handy-Scan超声波相控阵检测系统,配备相应的编码器进行位置信息的记录。为覆盖全部齿轮并达到较高的缺陷分辨率,相控阵探头选型为32晶片,阵元中心距为1mm的大尺寸相控阵探头。试验采用波型为横波,0.5°角度间隔的扇形扫查,一次覆盖验证试块上的所有齿槽。扫查时将探头置于离试块前端一定的位置,声束正切缺陷截面,采用双面线扫方式采集数据。扫查示意如图2所示,聚焦法则的设置根据检测目的而设计。

图2 超声波相控阵扫查枞树型叶轮示意图

3.3 信号分析的一般原则

图3所示的是枞树型叶轮扇形扫查中的信号显示。通过对显示信号的定位,可以清晰分辨出图3中的齿槽结构信号和叶轮几何结构的波型转换的非缺陷信号。据此,试验中缺陷的检出即通过与固定的结构信号比较来辨别。现场检测中,只关注失效分析中齿槽的应力集中位置的信号。

4 试验结果分析

4.1 缺陷检出试验结果

试验结果显示,所有设计的电火花槽均能被检出,且信号显示均很清晰,包括其中的最小缺陷:3mm长、0.3mm高的电火花槽。超声波相控阵作为针对枞树型叶轮的一种检测方式,其检出能力的可靠性得到验证。

4.2 缺陷测长试验结果

相控阵超声波检测的缺陷长度测量的工艺研究,是通过比对常用的几种超声波测长方法的测量结果,并计算各种测长方法测量结果的均方根误差来确定的,这些测长方法包括-6,-12dB相对灵敏度的方法以及绝对灵敏度法。长度测量试验结果如图4所示。

图4 枞树型叶轮电火花槽缺陷长度不同方法测量结果

从图4所示的结果来看,三种测长方法的均方根误差分别为3.4,6.7,11.2mm。相比较而言,-6dB法则的相对灵敏度测长方法测量结果总体上与设计结果更加接近。观察数据可以发现,10mm及以上长度的电火花槽使用-6dB法则测量的准确度很高,而10mm以下长度的采用-6dB法长度测量结果皆约为10mm。这主要受限于检测采用的相控阵探头的晶片宽度为10mm,因此长度小于探头晶片宽度的缺陷,其测量结果均接近于晶片宽度,于是影响了长度较小缺陷的测长精度。如果刨除10mm以下长度的电火花槽,则采用-6dB法则测长时,10mm及以上长度的电火花槽的测量长度的均方根误差为0.9mm,这对于超声波检测的长度测量而言是一个较高的测量精度。从试验结果也可以得出结论,如果采用晶片宽度更小的相控阵探头可以提高缺陷长度测量的精度。

4.3 缺陷测高试验结果

对于缺陷自身高度的测量一直是超声波检测的一个难点,试验试图采用缺陷端点信号进行缺陷高度的测量。

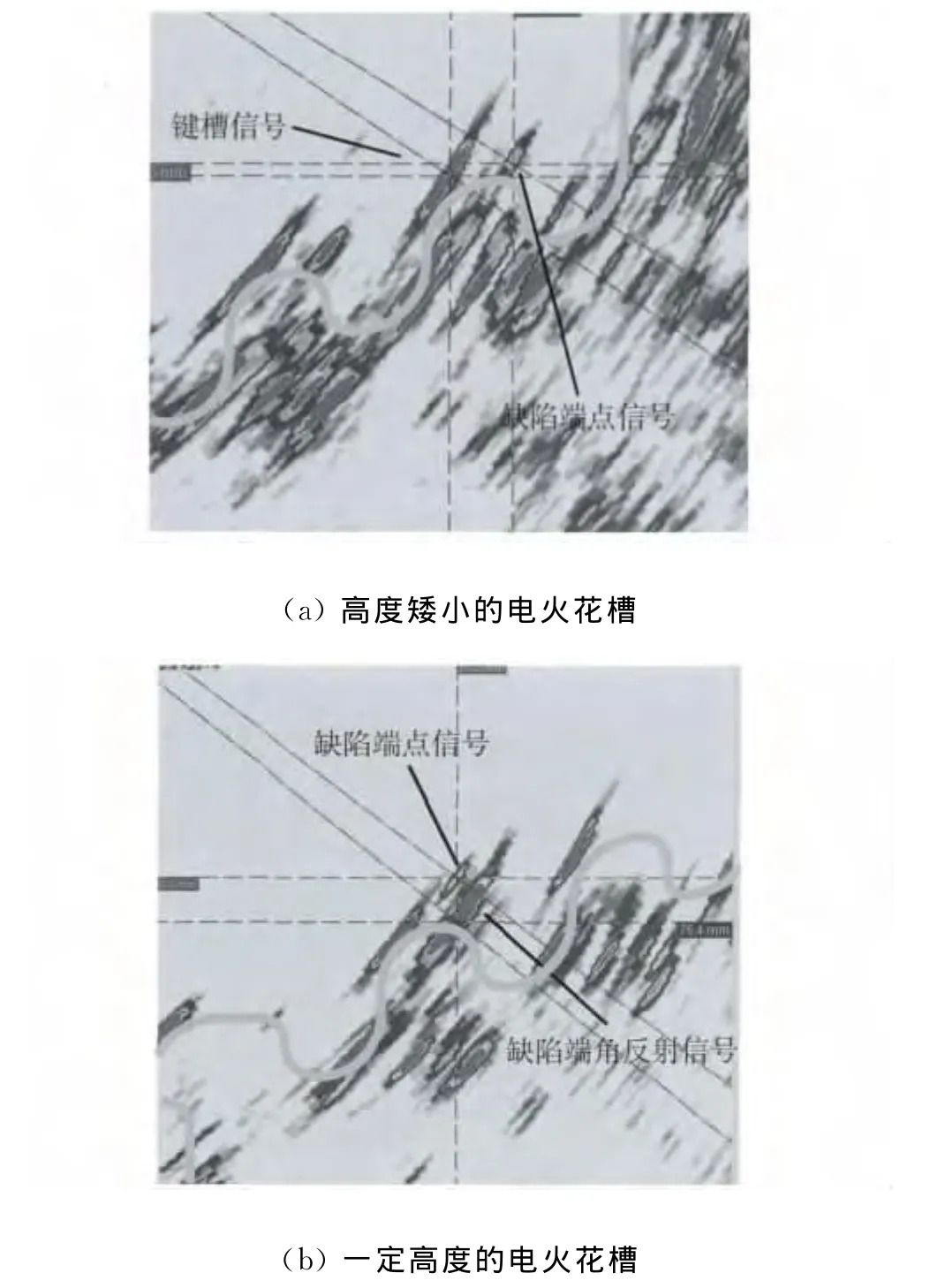

观察叶轮的电火花槽的信号显示,发现所有的切槽信号归纳下来有两种显示特征:① 对于自身高度矮小的电火花槽,扇扫显示上只存在端点信号,如图5(a)所示。对于此类缺陷,可通过量取端点和结构信号之间的距离作为测量自身高度的方法。② 对于具有一定自身高度的电火花槽,扇扫显示上可以清晰地分辨出缺陷的端点信号以及端角反射信号,如图5(b)所示。对于此类缺陷的自身高度测量则相对直接,采用量取缺陷的端点信号和端角反射的信号来进行高度测量。

图5 枞树型叶轮不同高度的电火花槽扇形扫查显示

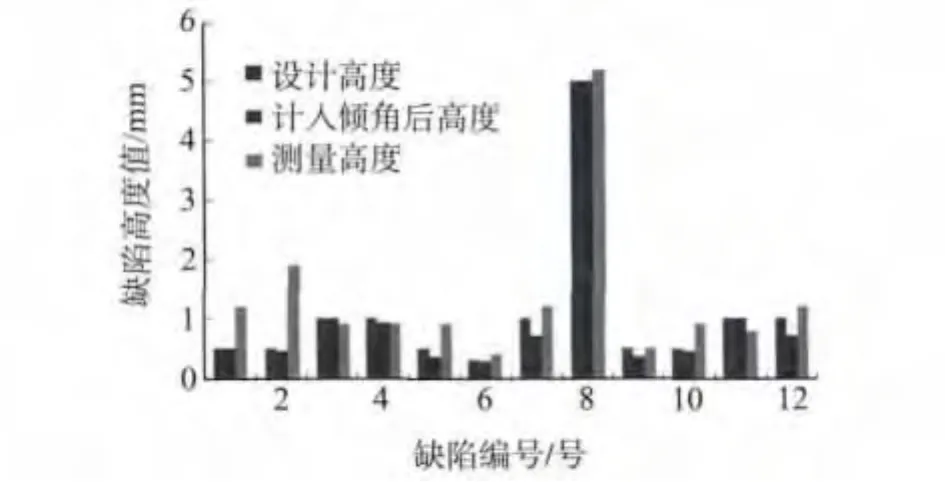

验证试验中的缺陷自身高度测量为缺陷垂直方向的深度,并不考虑缺陷的倾角方向生长高度,高度的测量结果比对如图6所示。

图6 枞树型叶轮电火花槽缺陷高度测量结果比较

将缺陷高度测量结果与计入倾角后电火花槽垂直方向的设计高度进行均方根误差分析,误差结果为0.55mm。从图6可发现,对于自身高度不大于1mm的电火花槽,缺陷高度的测量离散性较明显,测量结果的均方根误差偏大。产生这种现象的原因,一方面是系统对小缺陷的分辨力受限于相控阵仪器的角度步进值和探头频率;另一方面则是小缺陷并不能良好形成端点信号,信号幅值偏低。相比较而言,具有一定高度的电火花槽测量偏差较小。从试验结果中剔除设计高度为0.5mm的电火花槽,则缺陷高度测量均方根误差变小为0.30mm。因此,从测高试验结果来看,采用缺陷端点和端角反射信号进行高度测量具有较好的准确性。

5 现场应用

为了完成现场的实际应用,技术人员设计了一套数据采集装置,该采集装置具有一根可收缩的手臂和可三个维度调节的探头架,装置利用叶轮自身转动被动采集数据,提高了检测效率和检测重复性。该采集装置已在某厂的某次大修应用,现场检测实施照片见图7。

6 结语

以枞树型叶轮的失效分析为基础,设计了含有电火花槽的枞树型叶轮对比验证试块,电火花槽的分布位置符合应力腐蚀裂纹的生长特征。对叶轮进行超声相控阵检测技术试验,结果显示,使用超声波相控阵检测技术能够克服传统超声检测技术检测覆盖范围不足的局限性,并且具有能够检出3mm长,0.3mm高的电火花槽的能力。对于长度测量,试验结果表明-6dB相对灵敏度法具有较高的长度测量精度。对于高度测量,针对不同高度尺寸的缺陷分别确定了相应的测高方法。所以,相控阵超声波检测技术对于枞树型叶轮的检测具有良好适用性,其不仅解决了原有技术的局限性并提高了检测的效率、可靠性和准确性。

图7 叶轮超声波相控阵数据采集现场应用照片

[1] SEUNGHAN Y,BYUNGSIK Y,YONGSIK K.U-sing phased array ultrasonic technique for the inspection of straddle mount-type low-pressure turbine disc[J].NDT & E International,2009,42(2):128-132.