α-甲基丙烯酸十四醇酯-丙烯酰胺共聚物降凝剂的制备及其对润滑油的降凝效果

郑万刚,汪树军,刘红研,熊文峰,李彦山,高 耘

(1.中国石油大学 重质油国家重点实验室,北京102249;2.中国石油大学 理学院,北京102249)

润滑油降凝剂又称低温流动性改进剂(Pour point depressants,PPD),是一种油溶性的聚合物或缩合物,主要用来提高润滑油的低温流动性能[1]。一般情况下,只需要添加极少量的降凝剂就能改变基础油的界面状态和流变性能,降低油品的凝点[2]。它是提高润滑油品质的重要手段,对于润滑油的使用、运输和存储都具有重要的意义[3-4]。

目前,国内外降凝剂产品多为乙烯-醋酸乙烯酯共聚物[5]、马来酸酯共聚物、富马酸酯共聚物[6]、(甲基)丙烯酸酯类聚合物[7-9]等,但不同润滑油基础油的化学组分差异大,对降凝剂有很强的选择性,已生产的降凝剂已经无法满足需要。针对提高降凝剂的感受性,笔者采用优化条件合成了甲基丙烯酸十四酯-丙烯酰胺二元共聚物(AA),采用红外光谱对其表征,并考察了其对燕山350SN、燕山150SN、大庆500SN等多种基础油的降凝效果,对燕山150SN和燕山350SN基础油黏温性质以及其他物化性质的影响。

1 实验部分

1.1 试剂及油样

α-甲基丙烯酸,分析纯,天津永大化学试剂开发中心产品;丙烯酰胺(AM),分析纯,天津福晨化学试剂厂产品;对苯二酚、N,N-二甲基甲酰胺(DMF)、无水乙醇,分析纯,北京化工厂产品;对甲苯磺酸、十四醇,分析纯,天津市光复精细化工研究所产品;甲苯,分析纯,北京现代东方精细化学品有限公司产品;过氧化苯甲酰(BPO),化学纯,北京金龙化学试剂有限公司产品;N2,工业级,北京氦普北分气体厂产品。

燕山150SN、350SN、500SN,大庆150SN,河南500SN润滑油基础油,空白样的凝点分别为-11℃、-9℃、-9℃、-15℃、-8℃,均为石蜡基基础油。

1.2 甲基丙烯酸十四酯的制备与纯化

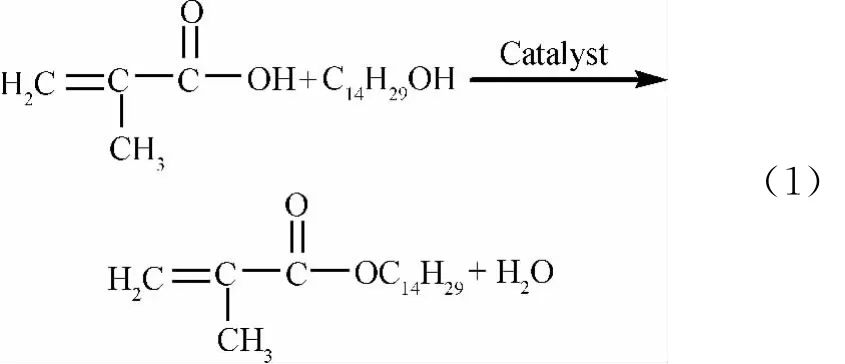

在装有热电偶、搅拌器、分水器和回流冷凝管的500mL四口烧瓶中,加入适量的十四醇、甲苯(溶剂)、对苯二酚(阻聚剂)、对甲苯磺酸(催化剂),加热到60℃使其全部溶解,再加入α-甲基丙烯酸,使α-甲基丙烯酸与十四醇的摩尔比为1.1,甲苯用量为α-甲基丙烯酸和十四醇总质量的75%,对苯二酚用量为α-甲基丙烯酸和十四醇总质量的0.5%,对甲苯磺酸用量为α-甲基丙烯酸和十四醇总质量的1.0%。继续升温至回流温度,反应生成的水由携水剂甲苯带出,在分水器中分层。待反应达到理论出水量时,反应完成,停止反应。其反应如式(1)所示。

反应结束,减压蒸馏除去过量的α-甲基丙烯酸和甲苯,用质量分数为5%的碱液(4%Na2CO3+1%NaOH)洗涤至下层水层为无色,然后用饱和NaCl溶液洗涤至中性(pH=7)。取适量无水CaCl2将产品干燥,抽滤,然后置于真空干燥箱中真空干燥48h以上,制得较纯的甲基丙烯酸十四醇酯(A14)。

1.3 甲基丙烯酸酯-丙烯酰胺二元共聚物的合成

在装有电动搅拌器、热电偶和滴液漏斗的500mL四口烧瓶中,加入一定计量的α-甲基丙烯酸酯(A14)、丙烯酰胺(AM),并加入溶剂甲苯和N,N-二甲基甲酰胺。通入N2置换反应器中的空气,然后在N2保护下加热搅拌升温至反应温度,以(15~20)滴/min速率滴加用甲苯溶解的引发剂BPO,恒温反应数小时。待反应结束,将产物用乙醇洗涤3次,干燥,得到最终产物甲基丙烯酸十四酯-丙烯酰胺二元共聚物(AA)。反应如式(2)所示。

1.4 润滑油凝点的测定

采用上海彭浦制冷器厂SWXK-402D型多用途石油产品低温性能测定仪,按照国家标准GB/T510-83《石油产品凝点测定法》测定润滑油凝点(SP)。以未加剂润滑油基础油的SP与加降凝剂基础油的SP之差ΔSP为主要指标,考察聚合物的降凝效果。

1.5 润滑油黏度的测定

采用美国Brookfield公司DV-I+数显黏度计,按照国家标准GN/T265-1988《石油产品运动黏度测定法和动力黏度计算法》测定油品黏度。通过测量加降凝剂前后油品不同温度下的黏度,作出黏-温曲线,考察不同温度下降凝剂对润滑油黏度的影响。

1.6 红外光谱表征

采用美国MAGNA-IR 560傅里叶变换红外光谱仪表征共聚物,扫描范围4000~400cm-1,分辨率0.35cm-1,信噪比30000。

2 结果与讨论

2.1 聚合条件对所得聚合物降凝效果的影响

考察了合成二元共聚物(AA)的单体配比、引发剂用量、反应时间、反应温度、溶剂甲苯用量对所合成的降凝剂降凝效果的影响。实验所用油品主要是燕山石化350SN(空白SP为-9℃)基础油,降凝剂的质量分数为0.5%。ΔSP代表凝固点降,为空白基础油凝固点与加剂后润滑油凝固点之差。

2.1.1 单体配比的影响

单体配比的不同将导致共聚物链段分布的不同,共聚物链段分布是影响降凝剂降凝效果的主要因素之一[10-11]。在甲苯质量分数为80%、N,N-二甲基甲酰胺质量分数为10%、BPO质量分数为1.0%、反应温度为80℃、反应时间为4h的条件下,改变甲基丙烯酸十四酯(A14)和丙烯酰胺(AM)配比合成降凝剂AA,考察了甲基丙烯酸十四酯和丙烯酰胺的配比对AA降凝效果的影响,结果列于表1。由表1可见,单体配比对降凝剂AA的降凝效果有明显的影响,当n(A14)/n(AM)=3时,所得降凝剂AA的降凝效果最佳,ΔSP达到15℃。

2.1.2 引发剂用量的影响

在单体配比n(A14)/n(AM)=3、甲苯质量分数为80%、N,N-二甲基甲酰胺质量分数为10%、反应温度为80℃、反应时间为4h的条件下,改变引发剂BPO的用量合成降凝剂AA,考察引发剂BPO用量对AA降凝效果的影响,结果如图1所示。

表1 单体配比对聚合所得降凝剂AA降凝效果的影响Table 1 The influence of monomer ratio on depression effect of pour point depressant AA

图1 引发剂用量对聚合所得降凝剂AA降凝效果的影响Fig.1 The influence of initiator dosage on depression effect of pour point depressant AA

由图1可见,随着BPO质量分数由0.6%增至1.4%,ΔSP先增加后降低;当BPO质量分数为0.8%时,降凝效果最佳,ΔSP为17℃。引发剂用量是影响聚合反应速率和聚合物平均相对分子质量的关键。BPO用量过少,体系中自由基数量不够,不能充分引发链增长,聚合反应不能进行完全,共聚物的平均相对分子质量和产率都较低,因此降凝效果不好;BPO用量过多,体系中产生自由基的速率过快,反应体系中的自由基浓度过大,使得引发单体聚合的自由基数目过多,链终止速率也加快,造成产率、聚合物平均相对分子质量降低,降凝效果也随之下降[12-13]。引发剂BPO较佳的质量分数为0.8%。

2.1.3 反应时间的影响

在n(A14)/n(AM)=3、甲苯质量分数为80%、N,N-二甲基甲酰胺质量分数为10%、引发剂BPO的质量分数为0.8%、反应温度为80℃的条件下,改变反应时间合成降凝剂AA,考察反应时间对降凝剂AA降凝效果的影响,结果如图2所示。

图2 不同聚合时间对聚合所得降凝剂AA降凝效果的影响Fig.2 The influence of reaction time on depression effect of pour point depressant AA

由图2可知,当反应时间少于4h时,聚合程度不够,所得共聚物的降凝效果不佳。当反应时间达到4h,ΔSP达到最大值17℃;继续延长聚合时间,聚合物的降凝效果反而下降。反应时间过短,聚合物的平均相对分子质量过小,不能达到与润滑油中烷烃分子匹配的平均相对分子质量,所以降凝效果不明显;随着反应时间延长,引发剂不断分解,引发效率提高,产物平均相对分子质量变大,刚好与润滑油中的蜡匹配,降凝效果达到最佳;反应时间过长,聚合物平均相对分子质量继续增大,反而不能与润滑油中的蜡匹配,导致降凝效果下降[14-15]。最佳聚合反应时间为4h。

2.1.4 反应温度的影响

反应温度对聚合反应有很大的影响,只有达到一定的温度,自由基反应才会发生。同时,反应温度也是影响聚合速率和平均相对分子质量的关键。张予辉等[12]从动力学的角度出发,分析了反应温度对降凝效果的影响,认为反应温度直接影响BPO的分解速率,合适的反应温度会使体系中产生数量合适的自由基,而且使共聚单体的反应活性达到最大值,这样就会得到平均相对分子质量合适的共聚物,降凝效果也就达到最佳。

在n(A14)/n(AM)=3、甲苯质量分数为80%、N,N-二甲基甲酰胺质量分数为10%、BPO质量分数为0.8%、反应时间4h的条件下,改变反应温度聚合得到降凝剂AA,考察反应温度对降凝剂AA降凝效果的影响,结果如图3所示。

图3 不同聚合温度对聚合所得降凝剂AA降凝效果的影响Fig.3 The influence of reaction temperature on depression effect of pour point depressant AA

由图3可见,80℃是最适宜的聚合温度,温度过低或过高降凝效果均会变差。温度较低时,BPO分解速率较慢,体系中苯甲酸基自由基数量少,不能充分引发链增长,此时,甲基丙烯酸十四酯和丙烯酰胺的反应活性也很低,使得共聚物的平均相对分子质量较低,因此降凝效果不好;反应温度过高,引发剂分解速率加快,形成的自由基增多,虽可以提高前期聚合速率,但也使得链终止速率增大,所得聚合物平均相对分子质量反而降低,也使降凝效果不好。

2.1.5 溶剂用量

溶剂在反应过程中起着很重要的作用,直接影响聚合单体的浓度。单体浓度越大,聚合反应速率越快,反应越剧烈,不宜控制;单体浓度越低,反应速率越慢。因此适当的溶剂用量可以保证聚合单体的浓度,使之在易于控制的条件下进行,并得到平均相对分子质量适中的聚合物。

在n(A14)/n(AM)=3、N,N-二甲基甲酰胺用量为10%、引发剂BPO的质量分数为0.8%、反应时间4h、反应温度80℃的条件下,改变甲苯用量合成降凝剂AA,考察甲苯用量对降凝剂AA降凝效果的影响,结果列于表2。

表2 溶剂用量对聚合所得降凝剂AA降凝效果的影响Fig.2 The influence of solvent dosage on depression effect of pour point depressant AA

由表2可见,随溶剂甲苯用量的增大,ΔSP先增大后减小,当甲苯质量分数为70%时ΔSP最大,因为此时所得到的聚合物平均相对分子质量适中,降凝效果最好。甲苯最佳添加质量分数为70%。

2.2 降凝剂用量对降凝效果的影响

一般而言,润滑油基础油中降凝剂的降凝效果与降凝剂添加量成正比,但是当降凝剂达到一定量,降凝剂的降凝效果将接近极限值[16];继续添加降凝剂,过量的降凝剂分子不参与蜡吸附、共晶,降凝效果不能再提高,反而增加了生产成本。通常润滑油降凝剂较适宜的添加质量分数为0.5%~1.0%,有些高蜡油品中降凝剂的加剂质量分数也可能达到1%以上。

图4为降凝剂添加量与其降凝效果的关系。从图4可知,降凝效果随着降凝剂加入量的增加而增加,当降凝剂加入质量分数在0.75%~1.0%时,ΔSP达到30℃;继续添加,ΔSP反而下降。考虑经济成本,选择的降凝剂加入质量分数为0.75%。

图4 降凝剂添加量与其降凝效果的关系Fig.4 The dosage vs depression effect of pour point depressant AA

综上所述,单因素考察AA二元共聚物降凝剂的最佳聚合条件为n(A14)/n(AM)=3,引发剂BPO的质量分数为0.8%,反应温度80℃,反应时间4h,甲苯质量分数为70%,N,N-二甲基甲酰胺质量分数为10%;最佳AA添加质量分数为0.75%。

2.3 降凝剂AA对不同基础油的降凝效果

不同基础油的组成不同,对降凝剂的感受性也不同,最佳添加量也可能不同。在单因素考察的最佳聚合条件下合成出共聚物AA,测定了不同加剂量下该共聚物AA对不同基础油的降凝效果,结果列于表3。

表3 不同AA加剂量对不同基础油的降凝效果Table 3 The influence of different AA dosage on pour point of different lubricating base oil

由表3可见,降凝剂AA对以上5种不同润滑油均有很好的降凝效果,但是所需最佳添加量均较高,几乎都在0.75%~1.00%之间。可能的原因是所选用的基础油都是石蜡基的基础油,含蜡量高,故而需添加较多的降凝剂。

2.4 降凝剂AA对润滑油黏度的影响

燕山150SN、燕山350SN基础油加降凝剂前后的黏-温曲线如图5所示。由图5可见,加入降凝剂AA,燕山150SN、350SN基础油的黏-温曲线变的相对平滑,表明AA改善了基础油的黏-温性能,使基础油的黏度随温度的变化比较小。在-5℃时,350SN基础油的黏度为1800mPa·s,加入降凝剂后的黏度降为536.9mPa·s,降黏率达70.2%,AA能够大大改善润滑油的黏-温特性。

图5 燕山150SN、350SN基础油添加AA剂前后的黏-温曲线Fig.5 The viscosity-temperature curves of Yanshan 150SN,350SN base oils with and without AA added

2.5 AA对润滑油其他物化性质的影响

外观、闪点、酸值,密度、苯胺点、抗氧化性等都是润滑油重要的物化性质。将降凝剂AA以0.75%的添加量添加到燕山150SN、350SN和500SN基础油中,考察加降凝剂前后这3种基础油性质的变化,结果列于表4。

从表4可以看出,加入降凝剂AA后,3种基础油的其他物化性质基本没有改变,但是根据前文所述,AA可以显著降低基础油的凝点和黏度,这说明降凝剂AA不仅能有效改善基础油的低温流动性和黏-温特性,而且对基础油的其它性质影响不大。

2.6 降凝剂AA的FT-IR表征结果

图6为甲基丙烯酸十四酯(A14)和二元共聚物(AA)的FT-IR谱。由图6(a)可见,3430、3346、3200cm-1的吸收峰分别为胺基的对称、反对称吸收峰,2925、2853cm-1强吸收峰分别为—CH2、—CH3的伸缩振动吸收峰,1728cm-1处为酯中羰基C=O振动吸收峰,1686cm-1处为缔合的酰胺中的C=O伸缩振动峰,1150cm-1处为 C—O—C 伸缩振动峰,721cm-1处为—(CH2)n—平面摇摆吸收峰。

表4 添加降凝剂AA对润滑油基础油性质的影响Table 4 The influence of AA addition on the properties of lubricating base oil

与图6(a)相比,图6(b)中C=C双键伸缩振动峰(1640cm-1)和=CH2面内摇摆振动峰(938cm-1和814cm-1)已经消失,表明产物AA中没有C=C双键。证明合成了较为纯净的甲基丙烯酸十四酯-丙烯酰胺二元共聚物(AA)。

3 结 论

(1)采用甲基丙烯酸十四酯(A14)、丙烯酰胺(AM)为单体,自由基溶液聚合得到甲基丙烯酸十四酯-丙烯酰胺二元共聚物(AA)。单因素考察该聚合物的最优合成条件为单体配比n(A14)/n(AM)=3、引发剂BPO质量分数为0.8%、溶剂甲苯质量分数70%、溶剂N,N-二甲基甲酰胺质量分数10%、反应温度为80℃,反应时间4h。

图6 A14、AA的FT-IR谱Fig.6 FT-IR spectra of A14,AA

(2)甲基丙烯酸十四酯-丙烯酰胺二元共聚物对润滑油基础油有很好的感受性。在添加量为0.75%时,能使燕山150SN、350SN、500SN,大庆150SN,河南500SN基础油的凝点分别降低33℃、26℃、23℃、25℃、20℃;当添加量为1.0%时,可以使这几种基础油凝点分别降低34℃、28℃、26℃、25℃、26℃。最佳的添加量为0.75%。

(3)在低温下,AA对润滑油基础油具有良好的降黏作用,同时又不会改变基础油其他的性质。

[1]希莫,贺建勋.新型润滑油降凝剂的合成研究[J].当代化工,2010,39(2):123-125.(XI Mo,HE Jianxun.Research on synthesis of new pour point depressant for lubricating oil[J].Contemporary Chemical Industry,2010,39(2):123-125.)

[2]贺建勋,邹煜,杜宏德,等.新型润滑油降凝剂的合成及应用[J].石油化工,2008,37(7):708-713.(HE Jianxun,ZOU Yu,DU Hongde,et al.Synthesis and application of new lubricating oil pour point depressant[J].Petrochemical Technology,2008,37(7):708-713.)

[3]MARIE E,CHEVALIER Y,EYDOUX F,et al.Control ofn-alkanes crystallization by ethylene-vinyl acetate copolymers[J].J Colloid Interface Sci,2005,290(2):406-418.

[4]DESHMUKH S,BHARAMBE D P.Synthesis of polymeric pour point depressants for Nada crude oil(Gujarat,India)and its impact on oil rheology[J].Fuel Processing Technology,2008,89(3):227-233.

[5]刘树峰,汪树军.柴油低温流动改进剂[J].精细石油化工进展,2001,2(4):33-36.(LIU Shufeng,WANG Shujun.Low temperature flow improver for diesel fuel[J].Advances in Fine Petrochemicals,2001,2(4):33-36.)

[6]彭红云,杨云松,戚国荣,等.富马酸酯共聚物的合成表征及降凝降粘作用[J].浙江大学学报(工学版),2000,34(3):277-281.(PENG Hongyun,YANG Yunsong, QI Guorong, et al. Synthesis of dialkylfumarate copolymer and it’s application in pourpoint depression and viscosity reduction[J].Journal of Zhejiang University(Engineering Science),2000,34(3):277-281.)

[7]宋昭峥,葛际江,赵密福,等.聚丙烯酸酯结构与降凝的关系[J].石油学报(石油加工),2004,20(1):29-34.(SONG Zhaozheng,GE Jijiang,ZHAO Mifu,et al.Relation between structure of poly(n-alkyl acrylates)and their pour point depression[J].Acta Petrolei Sinica(Petroleum Processing Section),2004,20(1):29-34.)

[8]ROHM G.Method of improving pour point of petroleum oils:US,5281329[P].1994.

[9]邱春斌,张黎霞,梁建青,等.特殊支链聚丙烯酸高碳醇酯的合成及降凝性能评价[J].油气储运,2004,23(3):36-39.(QIU Chunbin,ZHANG Lixia,LIANG Jianqing,et al.Compounding of specific lateral high carbonic polypropylene alcoholic ester and pour point depressant performance evaluation[J].Oil and Gas Storage and Transportation,2004,23(3):36-39.)

[10]李婷,汪树军,刘红研,等.α-甲基丙烯酸高级酯-马来酸酐-醋酸乙烯酯三元共聚物柴油降凝剂的合成及其降滤效果[J].石油化工,2008,37(6):578-582.(LI Ting,WANG Shujun,LIU Hongyan,et al.Synthesis of methacrylate ester-maleic anhydride-vinyl acetate terpolymer as diesel pour point depressant and their effects on cold filter plugging point reduction[J].Petrochemical Technology,2008,37(6):578-582.)

[11]张宏喜.柴油低温流动性能改进剂的研制[D].新疆:新疆大学,2004.

[12]张予辉,叶天旭.PMA型柴油降凝剂的合成及性能评价[J]. 石 油 炼 制 与 化 工,2006,37(7):42-46.(ZHANG Yuhui,YE Tianxu.Synthesis and evaluation of PMA pour inhibitor for diesel fuel with high wax content[J].Petroleum Processing and Petrochemicals,2006,37(7):42-46.)

[13]蒋庆哲,岳国,宋昭峥,等.乙烯-醋酸乙烯酯结构与降凝性能的关系[J].西南石油学院学报,2006,28(2):71-74.(JIANG Qingzhe,YUE Guo,SONG Zhaozheng,et al.Relation between structure of ethene-vinylacetate copolymers and their pour point depression[J].Journal of Southwest Petroleum Institute,2006,28(2):71-74.)

[14]商红岩,姜翠玉,高建宏,等.PAE柴油降凝剂的合成及性能评价[J].石油学报(石油加工),2001,17(2):12-17.(SHANG Hongyan,JIANG Cuiyu, GAO Jianhong,et al.The synthesis and evaluation of PAE as pour point depressant for diesels[J].Acta Petrolei Sinica(Petroleum Processing Section),2001,17(2):12-17.)

[15]杨飞,李传宪,林明桢,等.丙烯酸十八酯/醋酸乙烯酯二元共聚物的制备及其对含蜡原油的降凝效果[J].油田化 学,2009,26(1):102-105.(YANG Fei,LI Chuanxian,LIN Mingzhen,et al.Preparation of octadecyl acrylate/vinyl acetate copolymer and its pour point depression functions for waxy crude oils[J].Oilfield Chemistry,2009,26(1):102-105.)

[16]张海宽,汪树军,刘红研,等.EsMSV柴油降凝剂的研制及性能评价[J].石油与天然气化工,2007,36(6):467-469.(ZHANG Haikuan, WANG Shujun,LIU Hongyan,et al.Development and evaluation of EsMSV pour point depressant for diesel fuel[J].Chemical Engineering of Oil and Gas,2007,36(6):467-469.)