纳米α-Al2 O3的湿化学法制备

苏俏俏,李旭光,王军正

(桂林理工大学南宁分校冶金与资源工程系,广西南宁 530001)

α-Al2O3属三方晶系,在铝的氧化物中是最稳定的相,具有熔点高、硬度大、耐磨性好、机械强度高、电绝缘性好、耐腐蚀等性能,是制造纯铝系列陶瓷、磨料、磨具及耐火材料的理想原料[1]。纳米氧化铝具有优良的烧结性能和使用性能,同时也是制备弥散强化材料的良好弥散相。纳米氧化铝现已广泛用于透光性氧化铝烧结体、荧光体载体、特种气体的添加剂、单晶材料、高压钠灯、理化仪器、人工骨、半导体材料基板、录音磁带填充料、研磨材料、红宝石激光材料、催化剂、激光钕玻璃原料、高级绝缘材料等方面[2-5]。

制备纳米α-Al2O3的方法很多,但可工业生产的却很少,其原因在于制备过程中所涉及到的颗粒团聚、纯度、粒度、成本、生产效率等问题是工业生产上难以解决的障碍。

本实验采用湿化学法,以 Al(NO3)3和NH4HCO3为主要原料,选择合适的浓度、表面活性剂及煅烧温度等,制备纳米α-Al2O3粉末,采用单分散技术解决纳米α-Al2O3粉体的团聚问题。

1 实验部分

1.1 材料与仪器

硝酸铝、碳酸氢铵、无水乙醇、PVA均为分析纯;PEG4000、PEG5000、PEG6000、PEG10000 均为化学纯;蒸馏水。

JBZ-14H磁力搅拌器;FA2004电子分析天平;SHB-Ⅲ循环水式多用真空泵;01-2-RS电热恒温鼓风干燥箱;SX-12-16箱式电阻炉;KSY-12D-18可控硅温度控制器;XD-3X射线衍射物相分析仪。

1.2 实验方法[6]

硝酸铝与碳酸氢铵进行化学反应,制备NH4Al-(OH)2CO3前躯体,在反应体系中加入表面活性分散介质,提高前驱体的分散性。前驱体的合成反应方程式为:

按物质的量之比 1∶8称取 Al(NO3)3和NH4HCO3,分置于两烧杯中,加入乙醇水溶液,溶解Al(NO3)3和NH4HCO3。NH4HCO3溶液中加入表面活性分散介质PEG或聚乙烯醇,充分溶解后,滴加Al(NO3)3溶液,充分搅拌反应15 min。抽滤,用无水乙醇洗涤2次,90℃干燥 1 h,得前驱体,在1 135℃煅烧2 h。随炉冷却至常温,粉末在玛瑙研钵中研磨,粉体采用 XRD进行物相分析,用Scherrer公式计算粉体的晶粒尺寸。

2 结果与讨论

2.1 前躯体的相组成

图1是以PEG6000为分散剂,水与乙醇体积比为1∶1,将 Al(NO3)3溶液一次性加入 NH4HCO3溶液中,在90℃烘干1 h所制得前驱体的XRD图。

图1 前躯体的XRD图Fig.1 XRD pattern of the precursor

由图1可知,前驱体的主晶相是 NH4Al-(OH)2CO3,只含有少量的AlOOH。前驱体的衍射峰弥散宽化明显,说明所合成的前驱体 NH4Al-(OH)2CO3的晶粒细小,为纳米级,分散性较好,二次颗粒也是纳米级的。细小、分散性好的前驱体有利降低前驱体的分解温度,而且NH4Al(OH)2CO3前驱体在分散过程中产生的大量气体有利提高前驱体在转变过程中的分散性,减少或避免团聚形成大颗粒,因此本实验可在较低温度下使NH4Al(OH)2CO3转变为纳米α-A12O3。

2.2 表面活性剂对纳米氧化铝制备的影响[7]

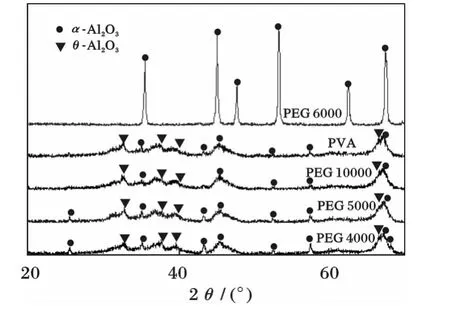

图 2 为分别以 PVA、PEG4000、PEG5000、PEG10000、PEG6000为分散剂,在水与乙醇的体积比为1∶1的溶剂中,将Al(NO3)3溶液一次性加入NH4HCO3溶液中,在90℃烘干1 h,在温度1 135℃煅烧2 h制备的粉体的XRD衍射图。

图2 表面活性剂对纳米氧化铝制备的影响Fig.2 XRD patterns of the influence on surfactants

由图 2可知,使用分散剂 PVA、PEG4000、PEG5000、PEG10000制得的样品包含了多种物相,都含有θ-Al2O3、α-Al2O3晶相,还存在极少量的其它相,为多相混合物,前驱体向α-Al2O3相的转变不完全。用 PEG6000时,样品的衍射数据与标准 α-Al2O3的几乎完全一致,即粉末中所含晶相为纯α-Al2O3相,表明前驱体向α-Al2O3相转变完全,得到的粉末为单相物质,α-Al2O3相的晶粒大小为31.6 nm。

2.3 水与乙醇体积比对纳米氧化铝制备的影响

NH4HCO3在无水乙醇中的溶解度低,使得溶液中OH-浓度较低,生成沉淀的过饱和度低,成核较少,而导致成核粒子容易长大。低溶解度导致前驱体在醇洗后仍有较多的和。用水作溶剂制备粉末易导致颗粒有二次团聚。这是由于室温下无水乙醇的表面张力为22.4 mN/m,纯水的表面张力为72.8 mN/m,约为纯水的1/3。表面张力越小,对固体表面的润湿作用越强,相互之间作用力就越弱,使固体粒子的团聚趋势降低,粒径分布比较均匀[8]。由于盐桥的作用也可以形成团聚,无水乙醇作为溶剂所得的粉末的粒径均匀。因此,选择适合比例的溶剂对颗粒的分散效果至关重要。

图3为使用 PEG6000为分散剂,将Al(NO3)3溶液一次性加入 NH4HCO3溶液中,在90℃烘干1 h,在温度1 135℃煅烧2 h,溶剂中水与乙醇的体积比分别为 1∶0,0∶1,1∶1,2∶1,3∶1 时制备粉体的XRD衍射图。

图3 水与乙醇体积比对纳米氧化铝制备的影响Fig.3 XRD patterns of the volume ratio of water and ethanol

由图3可知,水与无水乙醇的体积比为 1∶0,0∶1,2∶1,3∶1 时,样品含有 θ-Al2O3、α-Al2O3两种物相,还存在极少量的其它相,为多相混合物,前驱体向α-Al2O3相转变不完全。水与无水乙醇的体积比为1∶1时,样品的衍射数据与标准α-Al2O3的几乎完全一致。即粉末为纯α-Al2O3相,而且其晶粒较细,平均粒径为31.6 nm。故选用水与乙醇的体积比 1∶1。

2.4 煅烧温度对纳米氧化铝制备的影响[9]

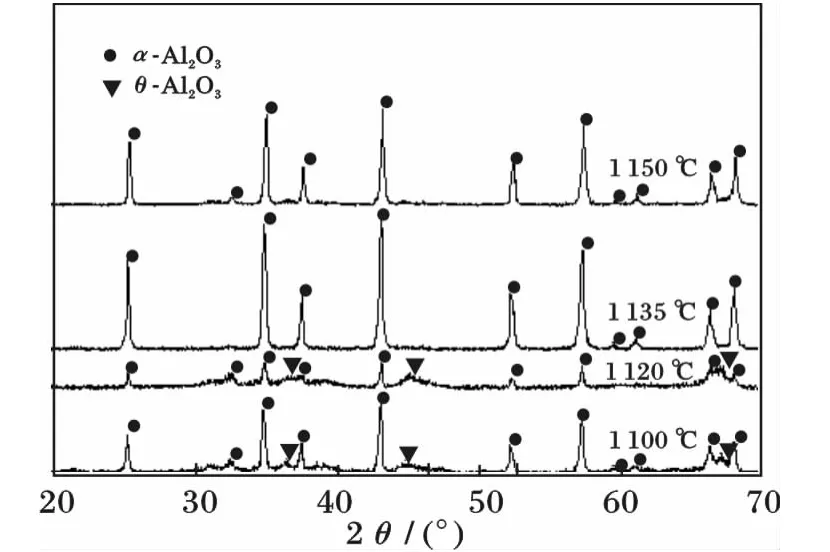

图4是使用 PEG6000为分散剂,将Al(NO3)3溶液一次性加入NH4HCO3溶液中,溶剂中水与乙醇的体积比为1∶1,在90℃烘干1 h,煅烧温度分别为1 100,1 120,1 135,1 150 ℃,保温时间为2 h 的条件下制备的样品的XRD图谱。

图4 煅烧温度对纳米氧化铝制备的影响Fig.4 XRD patterns of the calcining temperature

由图4可知,前驱体在1 100℃与1 120℃下煅烧2 h制得样品的衍射峰较多,含有α-Al2O3和 θ-Al2O3晶相,由于θ-Al2O3相是在前驱体煅烧过程中向α-Al2O3相转变的中间产物,说明在1 120℃下煅烧前驱体向 α-Al2O3晶相的转变还不完全。在1 135℃和1 150℃煅烧制得样品的XRD图谱与α-Al2O3的标准衍射图谱完全一致,说明仅含纯α-Al2O3晶相,表明前驱体向α-Al2O3晶相的转化完全,得到的粉末为单相物质,晶粒尺寸分别为31.6 nm和 36.2 nm。出于成本的考虑,选择1 135℃作为最佳煅烧温度。

2.5 煅烧时间对纳米氧化铝制备的影响

图5是使用 PEG6000为分散剂,将Al(NO3)3溶液一次性加入NH4HCO3溶液中,溶剂中水与乙醇的体积比为 1∶1,在90℃烘干 1 h,煅烧温度为1 135℃,煅烧时间分别为1,2,3,4 h条件下制得粉体的XRD衍射图。

图5 煅烧保温时间对纳米氧化铝制备的影响Fig.5 XRD patterns of lasting time

由图5可知,前驱体在1 135℃煅烧1 h,得到的样品中同时含有α-Al2O3和θ-Al2O3晶相,由于θ-Al2O3相是在前驱体煅烧过程中向α-Al2O3相转变的中间产物,说明煅烧1 h时前驱体向α-Al2O3晶相的转变还不完全。在1 135℃煅烧2 h以上时,样品的XRD图谱均与纯α-Al2O3标准图谱完全一致,表明前驱体向α-Al2O3晶相的转化完全,得到单相物质晶粒尺寸为31.6 nm。

3 结论

采用湿化学法,以 Al(NO3)3和 NH4HCO3为原料,分散剂是 PEG6000,溶剂是体积比为1∶1的水与乙醇混合溶液。前驱体转化为纳米α-Al2O3的最佳煅烧温度为1 135℃,时间为2 h,得到平均晶粒为31.6 nm 的 α-Al2O3粉体。

[1] 李波,邵玲玲.氧化铝、氢氧化铝的 XRD鉴定[J].无机盐工业,2008,40(2):54-56.

[2] Cengiz K.Al2O3-Y-TZP/Al2O3functionally graded composites of tubular shape from nano-sols using double-step electro phoretic deposition[J].Journal of the European Ceramic Society,2003,23(10):1655-1660.

[3] 李芳宇,刘维平.纳米粉体制备方法及其应用前景[J].中国粉体技术,2000,6(5):29-32.

[4] 顾立新,成庆堂,石劲松.纳米 Al2O3——一种前景广阔的新型化工材料[J].化工新型材料,2000,28(11):20-21.

[5] 马荣骏,邱电云,马文骥.湿法制备纳米级氧化铝[J].湿法冶金,1999,70(2):31-35.

[6] 刘东亮,邓建国,金永中.低成本纳米氧化铝的合成工艺[J].轻金属,2008(2):25-28.

[7] 陈津,魏丽乔,许并社.纳米非金属功能材料[M].北京:化学工业出版社,2006.

[8] 王世荣,李祥高,刘志东,等.表面活性剂化学[M].北京:化学工业出版社,2005.

[9] 刘志强.高纯超细氧化铝粉的制备(Ⅱ)——煅烧过程对氧化铝粉性能的影响[J].广东有色金属学报,2002,12(2):99-101.