高盐废水的形成及其处理技术进展

李柄缘,刘光全,王莹,张晓飞,刘鹏,任雯,雍兴跃

(1北京化工大学化学工程学院,北京 100029;2中国石油安全环保技术研究院,北京 102206)

在我国社会经济发展和城市化进程中,水资源紧缺正在逐渐成为制约我国可持续发展战略的主要因素之一。近年来,随着我国工业规模的不断增大,工业用水量激增。同时,产生废水量也迅速增大,给当前的废水处理与回收利用技术带来了巨大的挑战。工业废水如直接排放,将对周围土壤、水体环境产生严重的污染。废水经处理合格达标后,如不回收利用,则造成水资源浪费,加剧水资源短缺。对于高盐废水,由于缺乏技术、经济上的可行性与可靠性,大多数采取稀释外排方法。这种方法不但不能真正减少污染物的排放总量,而且造成了淡水的浪费,特别是含盐废水的排放,势必造成淡水水资源矿化和土壤碱化。与国外高盐废水“零排放”或“趋零排放”的脱盐技术水平相比,我国有较大差距。因此,如何开发经济有效的高盐废水脱盐处理工艺技术,促进高盐废水的资源化利用,也是解决水资源循环利用的瓶颈问题。

1 化工生产中高盐废水的来源

通常,对于废水生化处理而言,高盐废水是指含有机物和至少总溶解固体(TDS)的质量分数大于3.5%的废水[1]。因为在这类废水中,除了含有有机污染物,还含有大量可溶性的无机盐,如 Cl−、Na+、SO42−、Ca2+等。所以,这类废水一般是生化处理的极限[2]。据报道[3],在国外已有采用特殊驯养的耐盐嗜盐菌处理含盐15%的含酚废水;在国内,也有关于采用嗜盐菌可以处理含盐5%废水的报道。这类废水除了海水淡化产生外,其他主要来源于以下领域:①化工生产,化学反应不完全或化学反应副产物,尤其染料、农药等化工产品生产过程中产生的大量高COD、高盐有毒废水;②废水处理,在废水处理过程中,水处理剂及酸、碱的加入带来的矿化,以及大部分“淡”水回收而产生的浓缩液,都会增加可溶性盐类的浓度,形成所谓的难于生化处理的“高盐度废水”。可见,这类含盐废水已经较普通废水对环境有更大的污染性。

在本文介绍中,高盐废水是指达标排放水通过采用反渗透技术回收大部分“淡水”之后,产生的浓盐水再经过蒸发、或者其他脱盐技术处理,得到总溶解固体(TDS)的质量分数大于8%的难于生化处理的浓废液;或者是化工生产过程中直接产生的高COD含量、总溶解固体(TDS)的质量分数大于15%和无法生化处理的废水。为了彻底根治这类高盐废水的污染,不仅要降低其 COD的含量,而且更为重要的是实现可溶解盐类物质从废水中的完全分离。只有这样,才能真正地达到高盐废水的处理目标。

1.1 来自化工生产过程的高盐废水

自20世纪90年代以来,随着我国纺织工业的迅猛发展,印染行业规模迅速扩大,染料的生产与使用量越来越大。由此,产生大量的高COD、高色度、高毒性、高盐度、低B/C的染料废水。据统计,2009年印染行业所产生的染料废水总量已达 24.3亿吨[4],占纺织工业废水总排放量的 80%以上。该种染料废水具有的“四高一低”的特点,并且与使用染料的种类有关。与此同时,在染料生产中,排放废水中盐类的富集主要是由生产工艺和工艺助剂的添加造成的。比如,在江苏某染料厂综合废水中,仅氯盐质量分数就高达60 g/L[5]。可见,如何高效处理高盐度、高污染度的印染废水,实现氯盐从达标水的分离,满足淡水资源的循环利用要求,已成为印染废水处理的难题。

在化工生产中,农药生产过程也会产生大量的高盐废水。据统计[6],全国农药生产厂已达1600家左右,农药年产量达47.6万吨。其中,有机磷农药的生产占农药工业的50%以上。该种农药废水的特点是:有机物浓度高、污染成分复杂、毒性大、难降解、水质不稳定等[7]。比如,在除草剂草甘膦的生产过程中[8],浓缩母液过程会产生浓度很高的磷酸盐和氯化钠废水,其COD为50 000 mg/L左右,盐类的含量可达150 g/L。对于此类高COD、高盐农药废水,必须采取有效处理措施进行处理。否则,必将造成严重的环境污染。

除此之外,在其他化工生产过程中,也会有高盐废水产生。例如,氨碱法制备纯碱生产中,蒸氨处理后系统排放废水的可溶性盐含量一般可达15%~20%,其中大部分为CaCl2、NaCl[9]。在煤化工行业中,含盐废水经过热浓缩工艺后,外排的浓缩废水含盐量可达20%以上[10]。对于化工过程中产生的高盐废水,由于来源于不同化工产品与生产工艺,高盐废水的性质也各异。因此,对于化工生产中直接产生的各种高盐废水,需要按照高盐废水的不同来源、性质进行分类并选择最优工艺处理。

1.2 来自化工废水处理与淡水回收利用过程的浓盐废水

在化工废水处理过程中,废水的来源、组成都不相同,处理工艺方法也很多,但是都是以降低废水COD含量、最后回收部分“淡”水为目的的。由此,在废水处理 COD值达标之后,将会进一步采用反渗透等技术,回收部分“淡”水进行回用,以节约水资源。在整个工艺进程中,预处理系统、水处理药剂的加入及水的回用都导致废水中盐含量的增加和浓盐水的形成。

许多工业废水都含有机/无机混合污染物,在某些废水中甚至含有不利于微生物生存或难生化降解的污染物。这样,有必要通过物化预处理提高废水的可生化性。废水经过预处理之后,虽然废水中的有毒类、难降解类含量会有所降低,但是各种添加剂的加入会使废水中盐类含量增加,形成含盐较高的废水。同时,脱盐预处理也会产生含盐量较高的浓盐废水。

一般地,降低废水 COD的方法可分为物化法和生物法。其中,生物法具有成本低等优点,是首选处理方法[11]。对于生化性较差的废水,采用物化-生化耦合工艺技术进行处理,已经成为当今难生化废水处理技术的发展趋势。近年来,各种用于废水处理的耐盐菌已经得到了深入的研究与利用,使得处理废水的盐含量有一定提高[12]。虽然废水中的含盐量还是应有所控制、不宜过高,但是研究发现[13],当盐质量分数达到3.5%时,COD 去除率可以达到60%;同时,废水中最高盐含量达到5%时,采用耐盐菌进行生化处理也是有效的。可见,随着废水处理技术和工艺的发展,特别是物化法和生物法工艺的联合应用与耐盐菌种的研发与实践,都使得废水在 COD达标处理的同时,排放水中的可溶性盐含量会有一定程度的提高,导致了含盐水的形成。

众所周知,反渗透膜技术是一种常用的脱盐技术。目前,适用于工业规模的反渗透膜,主要包括乙酸纤维素和聚酰胺膜,其盐截留率为 94%~97%[14]。废水通过物化、生物等方法使废水达到排放标准。为了回收循环部分淡水资源,一般采用反渗透膜技术,回收、循环利用最高达70%的水。当前,在实际生产过程中,反渗透膜的产水率一般在50%~60%[15]。所以,合格排放水经过反渗透技术处理,回收、循环利用50%~60%淡水后,排放的废水盐浓度将提高一倍以上,从而产生浓盐废水。

2 浓盐废水的处理

如上所述,浓盐废水可以分为两类:第一类是化工生产中某些农药、印染工艺中产生的废水,此类高盐废水具有黏度、COD特别高的特点;第二类是废水处理过程中,回收、循环利用60%左右后形成的浓盐废水。近年来,随着生化技术的进步与发展,耐盐嗜盐菌的成功分离、培养、驯化使得采用生化方法处理浓盐废水成为可能,特别是利用耐盐嗜盐菌种,采用物化-生化耦合工艺技术,更加促进了浓盐废水处理的工程化[16]。工程技术人员也提出了利用耐盐嗜盐菌,采用多技术的组合工艺处理浓盐废水的建议[17]。不难看出,生化技术的发展,虽然提高了菌种的环境适应性,可以降低浓盐废水中的 COD含量。但是,由于耐盐嗜盐菌的环境适应性有一定限度,仍然有大量的浓盐废水面临有效处理的难题。同时,即使浓盐废水的COD处理达标,如果这类含盐“合格水”大量排放,仍然会对环境的水体和土壤造成危害。只有将浓盐废水中的 COD去除,同时将浓盐水的可溶性盐类物质分离处理,才是浓盐废水的最终处置目标。也只有这样,才能更多地回收利用水资源。为此,有人提出了“浓盐水低温热利用-蒸发-结晶工艺”技术处理此类废水[18]。然而,最终结果并不是得到该工艺技术期望得到的结果——工业盐和回用淡水。这是因为废水中的盐类物质多为氯盐,在水中的溶解度特别大,采用浓缩、降温的结晶方法,根本无法高效分离出盐类物质。由此,对浓盐废水通常充分利用生产预热资源,采用蒸发法对其继续进行浓缩处理,再次回收部分淡水资源,而得到的却是高盐废水。

采用蒸发法进行脱盐处理,其优势在于所得淡水水质好。目前,工业废水的蒸馏法脱盐回收淡水技术基本上都是从海水脱盐淡化技术基础上发展而成的[19]。蒸馏法的实质是利用热能将溶液蒸发,而后对水蒸气进行冷却来回收淡水的方法。由于技术不断地改进与发展,该法仍在不断地创新发展中,如多效蒸发、膜蒸馏等。

多效蒸发装置最早多应用于海水淡化过程。目前,在水处理方面的研究应用也日益增多[20]。由于低温多效蒸馏技术具有节能的优点,近年来发展迅速,装置的规模日益扩大,成本日益降低,其主要发展趋势为提高装置单机造水能力、采用廉价材料降低工程造价、提高操作温度、提高传热效率等。于永辉等[16]采用其他工艺与低温多效蒸发组合工艺处理高盐度高硬度的稠油废水,结果表明,采用以低温多效蒸发为核心技术处理稠油污水是可行的。李清方等[21]针对污染物成分复杂、污染性强、不适合膜法脱盐的废水,提出用多效蒸发技术对油田污水进行集中脱盐处理的技术方案,研究表明,在最佳条件下,浓缩排出的废水中盐类物质含量可达8%以上。

膜蒸馏是一种新型分离技术,是膜分离技术与传统蒸发过程相结合的新型膜分离过程。膜蒸馏相对于其他膜分离过程的主要优势之一是受溶液浓度的影响很小。Schofield等[22]对盐溶液的实验研究表明,5 mol/L的NaCl溶液中水的饱和蒸汽压比纯水仅下降了25%,膜蒸馏通量下降了30%。由此可见,膜蒸馏相对于其他膜分离过程可以处理极高浓度的水溶液。赵晶[23]发现,利用真空膜蒸馏(VMD)处理反渗透浓水时,随着浓缩过程的进行水通量有所下降,但产水的除盐率能达到99%以上。同时,产生部分高含盐废水,其含盐量达到15%以上,是反渗透浓水含盐量的4倍多。膜蒸馏本身的特点决定了该技术与其他分离技术相比有着一些的优点,如膜蒸馏过程操作压力和温度较低、蒸馏液纯净等。但是,膜蒸馏目前还存在着很多不足,如热传导过程中传热效率低、膜孔易堵塞、膜结构的造价较高、局限性较大、膜材料仍需改进等。可见,浓盐水经过蒸发工艺处理,除得到一部分淡水外,还得到部分高盐废水,需要进一步处理,以实现可溶性盐类物质的彻底分离。

3 高盐废水的处理技术

3.1 焚烧工艺技术

如前所述,对于高COD、高盐废水,可采用直接焚烧的方法进行处理。焚烧法处理高盐废水始于20 世纪50 年代,是将高盐废水呈雾状喷入高温燃烧炉中,使水雾完全汽化,让废水中的有机物在炉内氧化分解成为二氧化碳、水及少许无机物灰分[24]。一般认为,COD≥100 000 mg/L、热值≥2500 kcal/kg 的有机高盐废水或有机成分质量分数高于10%的有机高盐废水采用焚烧法处理较其他方法更加经济、合理。对于COD为10 000~100 000 mg/L、热值250~2500 kcal/kg 的有机高盐废水,在燃烧时需要补充辅助燃料[25]。

在高盐有机废水焚烧前,应当过滤废水中的悬浮物,或者采用加热等方法降低废水黏度,以防止堵塞喷嘴并提高废液雾化效率。对于不同类型的工业高盐废水,有时还要进行酸碱中和处理,以防止酸腐蚀设备、过碱出现污垢。在焚烧阶段,焚烧温度需要根据高盐废水物性确定,还需控制焚烧时间、通气量等因素,以达到较好的焚烧效果。最后,在烟气处理阶段,由于废液中常含有 N、S、Cl等元素,通常焚烧会产生含NOx、SOx和HCl的污染性气体。因此,对产生的烟气需进行净化处理,达标后才可排放。

3.2 蒸发浓缩-冷却结晶工艺技术

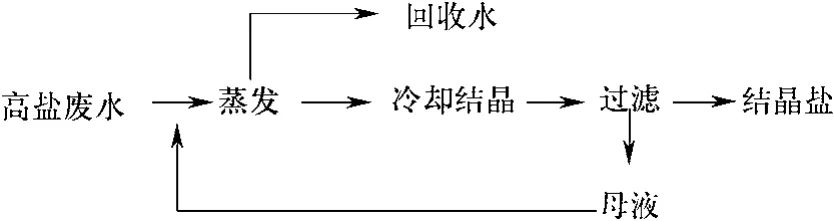

蒸发浓缩-冷却结晶工艺技术是通过蒸发,使高盐废水浓缩,最后对浓缩液进行冷却,从而使高盐废水中可溶性盐类物质结晶分离出来的工艺技术。该工艺能使部分盐类物质分离出来,得到结晶盐类化合物,而结晶母液则需要返回至前面蒸发工段进行再循环蒸发浓缩处理,其工艺流程如图1。

图1 蒸发浓缩-冷却结晶工艺流程示意图

该工艺技术适用于高盐废水中COD相对较低、所含盐类的溶解度相对温度变化敏感的高盐废水,通过控制结晶温度,可能得到比较纯净的结晶盐。其缺点也是显而易见的,当废水中盐类相对的温度变化不敏感时,例如,废水中所含主要盐类为氯化物时,采用冷却结晶方式进行盐的分离,效率很低。此外,在冷却结晶工艺中,会有大量冷却母液需要返回到前段工艺流程再次加热蒸发、浓缩处理。这样,会导致整个工艺流程长、能耗高,处理效率较低。所以,迫切需要开发一种能高效分离高盐废水中盐类物质的工艺方法。

3.3 蒸发-热结晶工艺技术

蒸发-热结晶工艺流程如图2。

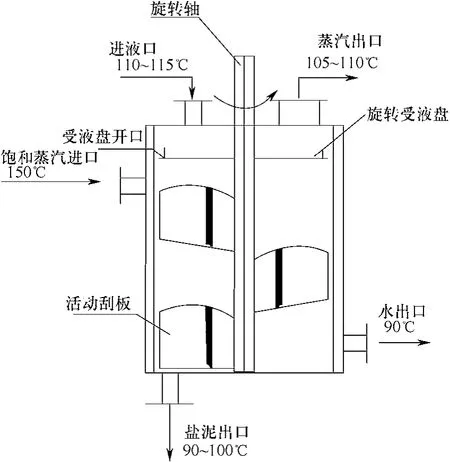

在蒸发-热结晶工艺流程中,首先将高盐废水进行蒸发、浓缩,随后利用旋转薄膜蒸发器,对高盐废水浓缩液进行继续加热,使其进一步蒸发、浓缩,形成过饱和盐液。最后,通过冷却,使过饱和盐液温度降低至 40 ℃以下,得到盐泥,从而实现高盐废水中可溶性盐类物质的彻底分离。其中,关键设备是旋转薄膜蒸发器,其结构原理示意图如图 3所示。

图2 蒸发-热结晶工艺流程示意图

图3 旋转薄膜蒸发器结构原理示意图

由图3可见,在旋转薄膜蒸发器的内部,装有一个带旋转轴的受液盘和刮板,高温的高盐浓缩液由进料口进入受液盘后,随着旋转抛散至蒸发器四壁并受热蒸发,形成盐泥。其中,蒸汽由蒸发器上端的蒸汽出口排出。在此进程中,旋转轴上的刮板将盐泥刮下来,从蒸发器下端出口排出。为确保旋转薄膜蒸发器的防腐性能,可选用 316L不锈钢、石墨或钛合金等优良防腐、耐温、传热性能好的材料进行加工。

蒸发-热结晶工艺技术的创新在于:采用薄膜蒸发方式,处理含盐的黏稠浓缩液,其蒸发效率高,容易使含盐浓缩液达到过饱和,有利于盐类物质持续不断地从黏稠液中分离出来,从而实现了盐类物质分离的连续化,并且无母液返回再次循环加热,能耗较低。由此,该工艺技术对高盐废水中所含盐类物质无特殊要求,能实现对所有高黏度、高盐度废水的高效、连续处理,并能够实现盐类物质的100%分离。目前,该工艺技术已成功用于酸性高盐废水的回收处理[26]。

4 结 语

为充分回收、循环利用水资源,减少各种高盐废水对水资源的“盐化”污染和对土壤造成的盐碱化危害,加强高盐废水的有效处置,实现盐与水的高效分离,具有重要意义。

对于某些高盐、高 COD废水,在采用直接焚烧方式处理时,需要加强废气污染的控制。对低COD、可溶性盐对温度较敏感的高盐废水,利用蒸发浓缩-冷却结晶工艺技术可实现部分可溶性盐类物质的分离。

比较起来,蒸发-热结晶工艺技术适用于处理高COD、高盐废水。该工艺技术对高盐废水中可溶性盐的种类无特殊要求,且含盐量越高,分离效率越高。但是,对于热结晶所产生的盐泥或盐渣的深度处理与回收利用等工艺技术还待进一步研究开发。

[1]Binder. Use of SBR'S to treat pesticide wastewater. Presented at the notre dame/miles hazardous waste conference[D]. South Bend:University of Notre Dame,1992.

[2]郭沙沙,张培玉,曲洋,等. 高盐废水生物处理研究进展与可行性分析[J]. 四川环境,2009,28(3):85-88.

[3]易绣光,林俊岳. 利用嗜盐及耐盐菌处理高盐废水的现状与展望[J]. 江西农业学报,2012,24(7):121-122.

[4]董奎勇,陈余. 印染废水及其治理技术[J]. 纺织导报, 2010(12):49-56.

[5]包勇. 高浓度含盐染料废水电混凝处理研究[J]. 工业水处理,2006,26(7):33-35.

[6]张曦乔,刘晓坤. 有机磷农药废水的产生及处理[J]. 环境科学与管理,2007,32(1):97-99.

[7]桥彩山,王中伟. 我国农药废水的处理现状及发展趋势[J]. 环境科学与管理,2006,31(7):111-114.

[8]刘根夫. 草甘膦的清洁生产[J]. 农药,2005,44(12):563-564.

[9]杨燎原. 氨碱法生产中高盐废水 SS测定方法的研究[J]. 纯碱工业,2012(5):7-10.

[10]郭森,童莉,周学双,等. 煤化工行业高含盐废水处理探讨[J]. 煤化工,2011(1):27-30.

[11]马春燕. 印染废水深度处理及回用技术研究[D]. 上海:东华大学,2007.

[12]郭健博,周集体,王栋,等. 耐盐菌群对高含盐染料模拟废水的脱色实验研究[J]. 环境污染治理技术与设备,2005(12):31-36.

[13]文守成,马文臣,许建民,等. 油田高盐浓度废水对其生化处理的影响[J]. 油气田环境保护,2005,15(2):17-19.

[14]Dae Hyun Kim. A review of desalting process techniques and economic analysis of the recovery of salts from retentates[J].Desalination,2011,270:1-8.

[15]许江涛,周军. 反渗透水处理技术及其应用[J]. 河南科技,2009(10):60-61.

[16]钟璟,韩光鲁,陈群. 高盐有机废水处理技术研究新进展[J]. 化工进展,2012,31(4):920-926.

[17]余海晨,钟沛文,高玮,等. 合成化工高盐废水的零排放工艺设计及研究[J]. 城市环境与城市生态,2013,26(1):44-46.

[18]于永辉,孙承林,杨旭,等. 稠油污水低温多效蒸发深度处理回用热采锅炉中试研究[J]. 水处理技术,2010,36(12):98-102.

[19]张新妙,刘正,赵鹏. 膜蒸馏技术在石化废水处理领域的应用进展[J]. 化工环保,2009,29(1):35-37.

[20]吴晶. 多效蒸发处理高盐废水及其化工模拟[D]. 上海:华东理工大学,2011.

[21]李清方,刘中良,韩冰,等. 基于多效蒸发技术的油田污水淡化系统及分析[J]. 热科学与技术,2011,3(10):201-208.

[22]Schofield R W,Fane A G,Fell C J D,et al. Factors affecting flux in membrane distillation[J]. Desalination,1990,77:279-294.

[23]赵晶. 膜蒸馏过程优化及其在 RO浓水处理中的应用[D]. 天津:天津工业大学,2008.

[24]宋明川,王家彩,王秋慧,等. 焚烧法处理巴豆醛废水[J]. 西南给排水,2011,33(3):34-36.

[25]吕宏俊,郭和民. 焚烧法处理有机废液的工艺选择[J]. 中国环保产业,2005(12):15-18.

[26]席英信,雍兴跃,郝彦军. 废盐酸回收新技术在冷轧厂的应用[J].轧钢,2009,26(2):25-27.