汽车座椅钣金件成形工艺性分析

陕西凌云电器集团有限公司 (宝鸡 721006) 贺慧清 安保新

1.冲裁件结构分析

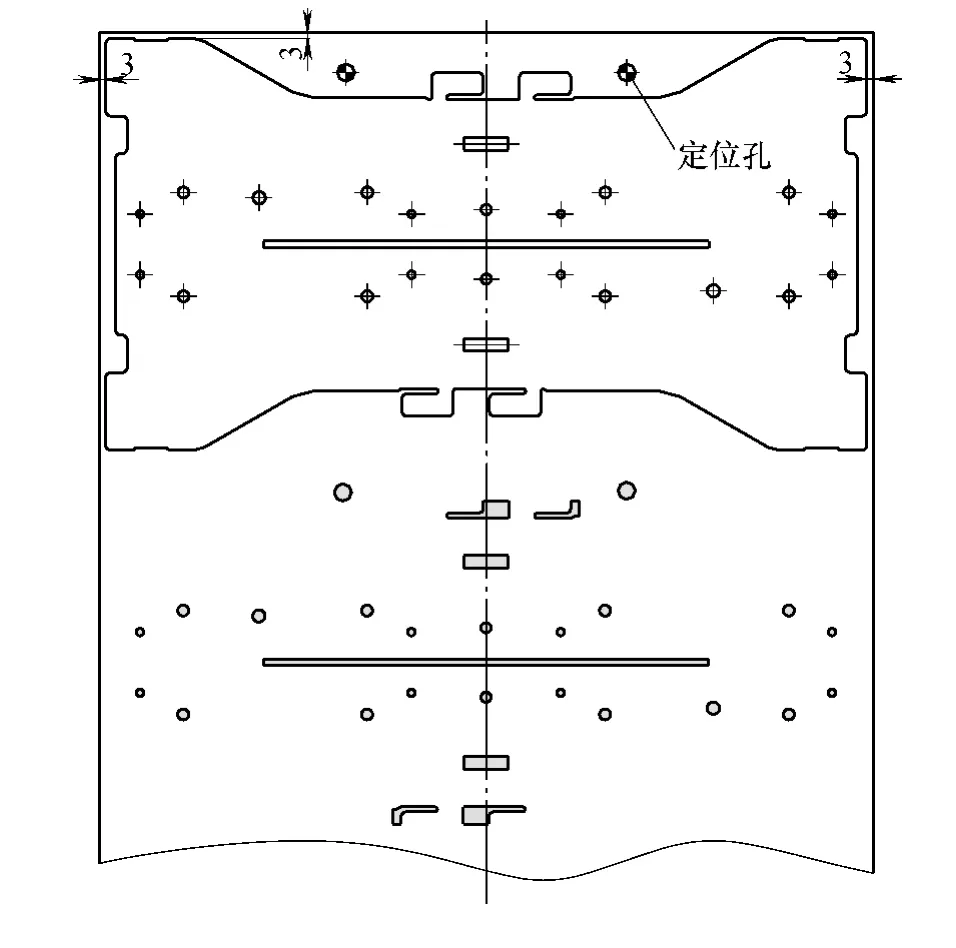

冲裁件材料为Q235,料厚2 mm,含碳量适中,综合性能较好,强度、塑性和焊接等性能得到较好的匹配,用途非常广泛。冲裁件零件如图1所示。

图1 冲裁件零件图

从图1可以看出,该冲裁件有以下结构特点:

(1)冲裁件左、右成形,弯曲形状及尺寸以中心对称。

(2)主视图上左、右两边孔也基本呈对称状,只是左边多了2个孔 (特形孔及特形孔右边的1个孔)。

(3)俯视图左、右两边孔及压台孔呈完全对称状。

(4)冲裁件上、下两边呈典型的不对称状。一边是复杂的曲面成形,深度达42 mm;而另一边却是简单的折弯,高度仅为6 mm。

从图1可以看出,该冲裁件是一个较为复杂的零件,必需通过冲孔模→落料模→成形模→切断模→压台模→折弯模等一系列冲压工艺手段才能完成零件的成形。因此,合理的工艺方案的设计,即零件的展开排样→冲孔→落料→成形→切断→压台→折弯等一系列冲裁、成形工艺顺序的安排,不仅影响冲裁件的质量,而且对模具的寿命和生产效率都有着非常大的影响。

2.方案确定

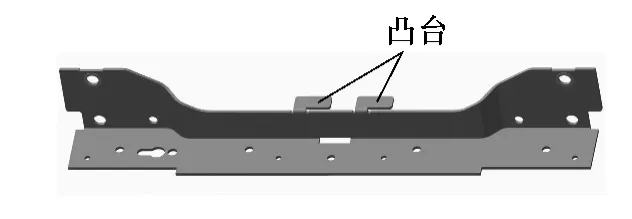

首先,对该冲裁件进行展开,如图2所示。

从冲裁件的展开图可以看出,仅从冲孔、落料、压台和侧耳成形方面,该冲裁件的上下不对称性都不足以影响到工件的质量和模具性能。但在引伸成形模设计方面,如果直接引伸成形,则成形模压力中心与冲头把的中心即压力机的施力中心就会发生严重偏离,导致产生偏弯矩。不仅造成压力机的导轨和成形模的导向机构产生不均匀磨损,而且使成形模发生倾斜,间隙不均匀,刃口迅速钝化,冲裁件成形质量降低,成形模寿命缩短。

图2 冲裁件展开图

通过以上分析,零件在引伸成形环节如果是上下、左右对称的话,不仅对压力机有好处,而且零件的成形质量和模具的使用寿命都有很大的提高。

鉴于此,设想对这个不对称的冲裁件在引伸成形工序前采用合二为一的办法,同时,考虑到在后续冲特形孔时方便将它分离成2个零件,使其成为对称的冲裁件 (见图3)。图3中2个特形孔及2个矩形是在引伸成形工序完成后,采用冲孔工序完成特形孔的冲压和零件分离。

图3 对称成形件方案设计

这样一来,就解决了零件在引伸成形时模具压力中心与冲头把的中心严重偏离的问题。

由于该冲裁件料厚δ=2 mm,属于δ>1.5 mm,所以所有模具的卸料、压料方式均采用固定卸料装置。

(1)第一步:冲孔。由于主视图与俯视图上孔成形后不在一个平面,为了避免图1俯视图上的孔产生形变,所以对不同两个面上的孔要分次进行,即需要2副冲孔模。

另外,由于主视图上的特形孔与其右边φ6.2 mm孔外轮廓最小距离仅为2.1 mm,距离太小,所以冲特形孔还需与冲主视图上的其他孔分开进行。因此,在确定方案时就考虑将冲特形孔与分离零件一起进行。

(2)第二步:落料。根据该冲裁件的材料厚度(δ=2 mm)及形状特征 (类似矩形),落料冲裁设计为四周搭边,搭边统一选为数值3 mm。冲孔落料排样如图4所示。

图4 排样图

(3)第三步:成形。从图3可以看出,采用一模两件的方案后,原来不对称的冲裁件就变成了一个完全对称的冲裁件。这样,不但能使引伸成形模的布局设计简单,而且模具导向和压力机导轨的受力都非常有利。引伸成形后的零件如图3所示。

(4)第四步:冲特型孔及零件分离。引伸成形工序完成后,采用一副冲孔模冲掉图3中阴影部分的2个特形孔及2个矩形。这一工序完成了该冲裁件上特型孔的冲裁、需要折弯的另一边的两端缺口的冲裁及两个完全相同的半成品的分离。

(5)第五步:成形面冲孔。两个完全相同的半成品分离后,采用独立的冲孔模对该冲裁件的成形面的6个孔冲孔工序 (见图5)。

图5 冲孔

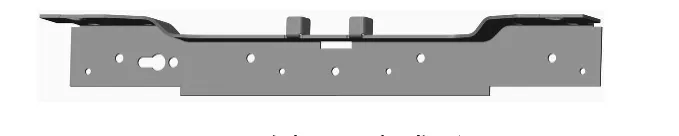

(6)第六步:侧耳及凸台成形。钣金件 (见图1)俯视图上的冲孔工序完成后,就可以对侧耳进行折弯成形了 (见图6),在这副折弯模设计中,还可以将两处凸台一次成形。即侧耳第一次成形还包括压两处凸台工序。

图6 侧耳及凸台成形

(7)第七步:侧耳二次成形。侧耳第一次成形后,以与成形侧耳面相对应的平行面上的任意两孔定位,然后再对侧耳进行二次成形 (见图7)。

图7 侧耳二次成形

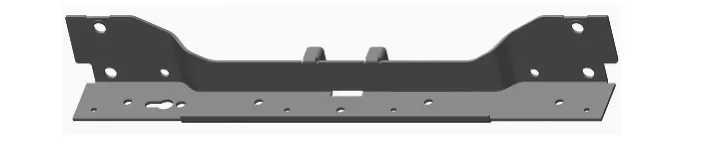

(8)第八步:主视图小凸边折弯成形。最后在数控折弯机上对图1所示主视图的另一边进行折弯,至此这个汽车座椅冲裁件就彻底完成了 (见图8)。

图8 成形后的冲裁件

综上所述,完成这一汽车座椅上的钣金件就需要冲孔模1、落料模、引伸成形模、冲孔模2(见图6)、冲孔模、侧耳成形模、压台和侧耳二次成形模共7副冷冲模。

3.模具设计及制造

通过以上对这个汽车座椅冲裁件成形工序进行分解,设计出合理的成形工艺方案后,其一系列模具的设计过程就变得简单、明晰了。

(1)模具设计。作为冲孔、落料、侧耳打弯成形及压台等模具的设计只要毛坯或半成品定位可靠、间隙取值合理、卸料方便,模具的设计基本不存在什么问题。

这里要说的就是上述第三步中成形模的设计:①在以上的措施中已经将冲裁件的成形进行了调整,使其成为对称成形,避免了成形模诸多的不足。②冲裁件的材料为 Q235,这是一种屈服极限为235 MPa左右的低碳钢,强度、塑性等性能均较好。③冲孔、落料后,冲裁件上有了许多可以定位的孔,选取其中2个尺寸在φ6~φ8 mm范围内的孔进行定位即可。④根据黑色金属弯曲单面间隙Z/2=t(1+n),其中n是根据弯曲件高度H和弯曲线长度B而决定的系数。我们知道冲裁件材料厚度t=2 mm,H=42 mm,B=352 mm。由此可见,B>2H,根据表查到n=0.15,则单面间隙为2.3 mm。

当这些细节问题都得到妥善处理后,成形模的设计就会达到事半功倍的效果。

一般情况下,冲裁模的凸凹模我们都会采用工具钢T8A、T10A,辅助的卸料板、固定板采用Q235钢,模架一般采用相应大小的标准模架。

(2)模具制造。对于冲裁件中冲孔模、落料模、成形模、侧耳打弯成形模及压台中凸模、凹模、卸料板、固定板及垫板等的制造,无非就是一些车、铣、刨和磨等的基础加工,在模具制造上根本不存在什么问题。

4.试用效果

该冲裁件成形系列模具设计、制作和装配完成后,经过试模,结果显示,工艺性良好,冲裁件尺寸及外观完全符合图样要求,成功实现了这个冲裁件从坯料到成形零件的转变。

5.结语

该冲裁件的完成,不但满足了生产需要,而且为需要引伸成形要求的、两边成形力量悬殊的、非对称类冲裁件的制造积累了丰富的经验,同时也大大提高了我们设计冲裁件工艺方案的水平。