基于超弹性本构模型的船用气囊刚度研究

余 龙,李 尧,夏利娟,丁金鸿,杨 启

(1.上海交通大学 海洋工程国家重点实验室,上海200240)

(2.上海交通大学材料科学与工程学院,上海200240)

船用气囊(ship airbag)是一种比较特殊的船用装备,外部壳体材料为多层覆盖的橡胶织物,使用时充入空气,在一定的内部气压下可提供相当高的承载能力,使用后只需释放空气即可,未充气时气囊并非完全柔性,具有一定的形状和硬度.船用气囊是我国首创搬运重型结构及船舶下水的辅助工具,并成功应用于国外项目[1].船用气囊下水已经过了30多年的探索和实践,在国内造船业得到广泛使用,下水船舶最大载重量已达7万吨.在气囊的研制上,我国处于国际领先,现在的昌林气囊已经是第五代产品,其爆破压力[2-3]可达1.11 MPa,已在船舶、海洋平台及疏浚工程船的下水工艺中成功使用.经过不断经验摸索,积累大量下水实践数据形成了相关国家标准[4-6]以及国际标准[7].然而,船用气囊承担的载荷不断提高,施工的风险也随之增加,仅依赖经验已不能面对新的挑战,亟需理论研究支持,这已是各界的共识.气囊的压缩变形量与承载力之间的关系即为气囊的刚度[8].刚度表征充气气囊承压变形后所能提供的支承力,是将船用气囊视作等效弹簧方法的基础,又因为可获取实验或实测数据,可视为气囊下水研究的突破口,一直为研究者们所青睐.前人的研究大多基于已有气囊的实验数据:或直接预报气囊的非线性刚度,结合全船有限元建模分析气囊下水静态过程中船体结构的应力及气囊受力[9],或是通过有限元方法模拟气囊的变形和材料特征[10];还有采用Mooney-Rivlin超弹性模型模拟气囊囊体材料,得到与实验数据的对比,讨论气囊囊体材料特性[11].然而,截至目前对刚度的研究,都基于特定直径的气囊实验数据,结论具有局限性,尚缺乏对船用气囊囊体材料的探究和分析.在空气弹簧、轮胎工业领域对于类似气囊囊体橡胶复合材料的研究方式[12-13]可以借鉴到船用气囊领域,即从气囊囊体材料的特征入手进行相关分析,得到一般性的结论.文中对船用气囊囊体材料的单轴拉伸过程进行实验和有限元建模分析,研究了合适的本构模型表达气囊囊体材料特性,并结合实验分析确定其材料特性参数.在此基础上,建立船用气囊的三维模型,对某典型承压气囊进行了数值分析和实验结果的比较.

1 超弹性材料的本构模型

本构方程用来描述材料的应力应变关系.超弹性材料本构通常假定存在一个潜在的应力势能函数.一些著名的超弹性本构模型包括Mooney-Rivlin材料模型、Yeoh材料模型和 Ogden材料模型[14-15].

1.1 Mooney-Rivlin 模型

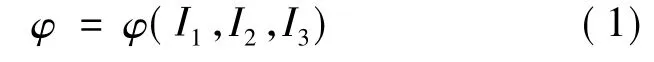

Mooney-Rivlin是橡胶大变形的超弹性本构模型,模型是不可压缩和初始各向同性的,因此其势能函数φ的形式:

对于不可压缩材料,I=det F=1,因此,I2=det C=J2=1.

式中:I为Jacobian行列式;F为变形梯度;C为右Cauchy-Green 变 形 张 量;I1,I2,I3分 别 为 右Cauchy-Green变形张量的第一不变量、第二不变量和第三不变量;C10,C01为材料参数.

1.2 Yeoh模型

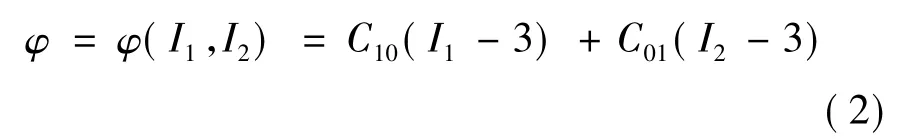

Yeoh模型是多项式模型的一种,其势能函数形式如下:

式中:C10,C20,C30为材料参数.

1.3 Ogden模型

Ogden模型的势能函数如下:

式中:μi和 αi为材料参数;l1,l2,l3分别为3 个主方向的延伸率,即材料拉伸后的试样长度与初始试样长度的比值;N为多项式阶数.

2 气囊囊体材料单轴拉伸实验

2.1 实验准备

船用气囊采用超弹性本构模型,由于方程中含有材料特征参数,采用了最新一代气囊的囊体材料进行实验.由于囊体材料属于复合材料,按照国标GB/T 528-1998规定的标准制作橡胶试样[16],两个主应力拉伸实验在上海交通大学材料学院拉伸实验机Zwick 8406上进行.

试样形式如图1,气囊长度方向即沿着纹理方向为纵向,横截面方向即垂直于纹理方向为横向(图1),一共制作横向3块、纵向3块试件,分2组进行测试.

图1 横向试件尺寸Fig.1 Dimension of transversal test case

2.2 实验过程及结果

在量程为50 kN实验机持续作用下,横向试件很快出现拉伸断裂(图2),可以清晰地辨别内部交错的帘线断裂处靠近圆弧过渡处和外部橡胶层中部断裂处.相比较而言,纵向试件的断裂就迟得多,断裂处靠近圆弧过渡处(图3).

图2 横向试件断裂Fig.2 Damage of transversal test case

图3 纵向试件断裂Fig.3 Damage of longitudinal test case

根据仪器对测量数据的综合,可得到应力应变ε曲线(图4).根据图4,纵向拉力σy远大于横向拉力σx数值,气囊纵向发生破坏之前,横向已经发生破坏,但两者的拉伸比基本接近,因此为了简化,根据实验结果可假设气囊材料为各向同性,材料力学特性和变形特征表现均遵循横向拉伸实验结果.

图4 单轴拉伸应力应变(伸长比)Fig.4 Stress-strain curve for uniaxial tension test

3 单轴拉伸材料实验的有限元仿真

将实验数据输入ABAQUS中并进行最小二乘法拟合[17],发现采用不同的超弹性模型得到的数据差异较大.被广泛应用的Mooney-Rivlin两参数线性模型不能反映超弹性的非线性应变特征,而Yeoh模型和3阶Ogden模型较为符合,但3阶Ogden模型不稳定,最终选择Yeoh模型作为囊体材料的超弹性本构模型.

选择合适的超弹性模型后,采用有限元方法对拉伸实验进行数值仿真.试件有限元模型采用壳单元,网格划分采用全部四边形网格,近1 000单元(图5),在这一网格尺度计算数值趋于稳定.

图5 横向试件有限元网格Fig.5 FE model of transversal test case

采用Rebar单元模拟帘线的作用,加载过程与实验一致,在最大拉伸量时,可以得到试件的Mises等效应力分布如图6,7所示.

图6 横向试件有限元拉伸实验仿真应力云图Fig.6 Stress contour of transversal test case FE computation results

图7 纵向试件有限元拉伸实验仿真应力云图Fig.7 Stress contour of transversal test case FE computation results

从图中看出,拉伸产生的最大应力均发生在试件圆弧和直线过渡处,高应力区域为中间直线段区域,数值仿真的结论与实验的破坏情况基本符合.

4 承压气囊刚度有限元计算分析

由于气囊承压变形测量有一定的难度,已有的实测数据不多,比较系统的是对0.6,0.8 m直径小型气囊在不同的初始空气压力即初始内压下,气囊的变形量、内压和承载力的实测数据研究报告[18].基于前面的超弹性模型数据,建立与实验相同的0.6 m直径,长度为1 m的气囊模型,对不同初始内压下的气囊刚度特性进行研究.为了简化,仅考虑气囊承压圆柱段,忽略锥段的影响.

4.1 加载过程

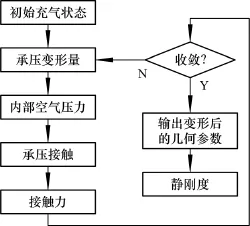

加载流程如图8所示,气囊的初始状态认为是内部充满空气的圆柱体,承压后的压缩量逐渐增大,内部气体压力取自实验数据[17].

图8 加载流程Fig.8 Flowchart of loading process

4.2 接触算法

采用主从节点方法,法向采用硬接触,切向静摩擦系数取为0.5[17].把两个接触体分为主动体与被动体,其优点是两接触体可根据自身情况分网格,可考虑摩擦滑动情况,最后的控制方程为对称的.文中采用该算法求解两个变形体接触问题,以压力平面为主动体,而气囊为被动体,如图9所示.

图9 接触定义及坐标系示意Fig.9 Contact definition and coordinate display

4.3 计算结果及分析

4.3.1 加载过程气囊应力变化

有限元方法可以展示整个变形过程中气囊受力和变形的变化.假设充气气囊初始呈圆柱状,其圆直径为D.经计算发现,60%D压缩变形量是气囊变形中最大应力从承压接触面转移到非承压部分的阈值.

对不同的初始内压计算得到最大压缩量(约70%D)时气囊的应力和变形特征如图10所示.由图中可知初始内压高导致气囊应力水平更加均匀,相同压缩量下最大应力值更低.

由于有限元模型的对称性,气囊承压变化可通过研究1/4模型各节点的接触应力可以获知,节点n分布如图11.

图10 压缩量为70%时气囊应力云图Fig.10 Stress contour at 70%compresson ration

图11 1/4模型节点编号Fig.11 Nodes numbering rules of 1/4 model

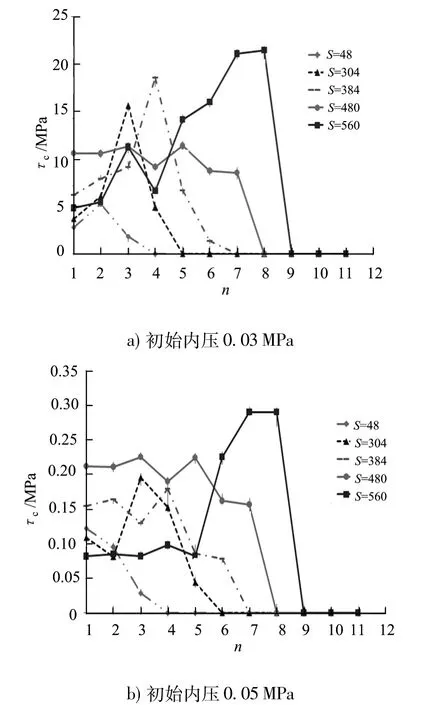

不同初始内压下气囊承压过程囊体应力τ在不同压缩量S时的变化如图12所示,不同初始内压作用下最大应力均未及抗拉强度极限,初始内压高整体应力水平更平均,最大应力值更低,与前面的结论相符.

图12 1/4模型节点应力随加载变化Fig.12 Stress contours for each node of 1/4 model during loading

4.3.2 接触应力和接触面积

对上节的节点分析其接触情况,不同初始内压下承压气囊接触应力τc随加载过程变化如图13所示.不同初始内压下接触应力的数值变化不大,但初始内压高导致初始刚度大,压缩量较小时接触段整体应力水平较高.而在压缩量超过60%后,不同初始压力对最大接触压力几乎无影响,这时气囊均已接近工作极限,继续加大载荷将可能造成破坏.

图13 1/4模型范围各节点接触应力随加载变化Fig.13 Contact stress contours for each node of 1/4 model during loading

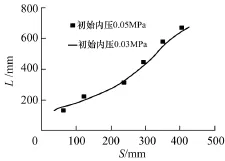

根据计算可得1m气囊在不同初始内压下接触段长度L的对比,S为压缩量,可视作单位接触面积的比较(图14).从图中可知初始内压对接触长度影响不大,初始应力大时接触面积略小,这是因为气囊具有一定的刚度后会阻碍变形.

图14 接触线长度与压缩量之间的关系Fig.14 Contact length changed with variant compress values

4.3.3 初始应力对刚度的影响

从下图15可知,不同初始内压下气囊刚度F计算值与实验值比较结果相符,采用有限元超弹性本构模型可以准确预报气囊刚度.

图15 气囊风度计算与实验比较曲线Fig.15 Numerical and experimental static stiffness comparision

5 结论

船用气囊囊体材料特性是研究气囊力学性能的基础,本文通过对单轴拉伸实验的实验分析和数值仿真,经过比较确定了适于模拟船用气囊囊体材料的超弹性本构模型,并提供了相关材料参数.

1)建立了直径为0.6 m气囊的单位长度有限元模型,对其承压变形过程进行求解,分析承压变形过程中的力学特性.气囊在小变形时承压部分受力最大,而随着变形量的增大,非承压部分受到挤压变形而产生更大的应力,因此大变形时以60%直径压缩量为界,气囊可能破坏发生在非承压部分.

2)分析了承压面积及接触应力随加载步骤的变化过程.不同初始内压下接触面积和接触应力的数值变化不大,但初始内压高的应力水平更为均衡,因为气囊预张紧之故.

3)根据对不同初始内压气囊承载力与变形量也即刚度的计算结果和实验数值比较,文中提出的囊体材料超弹性有限元本构模型能够很好地预报刚度的数值,具有较强的理论和实用价值.

References)

[1]朱珉虎,孙菊香.船舶气囊下水技术的最新进展[J].中外船舶科技,2009(2):21 -29.

[2]孙菊香.一种船用高强度气囊:中国,C2750981[P].2005.

[3]王绍清,朱珉虎.高承载力多层揉压气囊的研制与使用[J].中外船舶科技,2006(1):8-13.

[4]中国船舶工业总公司.CB/T 3795-1996船舶上排、下水用气囊[S].北京:中国标准出版社,1997.

[5]中国人民共和国工业和信息化部.CB/T3837-2011船舶用气囊上排、下水工艺要求[S].北京:中国标准出版社,2011.

[6]中华人民共和国交通部.JT/T 302-1996船用气囊技术条件[S].北京:中国标准出版社,1996.

[7]国际标准化组织ISO.ISO 14409,船舶与海洋技术:船舶下水用气囊[S].北京:中国标准出版社,2011.

[8]刘宏亮,夏利娟,余龙.基于褶积积分的气囊支撑船体结构振动响应研究[J].振动与冲击,2013,32(12):22-26.Liu Hongliang,Xia Lijuan,Yu Long.Agasbag supporting hull structure's vibration response based on Duhamel integration[J].Journal of Vibration and Shock,2013,32(12):22 -26.(in Chinese)

[9]任慧龙,李陈峰,陈占阳.船舶气囊下水安全性评估方法研究[J].中国造船,2009,50(4):53 -60.Ren Huilong,Li Chenfeng,Chen Zhanyang.Investigation on safety assessment of ship launching with airbags[J].Shipbuilding of China,2009,50(4):53 - 60.(in Chinese)

[10]杜杰.船舶气囊下水的力学计算及工艺优化[D].湖北武汉:武汉理工大学,2008.

[11]刘志毅.船舶下水用气囊力学性能的非线性分析[D].浙江 杭州:浙江工业大学,2011.

[12]危银涛,杨挺青,杜星文.橡胶类材料大变形本构关系及其有限元方法[J].固体力学学报,1999,20(4):281-289.Wei Yintao,Yang Tingqing,Du Xingwen.On the large deformation rubber-link materials:constitutive laws and finite element method[J].Acta Mechanica Solida Sinica,1999,20(4):281 -289.(in Chinese)

[13]吴善跃,黄映云.空气弹簧刚度的有限元分析方法[J].海军工程大学学报,2001,13(6):94 -98.Wu Shanyue,Huang Yingyun.Analysis of air-spring's stiffness by finite element method[J].Journal of Naval Unviersity of Engineering,2001,13(6):94 - 98.(in Chinese)

[14]罗华安,王化明,游有朋.超弹性膜的等轴拉伸实验方法及仿真[J].华南理工大学学报:自然科学版,2011,39(4):56-61.Luo Hua'an,Wang Huaming,You Youpeng.Experimental methods of equiaxial tension of hyperelastic membrane and corresponding simulations[J].Journal of South China University of Technology:Natural Science Edition,2011,39(4):56 -61.(in Chinese)

[15]Ted Belytschko,Wing Kam Liu,Brian Moran.连续体和结构的非线性有限元[M].庄茁,译.北京:清华大学出版社,2002.

[16]中华人民共和国国家质量监督检验检疫总局.GB/T 528-2009/ISO 37:硫化橡胶或热塑性橡胶拉伸应力应变性能的测定[S].北京:中国国家标准化管理委员会,2009.

[17]庄茁,张帆,岑松,等.ABAQUS非线性有限元分析与实例[M].北京:科学出版社,2005.

[18]宋友文,王卫东.船舶上排、下水用气囊检测报告[R].山东 济南:山东大学力学工程测试中心,2006.