基于焊接应力场的高强钢疲劳寿命研究

王庆丰,唐昌德,郝寿军,李永正

(1.江苏科技大学船舶与海洋工程学院,镇江212003)

(2.江苏韩通船舶重工有限公司,江苏南通226000)

众所周知,在多数焊接结构疲劳失效的事故中,主要是由焊接接头的残余应力引起的.随着焊接技术的发展和船舶建造水平的提高,高强度钢越来越多的应用于船舶与海洋工程物的关键部位上.广泛采用高强钢有利于提升船舶结构的强度,同时减小船体结构尺寸,提高经济效益水平和国际竞争力.然而高强钢的特点是屈服强度和极限强度较高,但其弹性模量并未提高,所以其疲劳强度并没有显著提升[1].构件尺寸变小,容易造成焊接变形以及焊接残余应力增大,必然会对结构的疲劳寿命产生较大影响.

目前对疲劳寿命的研究成果中,涉及船用高强钢的文献并不多,更是鲜有同时考虑残余应力的影响[2-5].文中以船舶结构中的典型高强节点(如舱壁与甲板相交处)为对象,按照国标设计T型焊接接头疲劳试件,利用数值模拟和试验手段对疲劳试件的焊接残余应力分布规律进行分析,并将其完整的节点应力以预应力的形式施加到疲劳计算的过程中,研究其对结构疲劳寿命的影响.

1 残余应力对疲劳寿命的影响机理

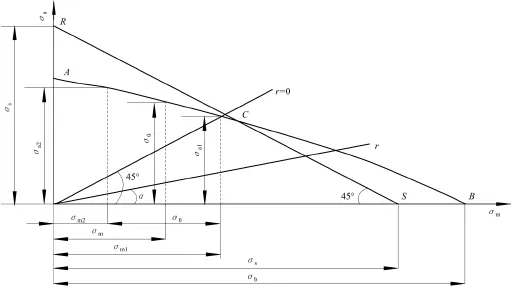

图1为极限应力幅值σa和不同平均应力σm表示的疲劳图,曲线ACB代表不同平均应力σm时的极限应力幅值σa.当接头中的应力振幅大于σa时,将发生疲劳破坏;小于σa时则是安全的.

图1 疲劳强度与 σa,σm的关系[6]Fig.1 Relationship between fatigue and σa& σm

如果接头中存在着残余应力σ0,则它将始终作用于应力σ循环中,使整个应力循环的应力值偏移一个σ0值,如图2所示.如果接头中存在的残余应力σ0为正值,它将与载荷应力相叠加,使平均应力增加为σ0+σm,其极限应力幅值降低到σa1(图1),接头的疲劳强度将有所降低.如果残余应力为负值,使平均应力降低为σm-σ0,其极限应力幅值增加到σa2,接头的疲劳强度将有所提高.

图2 焊接残余应力对疲劳寿命的影响方式[6]Fig.2 Way residual stress influenced fatigue life[6]

2 T型焊接接头试件有限元算例

2.1 结构尺寸及有限元模型

根据《GB3075-2008金属轴向疲劳试验方法》进行试件设计,试件有效段宽度为31.5 mm,材料采用船用AH32钢,其屈服强度σs为315 MPa,极限强度σb为440 MPa,弹性模量 E为2.1×105MPa.运用ANSYS软件对试验试件进行三维建模,单元需要采用带中间节点的三维热单元SOLID90,该单元在应力场计算过程中通过“ETCHG”命令转化为结构单元SOLID186.为了控制计算量,仅建立1/2结构模型,其中对焊缝和热影响区域进行了网格细化,如图3所示.整个模型共计单元16206个,节点75506个.

图3 疲劳试件有限元模型Fig.3 Finite element model of the specimen

2.2 T型焊接接头残余应力有限元分析

通过采用APDL语言进行参数化编程,运用生死单元和载荷步技术,实现对焊接过程的模拟.对应实际焊接过程中出于减小焊接变形的考虑,焊缝分为2层单道焊缝,焊接结束后指定一个相当长的时间模拟其冷却过程,保证温度完全冷却至室温.根据表1所示的焊接参数,通过APDL循环语句,编写子程序采用移动高斯热源加载[7].在应力场分析时,为了防止焊接过程母材发生移动,参照实际焊接过程在水平的端部约束XYZ三向位移并约束对称面法向方向的位移,如图4.

表1 各道焊缝焊接工艺参数Table 1 Schematic of pass sequences along with welding parameters for each pass

图4 疲劳试件有限元模型边界条件Fig.4 Constraint for the specimen

在焊接问题中,结构场的产生是由温度场直接导致的,反之,结构场对温度场的影响甚微,所以焊接过程的物理场是顺序耦合场,可以采用间接法,读取温度场的结果文件对焊接过程的结构场进行分析.最终得到残余应力分布云图(图5),通过后处理模块,提取沿各个路径的残余应力分布曲线(图6-8).

图5 焊接残余应力分布云图Fig.5 Nephogram of residual stress

从应力分布图中可以看出,在焊接结束并进行充分冷却后,存在着复杂的焊接残余应力场,其最大的等效残余应力为276 MPa,达到材料屈服极限的87.6%,如此可观的残余应力量级必将对结构的疲劳寿命造成影响.

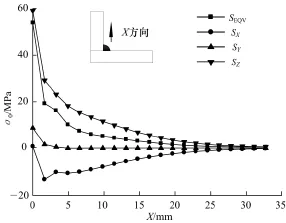

图6为焊趾处平行于焊接方向残余应力σ0的分布.从图中可以看出,沿着焊接Y方向,残余应力呈抛物线状分布,靠近焊缝端部应力较小,而在中部应力较为集中.

图6 焊趾处沿着焊接方向的相当残余应力分布Fig.6 Distribution of residual stress along the welding toe

图7,8为T型试件竖直和水平板上分别垂直于焊接X方向的残余应力分布情况,反映出在焊缝区域及热影响区域存在较大残余应力,当不断靠近试件端部时,残余应力逐渐减小,然后趋于平缓,甚至由拉应力过渡到压应力.

图7 竖直板上垂直于焊接方向的各向残余应力分布Fig.7 Distribution of residual stress on the vertical plate

图8 水平板上垂直于焊接方向的各向残余应力分布Fig.8 Distribution of residual stress on the horizontal plate

2.3 疲劳寿命分析

参照《船体结构疲劳强度指南》[8]中对T型构件S-N曲线的规定,根据式(1)计算疲劳循环次数N;按照焊接接头类型选取计算依据.

式中:A,m 为疲劳试验参数,A=6.319E12,m=3.

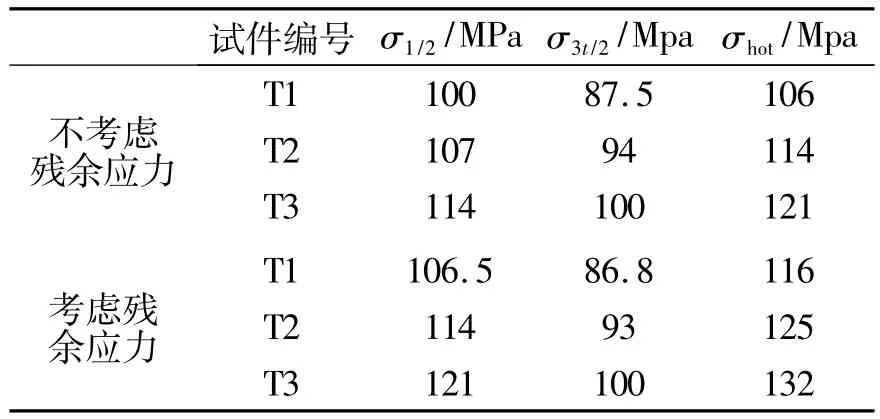

采用热点应力法对T型焊接接头试件进行疲劳寿命分析.焊接接头焊缝附近的应力梯度如图9.t为厚度,根据距离疲劳热点部位t/2和3t/2处的参考应力,使用线性外推法得到疲劳点的热点应力为:

式中:σhot为热点应力,是热点处的表面结构应力;σt/2为t/2处参考应力;σ3t/2为3t/2处参考应力.

图9 焊缝附近的应力梯度Fig.9 Stress gradients around the weld

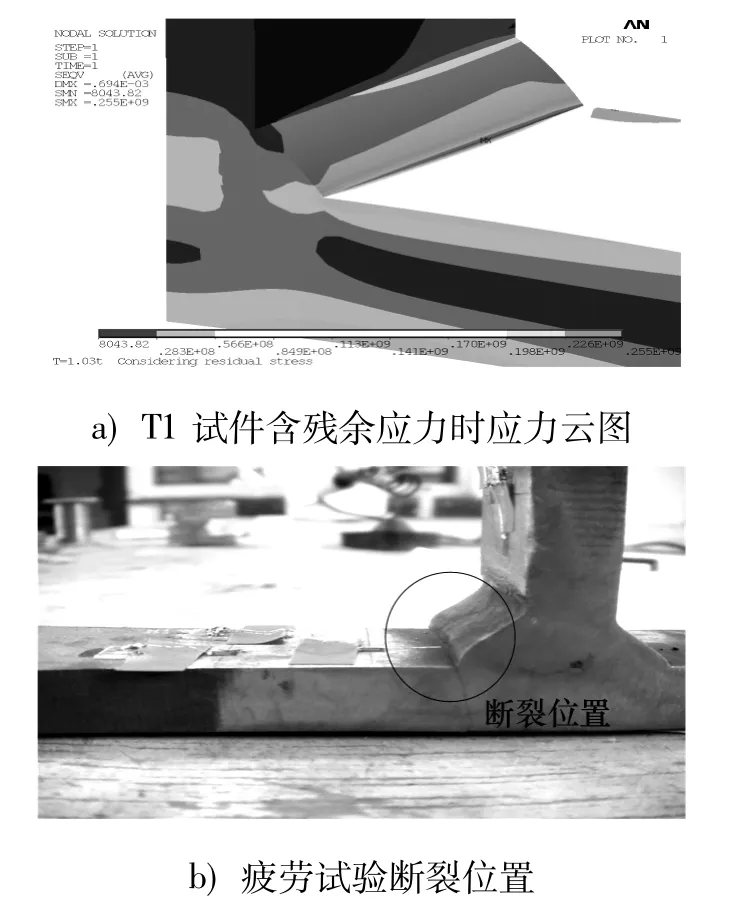

为了在疲劳寿命计算中考虑残余应力的影响,借助ANSYS初应力载荷加载方法,将焊接残余应力分析过程得到的结果写入格式为IST的初应力文件,用ISFILE命令读入初始应力文件,并在此基础上加载拉伸载荷进行进一步的应力场分析.作为对比,不考虑残余应力,对试件在相同载荷组作用下的疲劳寿命进行建模分析,边界条件及载荷施加方式分别如图10,11.典型应力云图如图12a),各个载荷下的疲劳寿命如表2.

1)不考虑残余应力

根据试验过程中工装的设计,对T型试件有限元模型面板端部施加三向线位移约束即ux=uy=uz=0,同时在对称面约束其法向位移,如图10所示.参照疲劳试验的载荷形式,将3组不同的疲劳载荷换算成节点力,施加在腹板轴孔顶部1/3圆周范围的节点上,如图11.

2)考虑残余应力

考虑残余应力时,T型试件有限元模型的边界条件及载荷与不考虑残余应力时的基本一致,区别在于载荷施加时要把残余应力的实际情况以预应力的形式施加到焊缝及其周围.

图10 有限元模型边界条件Fig.10 Constraint for the FEM

图11 T型试件疲劳荷载加载方式Fig.11 Fatigue loads for T-weld specimen

表2 各组T型试件热点应力值Table 2 Hot spot stress of different T-weld specimen

图12 考虑残余应力T1结构应力云图及试验断裂位置Fig.12 Nephogram of specimen T1considering residual stress&broken position of the specimen

3 T型焊接接头试件疲劳试验

实验在MTS疲劳结构试验平台上进行疲劳试验,采用3组T型试件,分别对应3组不同的峰值荷载进行正弦波加载,应力比r为:0<r<1,试验频率为3Hz.试验前通过应变法确定试件的工作载荷,基本思路是在焊缝附近粘贴应变片,通过对试件进行预拉,使其应变值分别对应0.75σs,0.8σs及0.85σs时的应力幅值来确定.应变片粘贴方式如图13.载荷及试验结果如表3,最终疲劳断裂位置如图9b).

图13 应变片粘贴及其编号Fig.13 Numbers for the strain gauge

表3 各组T型试件疲劳寿命[9]Table 3 Life of different T-weld specimen

4 结论

利用ANSYS APDL语言编程实现了T型焊接接头试件焊接过程,得到其焊接残余应力的分布规律.从残余应力空间分布情况可知,在焊缝区和过渡区存在着复杂的应力场,为了较准确地判断残余应力对疲劳寿命的影响,在疲劳寿命计算中应当将残余应力作为单元预应力读取到计算过程中.

结合S-N曲线及有限元分析,分别计算有无残余应力作用下试件的疲劳寿命,计算结果与试验值进行对比分析,可得到以下结论:

1)通过对比有限元计算及实验结果,表明T型焊接接头试件实际疲劳断裂位置与有限元疲劳计算中的高应力区域基本吻合;

2)从数值模拟的应力云图可以看出,在焊趾附近存在较大的焊接残余拉应力,与外载荷作用下产生的拉应力形成正叠加,加速结构的疲劳破坏;而在远离焊缝的区域,各向残余应力逐渐趋于压应力,对该区域结构的应力分布情况起到改善的作用;

3)疲劳寿命试验结果与考虑残余应力的数值模拟结果比较接近,说明数值仿真方法能比较准确的预报结构的残余应力分布规律及其疲劳寿命.同时由于焊接结束后试件存在轻微变形,在疲劳试验加载过程中,随着反变形和外载荷的作用,残余应力会得到一定程度的释放,故而前者小于后者;

4)在残余拉应力的影响下,结构疲劳寿命比无残余应力时显著下降.在排除简化处理和理想化处理带来的误差情况下,说明焊接残余应力会对高强钢试件结构疲劳寿命产生较明显的不利影响.

References)

[1]章漪云,何晓航.高强度钢在船体结构中的应用探讨[J].船舶物资与市场,2004(1):31 -33.Zhang Yiyun,He Xiaohang.High-strength steel application in hull structure[J].Marine Equipment Materials &Marketing,2004(1):31 -33.(in Chinese)

[2]Syahroni N,Berge S.Fatigue assessment of welded joints taking into account effects of residual stress[J].Journal of Offshore Mechanics and Arctic Engineering,2012(134):80-85.

[3]Barsoum Z,Barsoum I.Residual stress effects on fatigue life of welded structures using LEFM[J].Engineering Failure Analysis,2009(16):449 -467.

[4]余天庆,党志杰,陈勇,等.焊接残余应力对焊接构件疲劳性能的影响[J].桥梁建设,2000(2):4-6.Yu Tianqing,Dang Zhijie,Chen Yong,et al.Influences of welding residual stress on fatigue performances of welded components[J].Bridge the Construction Game,2000(2):4 -6.(in Chinese)

[5]卞如冈,崔维成,万正权,等.焊接残余应力对疲劳寿命影响的定量研究[J].船舶力学,2011,15(7):776-783.Bian Rugang,Cui Weicheng,Wan Zhengquan,et al.Aquantitative study on the effect of welding residual stresses on fatigue life[J].Journal of Ship Mechanies,2011,15(7):776 -783.(in Chinese)

[6]黄向红.焊接残余应力对疲劳强度的影响及改善[J].热加工工艺,2010,39(15):167 -169,172.Huang Xianghong.Effect welding residual stresses on fatigue strength and its improvement[J].Hot Working Technology,2010,39(15):167 -169,172.(in Chinese)

[7]宋天明.焊接残余应力的产生与消除[M].北京:中国石化出版社,2010.

[8]中国船级社.船体结构疲劳强度指南[M].北京:人民交通出版社,2007.

[9]李永正.船用AH32钢T型焊接接头疲劳试验报告[D].江苏镇江:江苏科技大学,2012.