汽车后桥焊缝的快速设计方法

周方明,陈丽丽,王华杰,赵永昌

(1.江苏科技大学江苏省先进焊接技术重点实验室,江苏镇江212003)

(2.江苏恩纳斯重工机械有限公司,江苏苏州215434)

(3.泛亚汽车技术中心有限公司,上海201201)

目前全球化市场竞争激烈,客户需求呈现出多变、多样性和个性化,并且要求交货期短[1-2].因此“质量、时间、效益”已经成为现代产品设计的准则,快速设计是企业实施快速响应策略提高市场竞争力的重要内容[3-4].根据德国机械工程师协会(VDI)对企业的调查,虽然产品的设计开发成本通常仅占产品生产成本的6%,但对产品总成本的影响却在60%以上[5].因此许多企业在进行新产品设计时,约20%的设计属于全新结构设计,大部分的零部件设计可由已有的系列产品设计结果中衍变而来[6].

汽车后桥是汽车上重要的零部件,为焊接构件,主要采用机器人MAG焊和电阻点焊.在实际生产中,焊后的汽车后桥既存在一定的焊接残余应力,又产生一定的焊接残余变形,因此,焊接完成后需要进行路谱试验、台架试验等,这样既消耗材料,同时延长了设计周期[7-8].随着信息技术的发展,CAE逐渐在生产中得到应用,常规的CAE操作步骤复杂,需要的参数比较多,设计规范的建立需要一定的试验.而快速CAE设计借助某一个案,简化操作流程.文献[9]对汽车仪表板横梁的焊缝设计采用了快速设计的方法,并取得了一定的成果.文中考虑到后桥设计的特点,应用快速设计法对汽车后桥的焊接温度场、残余应力场以及焊接变形进行预测,并进行安全评估.

1 设计流程

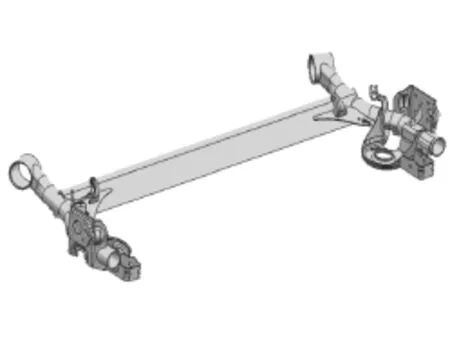

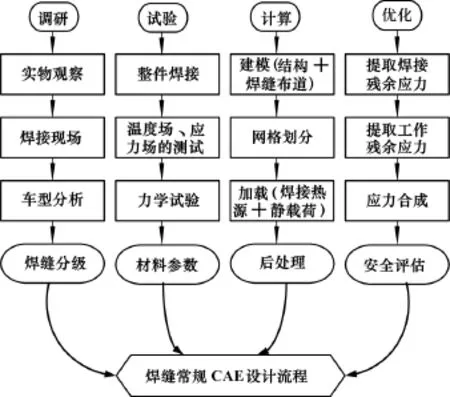

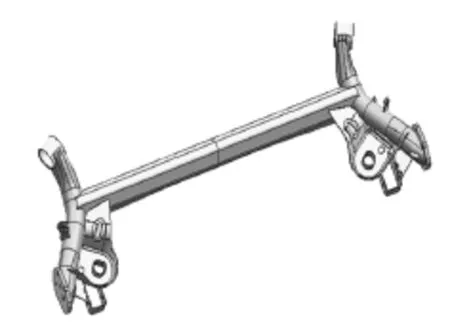

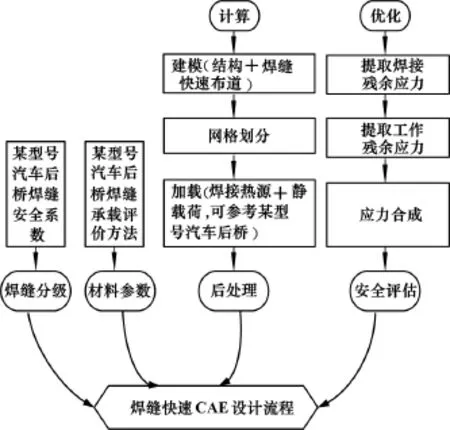

某型号汽车后桥(图1)的焊缝设计采用常规CAE,设计流程如图2.文中的设计是在此基础上,对其产品的改进型(图3)进行焊缝的快速设计,设计流程如图4.在设计时,省去了调研及试验的大部分内容;在计算过程中焊缝的设计采用快速布道的方法,即对比某型号汽车后桥焊缝设计案例,根据焊缝所处的位置,直接调用焊缝模型或者在此基础上修改,加载时焊接热源和静载的处理可参照某型号的处理方式.

图1 某型号汽车后桥Fig.1 Particular model of car's rear axle

图2 常规CAE设计流程Fig.2 Weld design process of conventional CAE

图3 某型号改进型汽车后桥Fig.3 Improved model of car's rear axle

图4 快速CAE的设计流程Fig.4 Weld design process of rapid CAE

2 设计规范

2.1 焊缝长度的定义

假设在实际焊接时焊缝的长度短于可布长度10 mm以上,这里实际布道长度等于数模计算长度+10mm,即增加起弧端5mm、熄弧端5mm,以弥补起弧和熄弧可能存在的未熔合、无余高等现象.

2.2 某型号改进型汽车后桥的焊缝承载评价方法

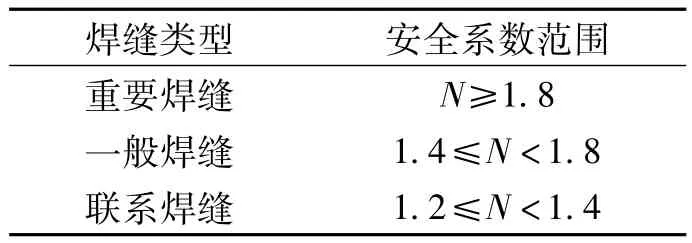

焊缝承载评价方法是汽车后桥焊缝设计技术研究最为重要的组成部分,是焊缝安全校核的前提.后桥上的焊缝较多且分布密集,现根据后桥的结构功能将汽车后桥焊缝分为3类:重要焊缝、一般焊缝、联系焊缝,然后确定这3类焊缝的安全系数N的范围,见表1.

表1 焊缝安全系数范围Table 1 Range of weld safety coefficient

2.3 某型号改进型汽车后桥的变形评价方法

后桥在焊接时,由于局部高温加热而造成后桥上温度分布不均匀,最终导致在结构内部产生了焊接应力;后桥完成焊接后,焊缝金属开始冷却,当它由液态转为固态时,其体积要收缩,焊缝金属与母材是紧密联系的,因此,焊缝金属并不能自由收缩,这将引起整个后桥的变形.较大的焊接变形量必将增加装配的难度和生产成本,并且会对后桥的使用性能造成巨大的危害,因此需要对其焊接变形进行预测和控制.

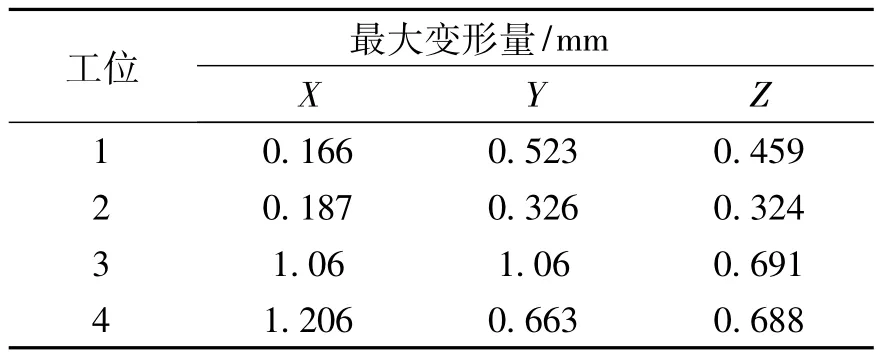

为了对后桥进行焊接变形的预测和控制,建立焊缝评价体系,提出焊接变形判据为:max(dx,dy,dz)≤2 mm,即当各个方向的焊接变形量的最大值大于2mm时,说明构件的焊接变形量较大,需要对其进行优化,反之则不需要进行优化.

3 有限元模型

某型号改进型汽车后桥主要是由衬套管、悬架臂、轴支架、弹簧支架、减震器、拉环等零件构成,结构非常复杂.对于焊接热过程的计算,文中选择间接耦合的方法,即先进行热分析,再进行结构分析.根据实际情况,选取8节点六面体单元SOLID70用HYPERMESH软件进行网格划分.根据某型号后桥的焊缝布道情况,对某型号改进型汽车后桥上的焊缝进行直接布道和CAE分析,焊缝一次性布道率高达75%,减轻了工作量;某型号汽车后桥焊缝的设计从前期的调研、现场的试验到最后的有限元模型的建立及计算、优化方案等前后经历约一年时间,某型号改进型汽车后桥焊缝的快速设计在三个月的时间内完成,缩短了设计周期.

4 仿真模拟

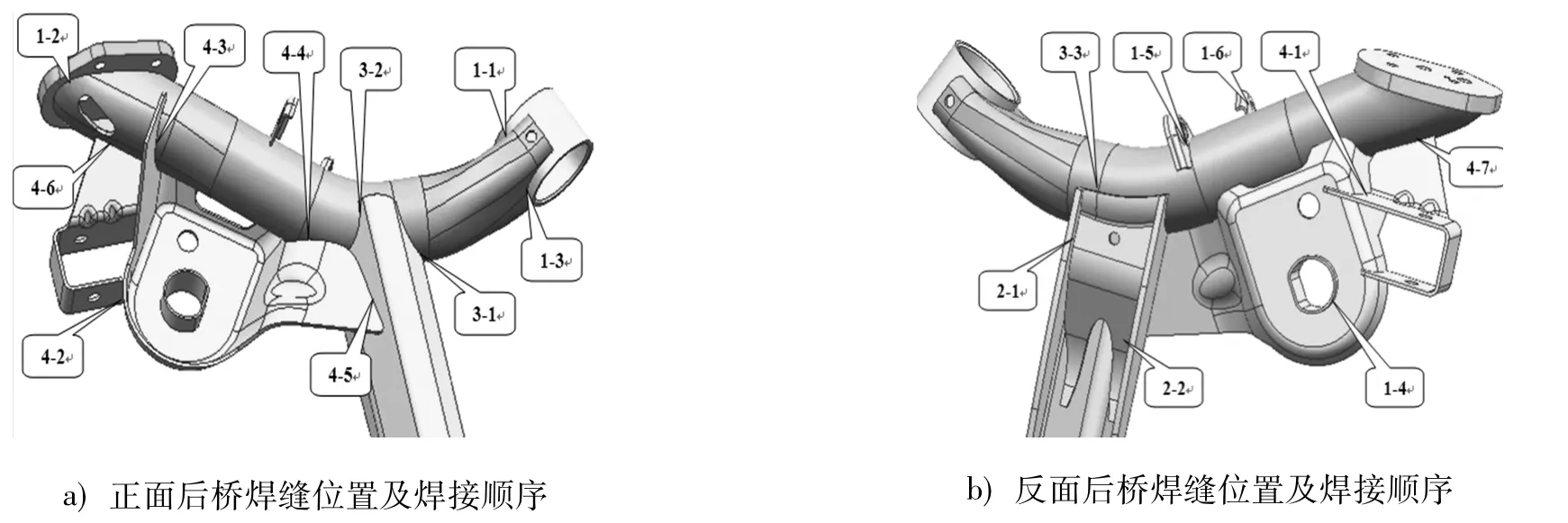

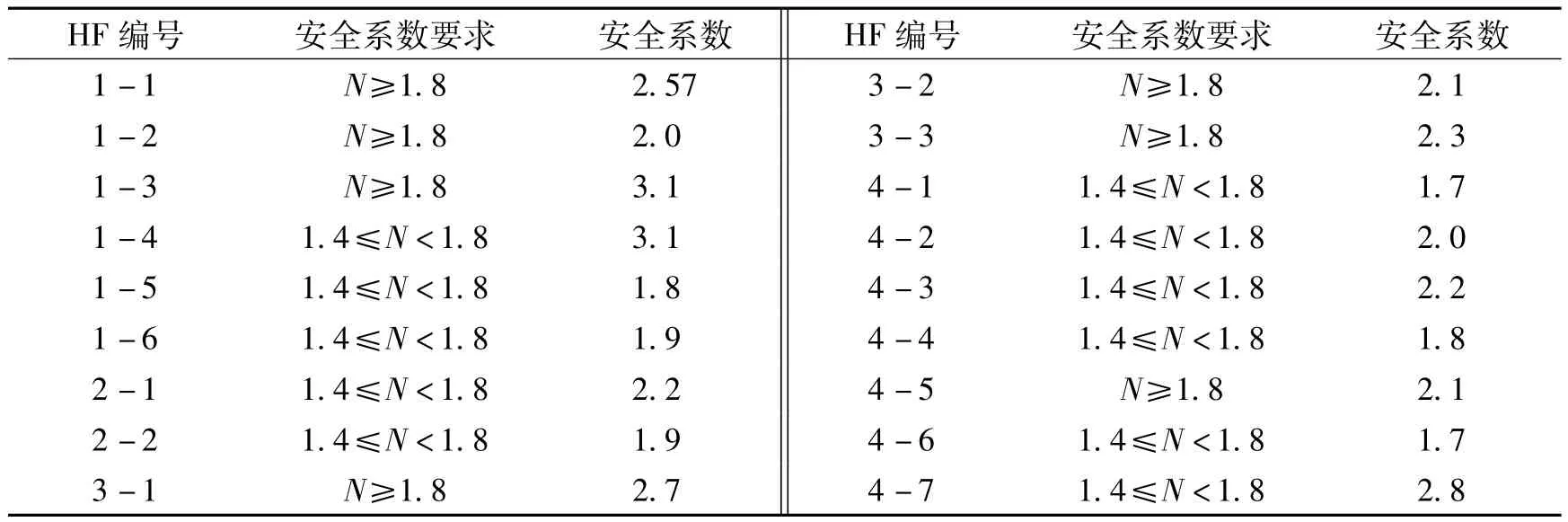

在进行某型号改进型汽车后桥焊接时,需要在4个工位上进行焊接,其中第1工位为抓举焊(焊接时,只约束轴支架,悬架臂和衬套管的焊接处于自由状态).工位不同,约束位置不同,因此在进行焊接仿真模拟时采用分工位计算的方法.工位的划分情况:1工位有衬套管、悬架臂、轴支架、弹簧支架、圆管、拉环;2工位有横梁、支撑板;3工位有衬套管、悬架臂、轴支架、横梁、支撑板;4工位有衬套管、悬架臂、轴支架、横梁、支撑板、弹簧支架、减震器;后桥焊缝位置及焊接顺序如图5.对某型号改进型汽车后桥进行温度场、应力场、耦合场的模拟计算,并进行焊缝设计的评价,其评价结果如表2,3.

图5 某型号改进型汽车后桥焊缝的位置及焊接顺序Fig.5 Weld position and welding sequence of an improved car's rear axle

表2 各工位焊缝的安全系数Table 2 Minimum safety coefficient of each weld of rear

表3 各工位的最大变形量Table 3 Maximum deformation of each weld of rear

5 结论

1)建立了汽车后桥的有限元模型,并对后桥进行了热弹塑性有限元分析,且提出了后桥焊缝承载评价标准和变形控制评价标准.

2)通过对某型号改进型汽车后桥焊缝的快速布道和模拟结果分析,证明了快速布道方法的可行性,为后桥焊缝快速设计奠定了基础.

3)对汽车后桥焊缝进行了快速设计,其设计结果满足结构强度安全的要求,设计过程节省了约75%的工作量.不仅提高了焊缝设计效率,降低了焊缝设计成本,而且也对生产实践起到了一定的指导作用.

References)

[1]武守飞,潘晓弘,王正肖,等.面向汽车配件制造业的产品快速设计系统研究[J].汽车工程,2009,31(1):88-93.Wu Shoufei,Pan Xiaohong,Wang Zhengxiao,et al.Institute of contemporary manufacturing engineering[J].Automotive Engineering,2009,31(1):88 - 93.(in Chinese)

[2]茅蓉蓉,马晓平,朱骏.基于造船CAD/CAM系统的船舶快速设计方法[J].江苏科技大学学报:自然科学版,2007,21(3):10-12.Mao Rongrong,Ma Xiaoping,Zhu Jun.Quick design method of ship based on shipbuilding CAD/CAM system[J].Jiangsu University of Science and Technology:Natural Science Edition,2007,21(3):10 - 12.(in Chinese)

[3]胡浩.基于三维CAD的产品快速设计[D].重庆:重庆大学,2007:4.

[4]Sokovic M,Kopac J.RE(reverse engineering)as necessary phase by rapid product development[J].Journal of Materials Processing Technology,2006,175(1/2/3):398-403.

[5]顾佩华.设计理论与方法学研究方面的最新进展[J].机械与电子,1998(5):26-31.Gu Peihua.The latest progress of the studies on the design theory and methodology[J].Machinery & Electronics,1998(5):26 -31.(in Chinese)

[6]王玉,邢渊,阮雪榆,等.机械产品设计重用策略研究[J].机械工程学报,2002,38(5):145-148.Wang Yu,Xing Yuan,Ruan Xueyu,et al.The reuse strategy research on mechanical product design[J].Chinese Journal of Mechanical Engineering,2002,38(5):145-148.(in Chinese)

[7]Lei Liping,Kim J,Kang B S.Analysis and design of hydroforming process for automobile rear axle housing by FEM[J].International Journal of Machine Tools &Manufacture,2000,40(12):1691 -1708.

[8]周方明,王华杰,赵永昌,等.基于有限元法的底盘结构件焊接变形预测及优化[J].江苏科技大学学报:自然科学版,2012,26(4):337-340.Zhou Fangming,Wang Huajie,Zhao Yongchang,et al.Welding deformation prediction and optimization for chassis components based on finite element analysis method.[J].Jiangsu University of Science and Technology:Natural Science Edition,2012,26(4):337-340.(in Chinese)

[9]周方明,颜益,苏晨.基于ANSYS的汽车仪表板横梁焊接支架的模态分析[J].武汉科技大学学报,2012,35(3):219-221.Zhou Fangming,Yan Yi,Su Chen.ANSYS-based modality anslysis of cross car beam[J].Journal of Wuhan University of Science and Technology,2012,35(3):219-221.(in Chinese)