并流旋转填料床中磷酸钠法脱除烟气中SO2

袁志国,刘有智,宋卫,康小锋,王涛,彭博

(1中北大学超重力化工山西省重点实验室,山西 太原 030051;2太原理工大学化学化工学院,山西 太原030024)

我国是以煤为主要能源消耗的国家,近十年来,年排放SO2超过2100多万吨,居世界首位,减排压力巨大[1-3]。2012年执行的火电厂大气污染物排放标准中[4],要求SO2浓度降至50~200mg/m3,远低于之前400~1200mg/m3的标准[5],甚至高于发达国家的标准。这使得目前广泛使用的湿式石灰石/石灰-石膏法烟气脱硫技术很难达标治理或不能经济运行,且存在投资大,设备易结垢、堵塞,副产物利用率低,易二次污染等问题[6-9]。传统的湿法脱硫技术处理能力大、脱硫率高、技术成熟的优势需要重新认识:一方面,湿式再生法烟气脱硫工艺具有脱硫剂可循环使用、可回收SO2资源、环境友好等特点[10-11];另一方面,新兴的超重力脱硫装置(旋转填料床)可大幅度缩小设备体积、降低投资、提高脱硫率,呈现出节能减排的优势[12-14];两者结合将是提升烟气脱硫技术的根本出路,也是今后脱硫发展的一个方向。

湿式再生法烟气脱硫主要有亚硫酸钠法、柠檬酸钠法、有机胺法等[11,15],因存在某些缺陷而未得到工业化推广应用[16]。实验研究发现:磷酸钠溶液烟气脱硫具有吸收容量大、不降解、无二次污染、容易再生等优点[16-18],具备再生烟气脱硫剂的优势,但工业化应用鲜见报道。

本研究拟利用旋转填料床(rotating packed bed,RPB)的高效传质特点,结合磷酸钠脱硫剂优点,提出了并流旋转填料床中磷酸钠法烟气脱硫工艺,实验考察了工艺参数对脱硫率η和气相总体积传质系数KGa的影响规律,为开发高效率、低成本的湿式再生法烟气脱硫技术提供参考。

1 实验部分

1.1 实验原理

磷酸钠溶液吸收SO2的过程主要是烟气中SO2从气相转入液相,部分解离出 H+和 HSO3−,其中H+和溶液中HPO42−等离子结合浓度降低,使吸收继续进行,溶解更多SO2,实现SO2的富集。吸收后的富液进行热解吸再生,释放出SO2后成为贫液,循环再吸收。释放的SO2可直接利用或用于生产硫酸等。主要反应见式(1)。

吸收为正反应,解吸为逆反应,此反应与柠檬酸钠法烟气脱硫类似[17],但前者的反应活性更高[18]。

1.2 实验方法

用去离子水稀释磷酸到0.1~3mol/L,然后用固体NaOH调节pH值到4~7,配制磷酸钠溶液作为吸收剂。模拟烟气用钢瓶SO2和空气配制。在常温、常压下,固定气量G为21m3/h,分别改变液体流量L、RPB转速N、入口SO2质量浓度Cin、溶液初始pH值和磷酸浓度CL等工艺参数进行吸收实验,采用烟气分析仪测定RPB的进、出口气相中SO2质量浓度。

因本体系类似于柠檬酸钠吸收SO2过程,气相总体积传质系数KGa按文献[19]计算,见式(2)。

式(2)中,r1和r2分别为填料层的内缘和外缘半径,m;z为转子轴向高度,m;V0为转子填料层体积,m3;η为脱硫率,用式(3)计算。

式(3)中,Cin、Cout为RPB的进、出口气相中SO2质量浓度,mg/m3。

采用超重力因子β来表征超重力场的强度,如式(4)所示[12]。

式(4)中,rm为转子的对数平均半径,m。

1.3 实验装置与流程

实验流程如图1所示,空气经风机增压进入缓冲罐,经流量计后与来自钢瓶的SO2在管道和混合罐中混合,最后进入RPB进气口,在内腔分布后,由内向外穿过填料,在外腔汇集沿切线方向经出气管离开。磷酸钠溶液用微型隔膜泵增压经流量计后,由转子中心的液体分布器喷洒在转子内腔填料表面,在离心力作用下,自中心沿径向穿过填料,与模拟烟气在填料中并流接触反应,吸收SO2后,被抛到外腔,经外壳汇集于底部经液体出口管排入富液槽。液体在穿过旋转的填料过程中,被多次分割、聚并成极其微小的液膜、液丝和液滴,形成巨大的且快速更新的相界面,并缩短气液相中SO2的扩散距离,从而实现快速传质与反应和高效率地烟气脱硫。

图1 实验流程图

RPB自制,转子内径φ66mm,外径φ260mm,轴向高度 20mm;内装丝网制作的φ6mm×6mm θ环填料。

1.4 试剂与仪器

试剂:H3PO4,纯度>85%;NaOH,纯度>99%;SO2气体,纯度>99.9%。

仪器:PHS-3C型精密pH计;英国凯恩公司的KM 9106综合烟气分析仪。

2 实验结果与讨论

2.1 液气比对η和KGa的影响

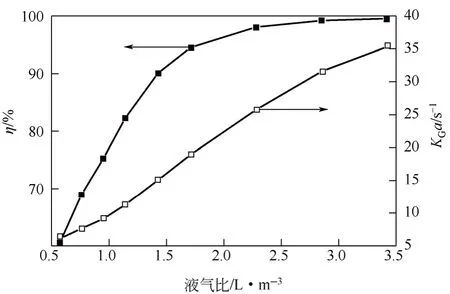

在CL为1mol/L、pH值为5.64±0.02、Cin为(5740±15)mg/m3、β为80的条件下,液气比对η和KGa的影响如图2所示。

图2 液气比对η和KGa的影响

由图2看出,当液气比为 0.5~1.7L/m3时,η和KGa均随液气比的增大而快速增加,当超过1.7 L/m3后,η的增势明显减缓。这是由于:一方面,液气比增大,即液体流量增大,填料的润湿程度、液相的湍动及液膜的表面更新速率和有效传质面积a都随之增大,从而使得η和KGa均快速增加;同时,单位气量获得的液量增加,液相中SO2浓度降低,推动力增加,传质速率加快,使得η增加更快;另一方面,当填料充分润湿后,随着液量的增加,液膜厚度逐渐增加,导致液相传质系数减小,尤其是较高液气比下,影响较为明显,使得KGa增势减缓。因此,液气比控制在2.3~3L/m3较为适宜,既保证了较高的脱硫效率,又不至于使投资和运行费用过高,此时SO2脱除率已超过98.5%,出口SO2浓度低于100mg/m3,符合新的环保标准[4]。

在相近条件下,比 RPB中柠檬酸钠溶液吸收SO2液气比3~7L/m3小[19],而KGa提高了10倍左右。这主要是因为前者的反应活性高于后者,且本实验所用θ环填料更能发挥旋转填料床的高效传质优势;同时,本研究采用并流操作,气相压降更低[20];η略高于RPB中亚硫酸钠法吸收SO2[13],而与RPB中双碱法脱硫相当[21],但KGa却提高了50~120倍,这可能是因后者的吸收液中NaOH浓度低,特别是RPB的结构和填料的差异所致。

2.2 超重力因子对η和KGa的影响

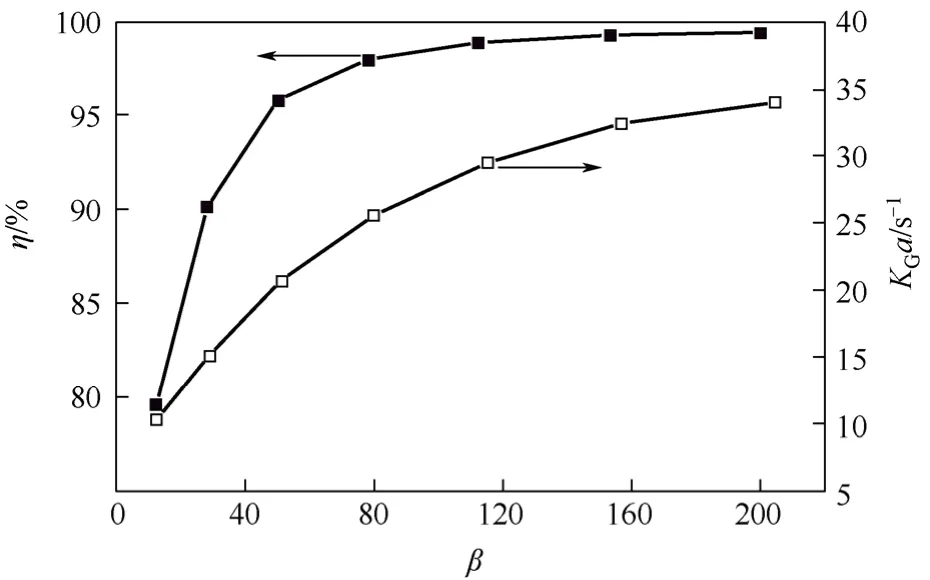

液气比为2.3L/m3、其他同2.1节的条件下,超重力因子对η和KGa的影响如图3所示。

由图3看出,η和KGa随超重力因子β的增大而增加,当β超过80,增势减缓。这是由于:β增加,一方面旋转填料将液体分散为更细小的液丝、液滴和液膜等微元,有效传质面积a快速增加,且这些微元被下一层填料捕集、凝聚与再次分散的频率也随之增加,即相界面更新速率快速增加,从而快速地提高KGa和SO2吸收速率;另一方面,填料的持液量随β增加而减小[22],气液接触反应时间缩短,降低了SO2的吸收量。当β低于80,前者影响显著;而β超过80,后者的影响逐渐明显,两者综合的结果导致η和KGa增势减缓。另外,β增大,意味着动力消耗增加。综合考虑,β控制在80~110为宜。

图3 超重力因子对η和KGa的影响

2.3 吸收液初始pH值对η和KGa的影响

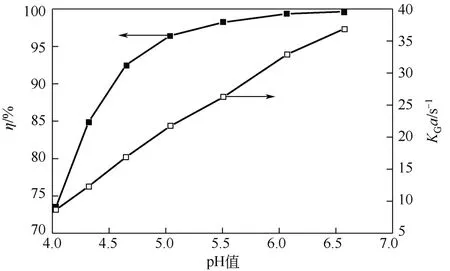

液气比为2.3L/m3、其他同2.1节的条件下,吸收液初始pH值对η和KGa的影响如图4所示。

由图4可知,初始pH值对η和KGa影响显著,随pH值的升高而增加。当pH值低于5,η随pH值的升高快速增加,而超过5后,增势减缓;而KGa随pH值的升高近似线性增加。这是由于:pH值升高,溶液中Na+浓度增加,化学吸收增加因子增大,使得KGa增加;同时,吸收液的脱硫容量也随之增加。所以,η和KGa随pH值的升高而增加。然而,当pH值高于5,SO2出口浓度已很低(<150mg/m3),即参与反应的SO2的量已经很少,所以脱硫率的增势减缓。另外,初始 pH值过高,将导致溶液中Na2SO3增加,氧化副反应相应增加。因而,pH值控制在5.5~6为宜,并可有效抑止CO2的吸收。

图4 吸收液初始pH值对η和KGa的影响

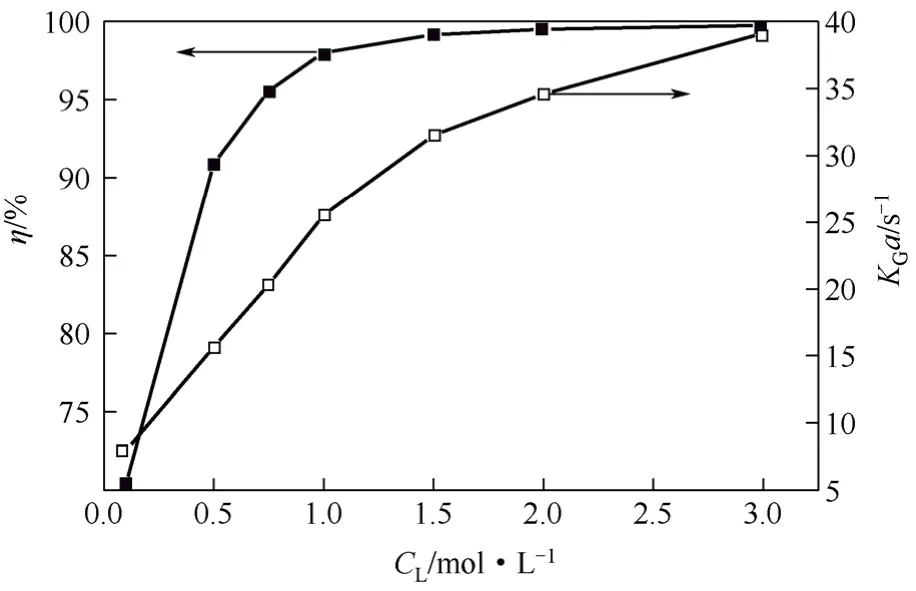

2.4 磷酸浓度对η和KGa的影响

液气比为2.3 L/m3、其他同2.1节的条件下,吸收液中磷酸浓度CL对η和KGa的影响如图5所示。

由图5看出,η和KGa随磷酸浓度的增加而增加,当CL超过1mol/L后,增势减缓。这是由于磷酸浓度很低时,溶液的缓冲性差,吸收过程以物理吸收为主;随着CL增加,溶液的缓冲性能快速增加,化学反应增强因子增加,使得η和KGa迅速增加;然而浓度超过 1mol/L后,受溶液中离子活度的影响,反应活性没有磷酸浓度增长得快,且气相SO2出口浓度已很低(<160mg/m3),参与反应的 SO2量很小,所以η和KGa增势减缓。另外,磷酸浓度过高,将导致解吸温度升高。因此,磷酸浓度宜控制在1.5mol/L左右。

2.5 入口SO2质量浓度对η和KGa的影响

在CL为1.5mol/L、液气比为2.3L/m3、其他同2.1节的条件下,气体中SO2入口质量浓度Cin对η和KGa的影响如图6所示。

图5 磷酸浓度对η和KGa的影响

图6 SO2入口质量浓度对η和KGa的影响

由图6看出,Cin对η和KGa影响较小;Cin增加,η和KGa先上升再缓慢下降。这是由于Cin较低时,气相扩散传质阻力较大,增加Cin,既增大了气相传质系数(扩散速率增大),又增大了气液传质推动力,因而η和KGa增加。然而,随着Cin的增加,液相中SO2的量也随之增加,溶液反应活性降低,吸收速率减小。所以,导致η和KGa有所下降。

当Cin<6 g/m3时,Cout低于 50mg/m3;当Cin达10g/m3时,Cout低于100mg/m3;当Cin高达12 g/m3时,脱硫率高于98.9%,Cout低于130mg/m3,符合新的环保标准[4],也可适当增加液气比或pH值进一步降低Cout到 100mg/m3以下;说明磷酸钠溶液对烟气中SO2浓度有较宽的适用范围,优于旋转填料床中双碱法[21]或亚硫酸钠法[22]吸收SO2,类似于柠檬酸钠溶液吸收SO2[19]。这是因为磷酸和柠檬酸都是三元酸,其钠盐溶液具有较大的缓冲能力和脱硫容量。

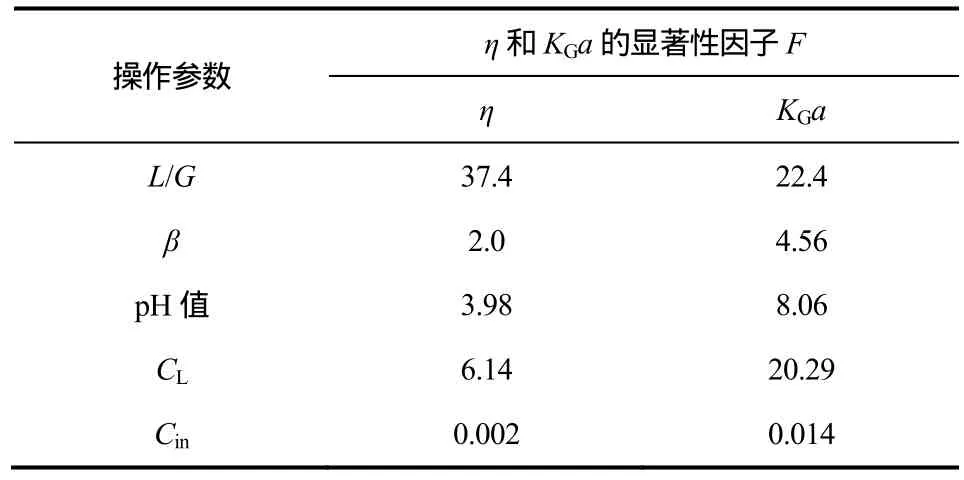

2.6 工艺参数的显著性分析

应用Matlab软件中的Stepwise逐步回归,分析了液气比、超重力因子、pH值、磷酸浓度和进气中SO2浓度等工艺参数对η和KGa影响的显著性,结果如表1所示。

表1 显著性分析结果

由表1看出,实验范围内,操作参数对η和KGa的显著性影响顺序均为:L/G>CL> pH>β>Cin;不过显著性差别较大,除L/G对两者的影响均最为显著外,CL对KGa的影响也较为显著;而Cin的影响很小,进一步说明本工艺可适合不同烟气中SO2的浓度。

3 结 论

(1)将并流旋转填料床应用于磷酸钠溶液吸收模拟烟气中SO2的过程,强化吸收效果显著,在较低液气比下,获得了99%以上的脱硫率和高的传质系数,实现了快速高效脱硫。

(2)脱硫率和总传质系数受液气比和磷酸浓度的影响最为显著,其次是pH值和超重力因子,而烟气中SO2浓度影响很小;随液气比、磷酸浓度、超重力因子和pH值的增大而升高。适宜操作条件:液气比为2.3~3L/m3,磷酸浓度为1.5mol/L左右,pH值为5.5~6,超重力因子为80~110。

(3)本工艺具有脱硫效率高、液气比小、成本低、设备体积小、适用范围宽等优点,净化后可达到新的排放要求。

[1]刘睿劼,张智慧.中国工业二氧化硫排放趋势及影响因素研究[J].环境污染与防治,2012,34(10):100-104.

[2]Xie Meiying,Li Peipei,Guo Huifeng,et al.Ternary system of Fe-based Ionic liquid ethanol and water for wet flue gas desulfurization[J].Chinese Journal of Chemical Engineering,2012,20(1):140-145.

[3]韩国刚,刘晓宇,刘殊,等.中国2020年SO2排放量控制在2070万t以下的可行性分析[J].电力科技与环保,2011,27(4):15-20.

[4]环境保护部科技标准司.GB 13223—2011,火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2011.

[5]国家环境保护总局.GB 13223—2003,火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2003.

[6]蒋丽芬,娄爱娟.多功能脱硫塔在氨法烟气脱硫中的应用[J].化工进展,2011,30(12):2804-2808.

[7]Córdoba P,Ayora C,Moreno N,et al.Influence of an aluminium additive in aqueous and solid speciation of elements in flue gas desulphurisation(FGD) system[J].Energy,2013(50):438 - 444.

[8]范学友,贾勇,钟秦.氨吸收法同时脱硫脱硝的实验研究[J].化工进展,2012,31(1):213-216.

[9]刘盛余,能子礼超,邱伟,等.电石渣喷淋吸收烟气二氧化硫工艺及动力学[J].化工学报,2012,63(5):1543-1550.

[10]魏凤玉,童晨.哌嗪类二胺PA-A-硫酸动态吸收模拟烟气中的二氧化硫[J].化工进展,2010,29(s2):330-333.

[11]贾素改.可再生胺法脱硫的工艺研究[D].北京:北京化工大学,2012.

[12]刘有智.超重力化工过程与技术[M].北京:国防工业出版社,2009:13-50.

[13]王俊,邹海魁,初广文,等.超重力烟气脱硫的实验研究[J].高校化学工程学报,2011,25(1):168-171.

[14]张建文,高冬霞,李亚超,等.旋转床超重力环境下多相流传递过程研究进展[J].化工学报,2013,64(1):243-251.

[15]戴文军,任龙.可再生式烟气脱硫技术的比较[J].石油化工技术与经济,2008,24(4):56-59.

[16]袁志国,刘有智,彭博.填料塔中磷酸钠缓冲溶液脱除模拟烟气中SO2研究[J].天然气化工,2013,38(5):13-16,58.

[17]薛娟琴,汪孔奋,杨娟娟,等.柠檬酸盐法烟气脱硫机理[J].化工学报,2008,59(4):1022-1027.

[18]李伟,肖文德,吴志泉.磷酸钠缓冲溶液浓缩废气中的 SO2[J].华东理工大学学报,1999(5):433-437.

[19]姜秀平,刘有智,杜彩丽,等.超重力旋转填料床中柠檬酸钠法脱除低浓度SO2[J].天然气化工,2011,36(3):49-53.

[20]李振虎,郭锴,燕为民,等.逆流和并流操作时旋转床气相压降的对比[J].北京化工大学学报:自然科学版,2001,28(1):1-5.

[21]王永刚,李振虎,张文胜,等.用旋转填充床以双碱法脱除烟气中的SO2[J].石油化工,2009,38(8):893-896.

[22]王俊.超重力烟气脱硫工艺研究[D].北京:北京化工大学,2009.