圆盘涡轮式桨叶对搅拌槽混合特性影响的CFD研究

贾慧灵,齐岩,李沼希

(1内蒙古科技大学机械工程学院,内蒙古 包头 014010;2北京化工大学材料科学与工程学院,北京 100029)

圆盘涡轮式桨叶对搅拌槽混合特性影响的CFD研究

贾慧灵1,2,齐岩1,李沼希1

(1内蒙古科技大学机械工程学院,内蒙古 包头 014010;2北京化工大学材料科学与工程学院,北京 100029)

利用 CFD 技术对圆盘涡轮式搅拌槽内的浓度场进行数值模拟研究,主要考察了常见的平直桨叶(90°)、斜桨叶(60°和45°)的安装位置对混合时间θm、单位体积混合能Wr和浓度标准差σ的影响。在标准安装高度的平直桨叶下,对槽内速度进行分析,得到的数据与实验值非常吻合。研究表明:圆盘涡轮式桨叶由标准安装高度降低时,搅拌槽内的流型由径向流转变为轴向流,并且90°、60°和45°的转变为轴向流的相对安装高度(C/H)分别为0.20、0.233和0.267;混合时间是由槽内顶部和底部检测位置决定的;桨叶的标准相对安装高度(C/H=1/3)并不是混合性能最优的位置,针对90°、60°和 45°三种倾角的桨叶,在相对安装高度分别为0.213、0.267和0.320时的搅拌混合性能最佳;综合考虑省时、节能和混合均匀性的因素,倾角为45°的桨叶最佳,60°的桨叶次之。

圆盘涡轮式桨叶;混合性能;安装高度;倾角;计算流体力学

在医药、染料、精细化工产品生产中,结晶态产品对人们的衣食住行具有异常重要的地位[1]。快速反应原料的混合程度直接影响了结晶产品的质量,结晶产品的结晶过程常在搅拌槽内完成,搅拌槽内桨叶是影响混合程度的关键部件。实验研究桨叶对混合性能的影响常常受到物理模型和环境的限制,而计算流体动力学(CFD)模拟技术为搅拌槽内桨叶的优化设计提供了一种省时、经济和数据详细完整的有效研究方法[2]。近年对搅拌槽内混合的CFD研究的报道有很多:1991年,Ranade等[3]首次通过CFD模拟了涡轮桨叶式搅拌槽内的混合过程,研究了检测位置、示踪剂加入位置、平均流场和湍流黏度对混合过程的影响;Yeoh等[4]和 Hartmann等[5]利用CFD技术对搅拌槽内的混合分析,取得了与实验一致的结果; 2007年,Jahoda等[6]运用Fluent软件比较了搅拌槽内的模拟计算方法对液相混合过程的影响;1997年,侯拴弟[7]对单层、双层六直叶涡轮式搅拌槽流动场进行了CFD模拟,预测了固体颗粒浓度变化对稀疏液固两相体系速度场的影响;2003年,周国忠等[8]利用CFX软件对涡轮桨搅拌槽内的混合过程进行了研究。本文将针对圆盘涡轮式桨叶的安装高度及倾角对液固两相流的流型及浓度场的影响进行深入的研究,找出平直桨叶最佳的相对安装高度,并依此规律来分析斜桨叶的最佳相对安装高度,为圆盘涡轮式桨叶的安装和选型提供理论指导。

1 搅拌槽模型和模拟方法

1.1 几何模型

图1 搅拌槽的几何模型(单位:mm)

搅拌槽的几何模型如图1所示。搅拌槽的直径T=150mm,高H=T,标准安装高度C=T/3=50mm,挡板宽W=T/10,桨叶选3种标准圆盘涡轮桨叶[9],直径均为D=T/3,斜桨叶为下推式,90°平直桨叶安装高度C1分别为50mm、40mm、30mm、25mm;60°斜桨叶安装高度C2分别为 50mm、40mm、30mm;45°斜桨叶安装高度C3分别为 50mm、45mm、40mm。F1为顶部加料点;检测点分别取上部P1、中间点P2、桨叶平面P3和底部P4。

1.2 模拟方法

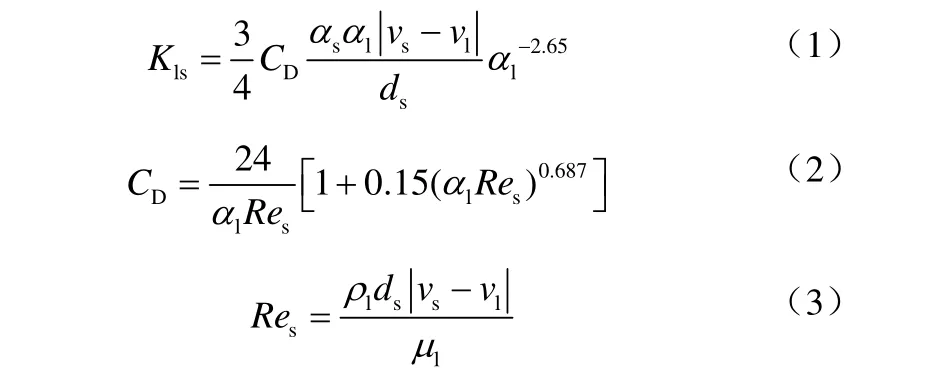

使用软件Fluent14.0进行模拟计算,桨叶的转速为300r/min,选用标准的k-ε湍流模型,搅拌桨流场使用多重参考系法(MRF)。液固两相流为稀疏悬浮流体,其中液相为纯水,固相为草酸铈晶体颗粒,固相浓度较低,黏度选择和水相同。浓度场计算选择液固两相流的欧拉-欧拉模型[10],两相间动量交换系数Kls选用Wen-Yu模型,见式(1)~式(3)[11]。

式中,下角标l、s分别代表液相、固相;α、ρ、ν分别代表体积分数、密度、瞬时速度;CD为曳力系数;Res为相对雷诺数。

2 模拟分析

2.1 模拟速度与实验值对比

对90°平直桨叶标准安装高度C1为50mm下的桨叶与挡板间的径向速度和切向速度分布进行分析,模拟结果与实验结果进行对比,如图2和图3所示,考察桨叶宽度处的径向速度和切向速度随轴向位置的变化曲线。桨叶区域的速度值是分散的,不同探究者测量出的数据相差很大[12],从图2可知,模拟出的最大径向速度约为0.52utip,所得的曲线与Mahouast的曲线较为接近。而由图3可得,模拟的曲线变化幅度较大,但基本上在所测的实验值范围内,在桨叶的中间部分切向速度较接近 Mahouast等,而在桨叶的上下两侧与Wu等的一致。由图2和图3可得,模拟结果与实验结果一致。

2.2 流型分析

图2 径向速度与实验值的对比

图3 切向速度与实验值的对比

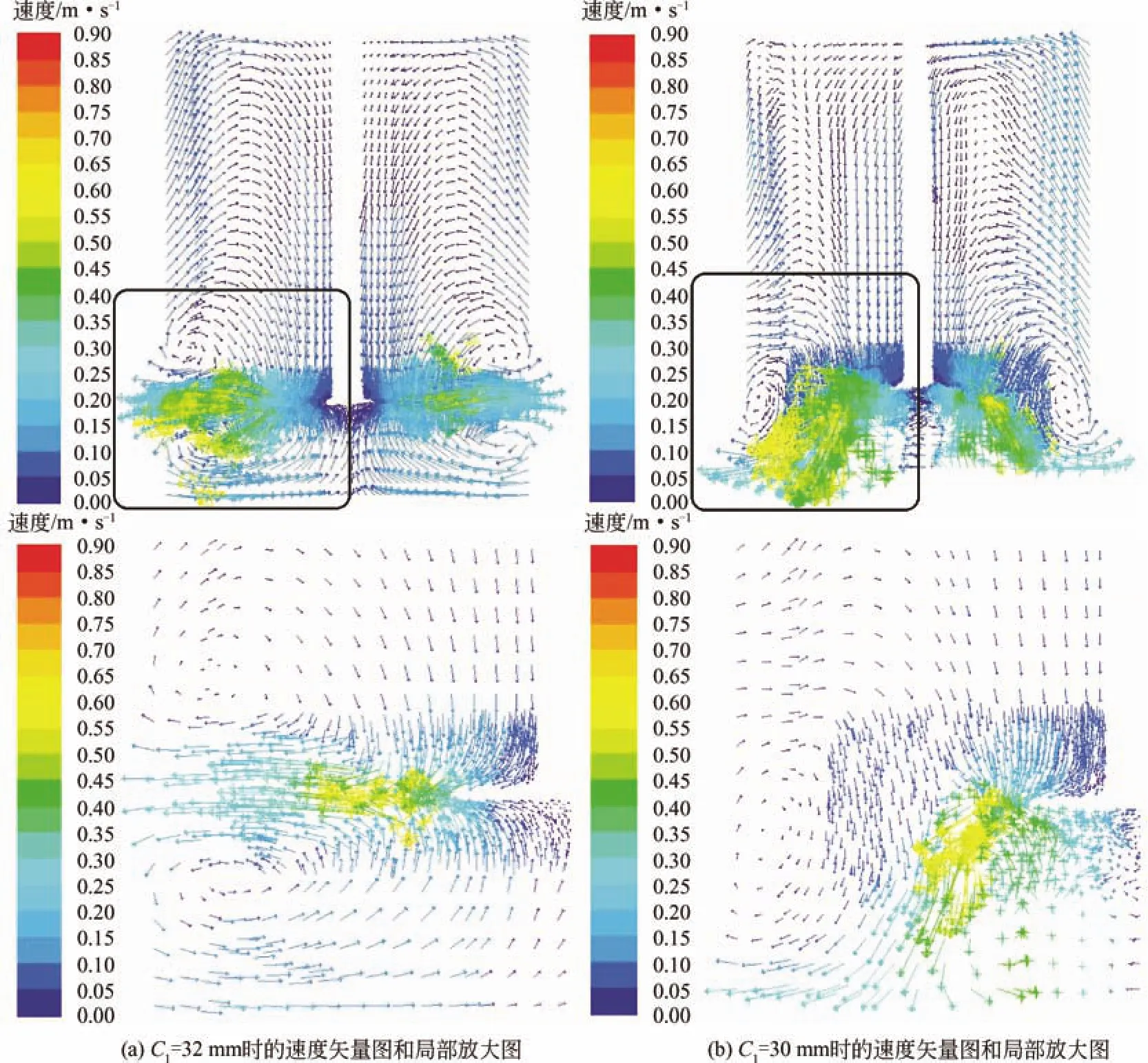

图4为流场的速度矢量云图。平直桨叶在高度C1减小过程中,搅拌槽内的流型由径向流[图(a)叶片上下各一个漩涡]转变为轴向流[图 4(b)只在叶片附近形成一个漩涡],流型转变后使得下循环流动区被抑制,仅在桨叶靠近轴心区形成一个小的诱导锥形循环区,并且上部的湍流强度逐渐低于下部分,使得下部分的混合效果也逐渐优于上部分。斜桨叶所在的搅拌槽中也出现相似的变化。90°桨叶、60°桨叶和 45°桨叶的流型刚转变为轴向流的桨叶高度C1、C2和C3分别为30mm、35mm和40mm,其中 45°桨叶流型刚好转变为轴流时的相对安装高度0.267(C/H=40/150=0.267)与刘敏珊等[13]的数值0.278非常接近。90°、60°和45°桨叶流型即将发生转变时的C/H分别是0.213、0.267和0.287。流型转变时的安装高度是随桨叶安装角的减小而逐渐增大的。

2.3 混合过程

图5为平直桨叶标准高度C1为50mm时不同时刻固相浓度场的分布,浓度为1代表全部为固相,0代表不含固相。从图 5中可以看出,初始时刻至1.0s,固相颗粒在上部沿轴向方向向桨叶区域流动,同时颗粒沿切向流动;由于固液相密度差大,此区域的湍动强度低,使得轴向方向的流动远大于切向方向的流动。1.5s时固相颗粒到达桨叶区域后,会随着桨叶的高速转动流向槽壁,随后在2.0s时沿壁面分别向上和向下流动,桨叶区域的混合速度很快,主要是由于该区域湍流强度很高,该处传递主要为涡流扩散。3.0s时固相颗粒继续向槽底和液面流动,最后23s时固相颗粒达到稳定状态。其他安装高度和倾角类型的桨叶搅拌槽混合过程与上述基本一致,只是混合的效果有所不同。

2.4 混合效果的评价

本文对混合效果的评价主要从混合时间数Tm、单位体积混合能Wr和浓度标准差σ三个方面来探讨。

2.4.1 桨型和安装位置对混合时间的影响

混合时间采用国际通用的95%规则,即从计算开始到固相浓度达到最终稳定浓度值的±5%时所用的时间。从表1数据分析可知,不同的检测点混合时间有所不同。3种不同倾角的桨叶随标准安装高度50mm逐渐减小时,位于监测点P1、P2和P3的混合时间逐渐增大,而监测点P4的混合时间逐渐减小;但高度小到流型转变时上述趋势则相反。图 6为平直桨叶不同安装位置时各检测点的混合时间,从图6可以看出,混合时间最终是由顶部监测点P1或底部检测点P4来决定,并且随着桨叶高度降低时,混合时间最终决定点由底部检测点P4变为顶部检测点P1,这在其他两种桨型中也均有体现。这是由于随着桨叶安装高度的减小,上层的湍流强度相对减小,顶部混合时间增长,底部混合时间则减小。检测点变为顶部P1点决定混合时间时,所对应的最高桨叶高度C1、C2和C3分别为35mm、42mm和48mm(表1加粗字体为搅拌槽混合时间),随着桨叶安装角的减小,由P1点决定混合时间的桨叶高度升高,因桨叶倾角的减小,导致槽底部的湍流强度加强,槽顶部的湍流强度减小,使安装高度升高。

表1 桨叶桨型和安装高度对混合效果的影响

图4 平直桨叶高度变化引起的流型转变

图5 不同时刻下固相浓度的分布云图

3种桨型最佳混合时间数Tm分别为81、54和53.75,其对应的桨叶安装高度分别为32mm、40mm和48mm(见表1中带下划线斜体字),此为流型将要转变时的高度,比文献[7]中的高。这是由于本文中的固相密度比文献[7]中的固相密度大,在重力作用下,固相颗粒在液相中沉降速度增大,升高桨叶安装高度会使槽上部的湍动强度提高,提升液流的上升流速,当液流的上升流速大于等于固体颗粒的沉降速度时,固相颗粒便悬浮起来。与标准安装高度50mm相比,3种桨型最佳安装高度时的混合时间数分别减小了29.6%、32.5%和31.7%。在最优安装高度时,60°和45°桨叶的混合时间基本相当,均优于90°桨叶的,其混合时间分别减小33.3%和33.6%。其中在 45°桨叶中,其安装高度为50mm的混合时间要小于 38mm的,即TH/3

2.4.2 桨型和安装位置对能耗的影响

单位体积混合能Wr是单位体积搅拌功率Pr和混合时间θm的乘积,Wr越小,能耗越低。由图 7可得到,随着桨叶安装高度的逐渐减小,单位体积混合能先降低再升高。Wr最低时,90°、60°和45°桨叶对应的安装高度分别为 32mm、40mm和48mm;与标准安装高度相比,分别节省能耗44.3%、45.8%和41.4%。桨叶最佳安装高度时,3种桨型搅拌槽的单位体积混合能间的关系为Wr1∶Wr2∶Wr3= 2.432∶1.285∶1(下角标1、2、3分别代表倾角90°、60°和45°,以下均使用此表示),45°的最节能,60°的其次。经优化后的45°桨叶最佳安装高度为48mm的能耗比未优化的90°桨叶标准安装高度为50mm的要节能77.1%。

表2 模拟方法和经验方法对比

图6 各监测点的混合时间

图7 桨叶安装高度对能耗的影响

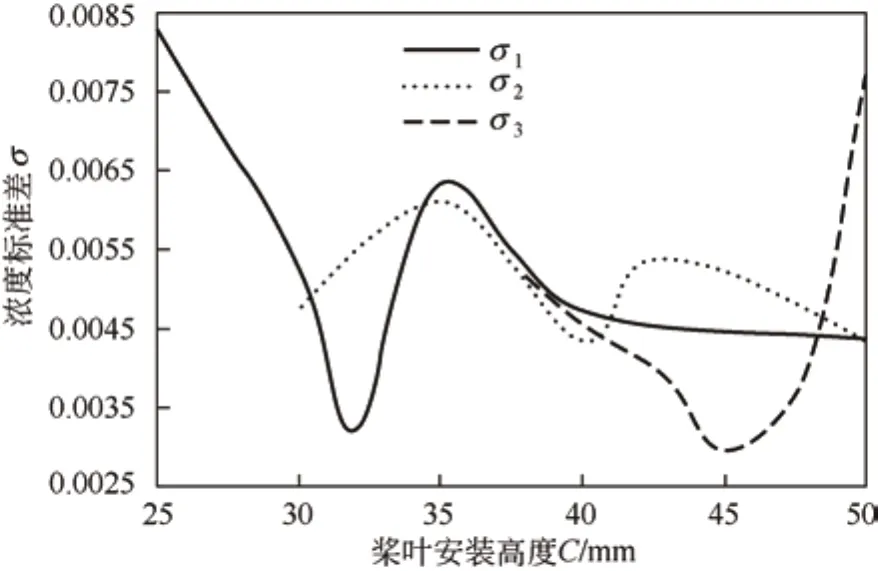

2.4.3 桨型和安装位置对混合均匀性的影响

用固相的浓度标准差σ来表示混合均匀性,σ越小,表明混合的均匀程度越好。图8反映了3种桨型的桨叶位置对混合均匀性的影响,C变化时,σ

图8 桨叶安装高度对混合均匀性的影响

均出现最低点,对应的C1、C2、C3分别为32mm、50mm和45mm。每种桨型的最大σ与最小σ之差分别为0.0051、0.0018和0.0048,由于σ数量级很低,σ受安装高度影响很小,故在对混合效果评价时,忽略桨叶的安装高度对混合均匀性的影响。

3 结 论

(1)圆盘涡轮式搅拌桨由标准安装高度逐渐减小时,槽内的流型由径向流逐渐转变为轴向流,常见的90°、60°和45°搅拌桨流型刚好转变为轴向流时的相对高度C/H分别是0.20、0.233和0.267,流型转变高度随桨叶安装角的减小而逐渐升高。

(2)随着安装高度逐渐减小,混合时间的检测位置会由底部P4点变为顶部P1点。且随着桨叶安装角的减小,转变为顶部检测点的最高安装高度增高。故建议在工业混合程度评价中的检测点选为顶部和底部。

(3)从省时、节能和混合均匀性角度综合考虑混合效果,90°和60°、45°桨叶的最优安装高度为流型即将转变时的高度,对应的相对安装高度C/H分别为0.213、0.267和0.320。

(4)从省时角度看,60°和 45°的桨叶基本相同,且优于90°桨叶;从节能角度讲,45°的最节能,60°的其次;从混合均匀性角度分析,3种桨叶基本相同。综上所述,45°桨型相对安装高度为0.320时的混合性最佳,比未优化的90°桨叶标准安装高度要节能77.1%。

符 号 说 明

b——搅拌桨的宽度,mmTP1、TP2、TP3和TP4——分别为点P1、P2、P3和P4的混合时间,s

ur,uθ——分别为径向速度和切向速度,m/s

utip——桨叶尖部的速度,m/s

Z——搅拌桨的轴向高度,mm

[1] 郑津洋,董其伍,桑芝富. 过程设备设计[M]. 北京:化学工业出版社,2009.

[2] Tu Jiyuan,Yeoh Guan Heng,Liu Chaoqun. Computational Fluid Dynamics :A Practical Approach[M]. England:Elsevier Science and Technology,2008.

[3] Ranade V V,Bourne J R. Fluid mechanics and blending in agitated tanks[J].Chemical Engineering Science,1991,46(8):1883-1893.

[4] Yeoh S L,Papadakis G,Yianneskis M. Determination of mixing time and degree of homogeneity in stirred vessels with large eddy simulation[J].Chemical Engineering Science,2005,60(8-9):2293-2302.

[5] Hartmann H,Derksen J J,van den Akker H E A. Mixing times in a turbulent stirred tank by means of LES[J].American Institute of Chemical Engineers Journal,2006,52(11):3696-3706.

[6] Jahoda M,Mostek M,Kukukova A,et al. CFD modelling of liquid homogenization in stirred tanks with one and two impellers using large eddy simulation[J].Chemical Engineering Research and Design,2007,85(A5):616-625.

[7] 侯拴弟. 搅拌槽内三维流场的实验研究及数值模拟[D]. 北京:北京化工大学,1997.

[8] 周国忠,王英琛,施力田. 用CFD研究搅拌槽内的混合过程[J]. 化工学报,2003,54(7):886-890.

[9] HG-T 3796.5—2005. 圆盘涡轮式搅拌器[S]. 中华人民共和国国家发展和改革委员会,2006.

[10] 王伟文,周忠涛,陈光辉,等. 流态化过程模拟的研究进展[J]. 化工进展,2011,30(1):58-65.

[11] Wen C Y,Yu Y H. Mechanics of fluidization[J].Chemical Engineering Progress Symposium Series,1966,62:100-111.

[12] Alberto Brucato,Michele Ciofalo,Franco Grisafi,et al. Numerical prediction of flow fields in baffled stirred vessels:A comparison of alternative modelling approaches[J].Chemical Engineering Science,1998,53(21):3653- 3684.

[13] 刘敏珊,张丽娜,董其伍. 45°涡轮桨搅拌槽内搅拌特性数值模拟研究[J]. 郑州大学学报,2008,29(1):1-4.

[14] Raghav Rao K S M S,Joshi J B. Liquid phase mixing in mechanically agitated vessels[J].Chemical Engineering Communications,1988,74(1): 1-25.

[15] 王凯,虞军,戴季煌,等. 搅拌设备[M]. 北京:化学工业出版社,2004:20-23.

CFD research for influence of disk turbine blade on mixing characteristics in stirred tank

JIA Huiling1,2,QI Yan1,LI Zhaoxi1

(1Institute of Mechanical Engineering,Inner Mongolia University of Sciences and Technology,Baotou 014010,Inner Mongolia,China;2School of Materials Science and Engineering,Beijing University of Chemical Engineering,Beijing 100029,China)

Concentration field in the stirred tank with disc turbine paddle was studied by numerical simulation method CFD. This paper mainly investigated the effects of the location of the common straight blade (90° ) and inclined blades (60° and 45°) on mixed timeθm,mixing energy per unit volumeWrand the concentration standard deviation of mixingσ. The data of simulation speed agreed well with experimental data under the standard installation height of straight blade. The research showed that flow pattern within the mixing tank turns from radial flow into axial flow when the installation height of disc turbine blade is decreased from the standard height. The relative installation height (C/H) of 90°,60° and 45° paddle was 0.20,0.233 and 0.267 respectively when flow pattern turned into axial flow. Mixing time was decided by the top and bottom detection positions of tank. The standard relative installation height (C/H= 1/3 ) was not the optimal location of the mixing performance. The mixing performance of 90°,60° and 45° blades was optimal when the relative installation height was at 0.313,0.267 and 0.320 respectively. Combing the advantages of saving time,energy and mixing uniformity,blade of 45° was the best and 60otook the second place.

disc turbine blades;mixing performance;installation height;inclined angle;CFD

TQ 027

A

1000-6613(2014)05-1118-06

10.3969/j.issn.1000-6613.2014.05.008

2013-10-29;修改稿日期:2013-12-22。

内蒙古自治区高等学校科学技术研究项目(NJZY14169)及内蒙古科技大学教学(教改)研究项目(JY2013042)。

及联系人:贾慧灵(1976—),女,博士研究生,副教授,从事化工过程及设备研究。E-mail hl_jia@163.com。