1Cr18Ni9Ti脉冲激光焊接工艺研究

田英超,张祎玲,曹 明

(1.上海交通大学,上海 200240;2.上海空间推进研究所,上海201112)

0 引言

奥氏体不锈钢具有优秀的耐蚀性、综合力学性能良好,广泛应用于航天航空、化工、石油等领域[1-2]。激光与传统光源相比,具有方向性好、高亮度、单色性强、相干性好等特点[3],在航天航空、微电子、医疗及核工业领域应用广泛,其焊缝特点是焊缝宽度窄、焊接变形小、焊接速度快、能量控制性好、受磁场影响小、焊缝表面光滑、工艺重复性好、能实现无接触精密焊接[4],在焊接阀门壳体类产品方面有较大优势。

1 阀门壳体焊接的设计要求

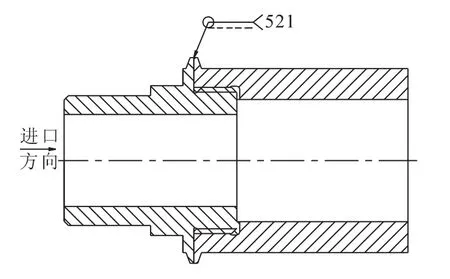

某型号推进系统用阀门为单线圈常闭式阀门,该阀门壳体材料为1Cr18Ni9Ti,由于阀门壳体焊缝熔深要求较小,并有很高的密封要求,因此采用激光热导焊方式焊接。阀门焊缝设计要求见表1,壳体焊缝接头结构见图1。

表1 阀门壳体激光焊缝设计要求Tab.1 Design requirements of laser welding joint for valve shell

图1 阀门产品局部简化示意图Fig.1 Local simplified schematic diagram of valve

2 激光焊接设备与材料

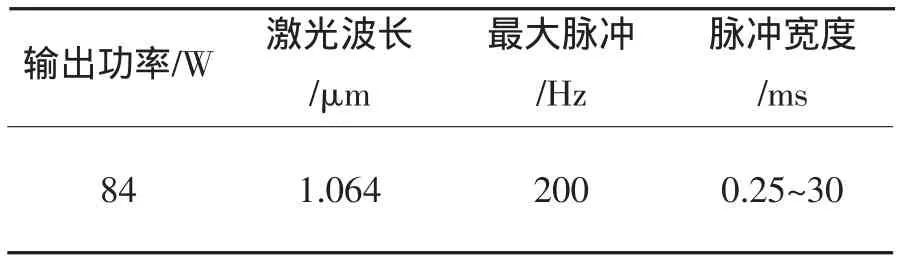

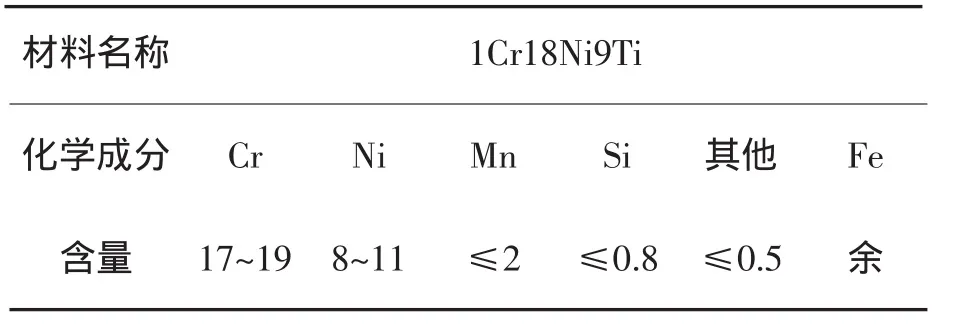

激光焊接设备为YAG固体脉冲激光焊机,激光焊机主要技术参数见表2。被焊材料为1Cr18Ni9Ti不锈钢,材料状态为1 100℃左右固溶处理态,化学成分见表3。

表2 ML2350A激光焊机主要技术参数Tab.2 Main technical parameters of ML2350A laser welding machine

表3 1Cr18Ni9Ti中化学成分含量质量百分比Tab.3 Quality percentage of chemical components in 1Cr18Ni9Ti %

3 激光焊接机理

激光焊接的原理是:激光束轰击金属表面形成蒸汽,金属蒸汽可防止剩余能量被金属反射掉,材料在吸收激光能量后,经过一定过程转化为热能,这些热能使金属熔化,冷却后形成焊缝[3]。激光焊接有两种焊接模式:深熔焊(DPW)和热导焊(HCW)[6-8]。脉冲激光焊接主要工艺参数有:离焦量、焊点重叠率、峰值功率和脉冲宽度等。这些参数均与焊缝熔深有关,下面从理论方面逐一进行分析。

3.1 离焦量与熔深的关系

由公式(1)可知,作用于工件表面的激光功率密度除了与脉冲能量和脉冲宽度有关外,还受光斑直径的影响,而光斑直径与离焦量(工件表面与焦平面的相对位置)有关,当焦平面位于工作表面之上时为正离焦,反之为负离焦[9]。

式中:Pd为光斑的功率密度,W/cm2;E为脉冲能量,J;d为光斑直径,cm;τ为脉冲宽度,s。

图2是离焦量与焊缝熔深之间的关系曲线图。由图2可见,当离焦量为-0.2时,熔深最大;离焦量为+0.2时,熔深最小。这是由于当最大功率密度位于金属内部时,激光局部加热的程度最强,从而可使更多的金属熔化和气化,使得激光能量更容易向工件深处传递;同时液态金属比固态金属更容易吸收激光能量。

图2 离焦量与焊缝熔深的关系曲线(5 ms)Fig.2 Defocusing amount versus weldpenetration(5 ms)

3.2 焊点重叠率与熔深的关系

阀门壳体激光焊机采用脉冲方式进行环缝焊接,在离焦量确定后,焊接速度与脉冲频率、焊点重合率满足公式(2)所示的关系[5]。

式中:v为焊接速度,cm/s;d为焊点直径,cm;f为脉冲频率,Hz;K为焊点重叠率。

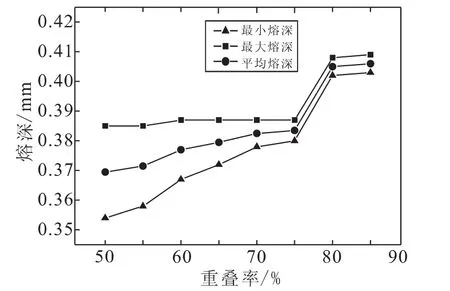

焊点重叠率是影响焊缝熔深均匀性的主要参数,焊点重叠率决定相邻两焊点中心的间距,焊点中间间距过大会导致焊缝在纵向上呈锯齿状,焊缝熔深不均匀;焊点中间间距过小,会降低接头性能和焊接生产效率。

图3是焊点重叠率与焊缝熔深之间关系曲线图,由图可知:随着焊点重叠率增大,单位时间输入的热量也随之增大,焊缝熔深更均匀,但进一步提高焊点重叠率并不能明显提高焊缝均匀性。

图3 焊点重叠率与熔深关系曲线(3 kW,5 ms,4 Hz)Fig.3 Overlap rate versus weld penetration(3 kW,5 ms,4 Hz)

3.3 峰值功率与熔深的关系

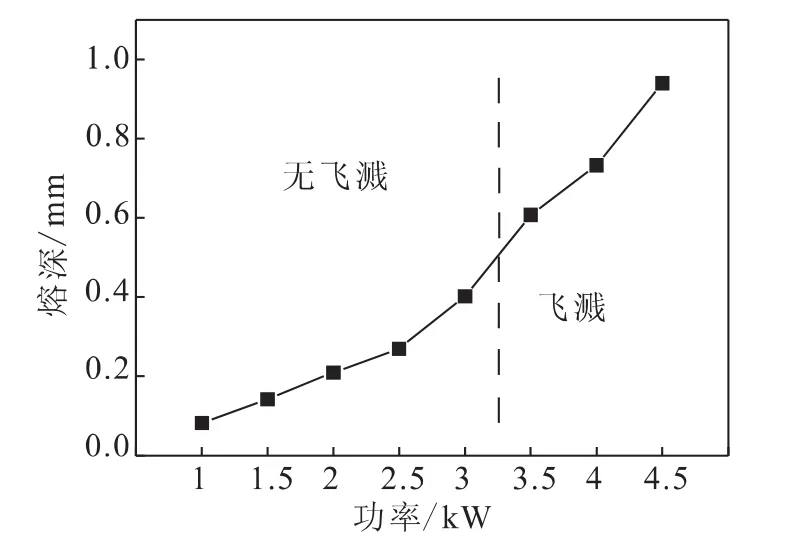

峰值功率是激光焊接的关键参数,峰值功率与焊缝熔深的关系曲线见图4。由图可见,焊缝熔深随峰值功率升高而增加,而且上升趋势明显。峰值功率较低时,工件表面温度达到沸点需要历经数毫秒,在表面气化之前,焊缝处的金属温度降到熔点以下,热能才能有效地传递到金属内部,容易得到成形良好的焊缝,但焊缝熔深较浅;峰值功率较高时,激光使表层金属立即被加热至沸点,产生大量金属蒸气,来不及散失,且此时工件表面凸凹不平,影响工件对激光能量的吸收,在焊缝内部可形成孔穴,且容易引起飞溅。

图4 峰值功率与熔深关系曲线(5 ms,4 Hz)Fig.4 Peak power versus weld penetration(5 ms,4 Hz)

3.4 脉冲宽度与熔深的关系

图5 是脉冲宽度与焊缝熔深之间的关系曲线图。由图可见,随着脉冲宽度增加,熔深不断增大。由于不锈钢材料液态比固态更易吸收激光能量,脉冲时间很短或者功率太小时,金属在下一个脉冲达到之前已经变成固态,因此焊缝熔深较小;而脉冲时间很长或者峰值功率很大时,表层熔化金属停留时间较长,吸收激光能量的能力得到提高,熔深增加趋势也更加明显,因此峰值功率越大,熔深随脉冲宽度增加而增大。

图5 脉冲宽度与熔深的关系曲线(4 Hz)Fig.5 Pulse width versus weld penetration(4 Hz)

4 阀门壳体激光焊接工艺及产品试验结果

由以上分析可知,激光焊接离焦量对焊缝熔深影响较大,负离焦量可以有效增加焊缝熔深,因此离焦量定为-0.2 mm。

焊点重叠率与焊缝熔深有效性有关,重叠率过小,焊缝熔深波动大,有效熔深小,严重时可能导致阀门外漏;重叠率过大,焊缝金属蒸汽挥发严重,可能导致焊缝性能下降[10],焊缝熔深一致性并不能显著提高,且焊接效率较低。综合以上各种因素分析,选择最佳焊点重叠率为75%,根据公式(2),可计算出焊接速度为48 mm/min。

峰值功率对焊缝熔深的影响较为明显,随着峰值功率的增加焊缝熔深迅速增加,但峰值功率达到3.5 kW,焊接过程中会出现金属飞溅,在焊缝内部可形成孔穴,从而影响焊缝气密性,所以峰值功率一般选择不大于3.5 kW。

脉冲宽度对焊缝熔深影响相对峰值功率小,脉冲时间长,可以保证焊缝表面光滑,脉冲时间过长,将会提高单点输出能量值,降低了脉冲频率,从而影响了焊接效率,因此一般选择脉冲宽度不超过6 ms。由此可得,阀门壳体激光焊接最佳工艺参数如下。

1) 离焦量:-0.2 mm;

2) 脉冲频率:f=4 Hz;

3) 峰值功率:P=3 kW;

4) 脉冲宽度:τ=5~6 ms;

5) 焊接速度:v=48 mm/min。

某阀门组件壳体激光焊接工艺流程见图6。

图6 某型号阀门激光焊工艺流程图Fig.6 Process flow of laser welding for a valve

采用最佳工艺规范焊接的阀门,其试验结果见表4。

表4 阀门产品试验结果Tab.4 Test results of the valve

由表4可见,阀门所有检查项目均满足设计要求。

5 结论

1) 熔深0.5±0.1 mm的阀门壳体激光焊接,优选工艺参数为离焦量-0.2 mm,f=4 Hz,P=3 kW,τ=5~6 ms,v=48 mm/min。

2)采用最佳的激光焊接工艺规范,焊接的阀门产品已多次经过飞行考核,该项工艺技术满足类似结构不锈钢组件产品的焊接要求。

[1]严彪.不锈钢手册[M].北京:化学工业出版社,2009.

[2]王丽凤,孙凤莲,张宏.1Cr18Ni9Ti激光焊接工艺[J].机械工程师,2004(12):46-47.

[3]刘金合,张勇.激光焊接的安全与防护[C]//第十一次全国焊接会议论文集.上海:中国焊接学会,2005:580-582.

[4]龙辉,高翔,李力钧.激光焊接3Cr13不锈钢的试验研究[J].湖南大学学报,2002,21(3):31-32.

[5]李亚江,王娟,刘鹏.特种焊接技术及应用[M].北京:化学工业出版社,2003.

[6]陈武柱,张旭东,任家烈,等.激光焊接时焊接模式转变规律及焊接过程稳定性的研究[J].中国激光,1996,23(7):657-661.

[7]陈武柱.激光焊接与切割质量控制[M].北京:机械工业出版社,2010.

[8]熊丽娟,都东,何云峰,等.小尺寸不锈钢片脉冲激光焊接的参数分析[J].应用激光,2003,23(1):22-23.

[9]中国机械工程学会焊接学会.焊接手册焊接方法及设备[M].北京:机械工业出版社,2007.

[10]YURIOKA N.TMCPsteelsand theirwelding[J].Welding in the World,1997,43(2):2-17.