工艺参数对CVD制备热解碳界面层厚度的影响

白龙腾,王 毅,杨晓辉

(西安航天动力研究所,陕西 西安710100)

0 引言

连续碳纤维增韧碳化硅基复合材料(carbon fiber reinforcement silicon carbide ceramic composite,C/SiC),因其具有高强、高模、高韧、低密度、抗氧化及高温力学性能稳定等显著优点,被广泛应用于先进航空发动机热端部件、航天推进系统和航天热防护系统中[1-3]。同传统陶瓷相比,C/SiC最大的优点在于具有较高的韧性,对裂纹不敏感,而C/SiC的韧性高低取决于纤维、基体和界面的性能以及纤维在基体中的分布情况。其中界面性能决定了纤维与基体结合的效果,并在很大程度上影响C/SiC的断裂形式。纤维的增韧作用在于由此而产生的纤维脱粘、桥联和拔出等能量耗损机制[4-5]。热解碳层 (pyrolysis carbon,PyC)可以调整界面结合强度,通过脱粘、桥连和拔出等机制使裂纹偏转、消耗能量,提高材料的断裂功和断裂韧性,已被成功用作C/SiC的界面层材料[6-7],而化学气相沉积工艺是制备PyC最为常见的工艺方法。

界面层特性不同时会影响其对纤维的保护以及界面结合、剪切强度等,从而影响C/SiC的力学性能[8-9]。因此,准确的工艺参数对制备具有合适特性的界面层显得尤为重要。而界面层厚度是对C/SiC复合材料韧性影响显著特性之一,根据C/SiC制备工艺的不同,需要不同的界面层厚度以避免界面反应,使纤维免受损伤,力学性能不降低[10-12]。然而,由于界面层和纤维热膨胀系数的不同,界面层也会对纤维有一定的损伤,且这种损伤随界面层厚度的增加而增加。因此,存在一个合适的界面层厚度,以获得较高的材料强度。大量研究显示针对三维C/SiC复合材料,采用化学气相渗透(chemical vapor infiltration,CVI)制备C/SiC复合材料其界面层应略薄,一般在0.2~0.5 μm左右;而采用先驱体浸渍工艺(precursor infiltration pyrolysis,PIP) 制备 C/SiC复合材料其界面层应稍厚,以降低纤维在压力浸渍和裂解过程中基体对纤维的损伤,故其厚度可在0.5~1 μm 左右[11,13-14]。

采用CVD工艺在预制体内纤维表面制备PyC界面层是一个非常复杂的过程,可看成一种固/气多相反应。影响沉积效果的主要因素包括温度、气氛压力、气体流量、碳源浓度、沉积时间及预制体孔径分布等[15-16]。众多的影响因素,采用正交试验研究是不现实的,如果先确定其中影响最大的几个工艺参数,采用单因素实验法(其他参数固定)则可快速获得较为准确的实验结果。

本文以甲烷为碳源,采用低压CVD工艺制备出PyC界面层。在确定沉积温度、气体流量的前提下,针对沉积压力、沉积时间及预制体厚度因素对CVD制备PyC界面层厚度的影响展开研究,逐步优化PyC界面层制备工艺。

1 试验材料及方法

1.1 碳纤维预制体

采用日本东丽T-300-3K碳纤维为增强纤维。每束纤维含单丝3 000根,每根直径约为7 μm,拉伸强度约为3 530 MPa,密度为1.78 g/cm3。碳纤维采用针刺法制成三维预制体,纤维体积分数为40%,根据试验要求,制备出10 mm×10 mm×5 mm,10 mm×10 mm×10 mm两种厚度的预制体样品。针刺碳纤维预制体立体图如图1所示。

图1 针刺碳纤维预制体三维立体图Fig.1 Three-dimensional view of needle-punched carbon fiber-prefabricated form

1.2 PyC沉积

采用立式低压沉积炉为沉积设备,将预制体悬挂与炉内均温区中部,以甲烷(99.8%)为碳源进行PyC界面层的沉积。设定基本沉积条件:沉积温度为1 000℃,甲烷流量为500 ml/min。通过改变沉积时间、沉积压力及预制体厚度在预制体内纤维表面制备PyC界面层。

1.3 微结构分析

采用Jeol JSM-6390A扫描电镜对试样的显微结构进行观察。

2 结果与讨论

2.1 CH4沉积制备PyC界面层机理

CVD反应是气体组分在空间中发生化学反应并在基体表面生成固体物质的过程。与其他气固相反应一样,化学气相沉积过程中包括了均气相化学反应、气体组分在固体表面的扩散、气体分子等固体表面的吸附、表面反应和表面脱附以及气相主体扩散等几个步骤。化学气相渗积的增密速率(即固体物质的生长速率,体现在PyC界面层的厚度) 将由这些过程中最慢的步骤决定[17]。CH4在CVD过程中涉及到复杂的反应过程,以最典型的浓度边界层模型为例沉积过程主要涉及:1) CH4反应气体被强制导入反应系统;2) CH4靠扩散进入和穿过基体表面附近的层流界面层(附面层);3) CH4被基体表面附着;4) 吸附物之间或吸附物与表面之间反应生产固态产物或气态副产物沉积或被吸附在表面上;5) 气体副产物解吸;6)解吸的副产物扩散进行并穿过附面层;7)气体副产物被强制排出反应系统。反应过程同时受到温度、压力、流速、预制体厚度、内流场等诸多因素的影响。

2.2 沉积时间对PyC界面层厚度的影响

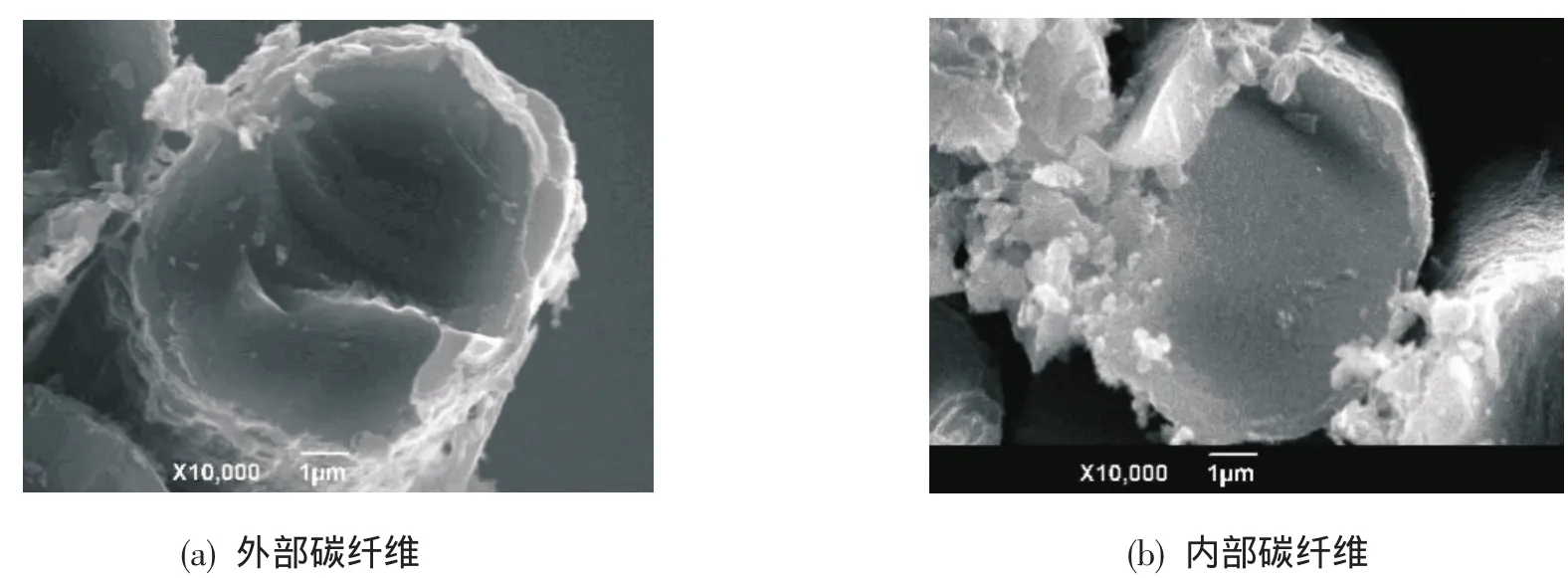

图2为未沉积PyC界面层的T-300碳纤维原丝显微形貌,T-300碳纤维为典型聚乙烯(poly acrylic nitrile,PAN) 基碳纤维,从图2中看出碳纤维表面均存在明显沟槽,显得粗壮有力,走向较为混乱。碳纤维表面沟槽宽度不均,纹理较深。

图2 未沉积热解碳界面层的T-300碳纤维原始形貌Fig.2 Original morphologys of T-300 carbon fiber without PyC deposition interface layer

图3 碳纤维预制体经过5 h沉积后的显微形貌Fig.3 Micromorphologys of inner and outer surfaces of fiber-prefabricated form deposited for 5 h

为确定沉积时间对PyC厚度的影响,设定沉积温度为1 000℃,CH4流量为500 ml/min,沉积压力为 5 kPa,沉积时间为 5 h,以 10 mm×10 mm×5 mm碳纤维编织体试块为沉积基体,沉积结束后对碳纤维试块内外取样进行显微形貌分析,经5 h沉积后纤维形貌如图3所示。碳纤维经5 h沉积后,纤维表面的丝束状形貌有所加深,纤维表面同未沉积前,相比较为粗糙,表面附着细小的颗粒状产物,见图2(a)。但进一步分析内外部纤维断口处显微形貌没有发现明显的热解碳层存在。

热解初期热解碳的附着与脱附互相竞争,由于气相中热解碳单元(各种碳氢分子或基团)浓度的不断增加,附着量大于脱附量,附着过程占优势。当附着与脱附达到一定比例时,沉积进入动态的稳定阶段。随着沉积过程的进行,生点不断长大,呈不连续分布,它们在面内继续生长,当微粒之间相互接触时,就形成了很多的片状结构,进一步的沉积把众多的小片连为一个整体,形成了覆盖纤维表面的一层热解碳。后续的热解碳基团就以这一表面层为基体,再形核、生长,形成新一层热解碳。这种周期性的生长过程不断重复,当纤维被热解碳完全包围时,就形成了厚厚的碳层[17]。而形核和生长的周期过程需要充足的时间,显然5 h的沉积时间无法满足在碳纤维表面沉积出合适厚度的PyC的要求。因此,将沉积时间延长一倍至10 h。

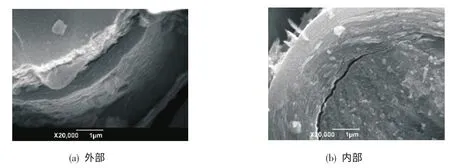

图4为碳纤维预制体经过10 h沉积后,内外部纤维横截面显微形貌。观察横截面可见该界面层厚约0.7~1 μm,达到PyC界面层厚度要求。可见在设定温度、压力、流速、反应器及预制体厚度的情况下,10 h为合适的沉积时间范围。

图4 碳纤维预制体10 h沉积后的显微形貌Fig.4 Micromorphologys of fiber-prefabricated form deposited for 10 h

2.3 沉积压力对PyC界面层厚度的影响

为研究沉积压力对PyC界面层厚度的影响,保持其他参数不变,炉内压力进一步提高到10 kPa。纤维横截面PyC界面层显微形貌见图5。

图5 碳纤维预制体10 kPa沉积后的显微形貌Fig.5 Micromorphologys of carbon fiber-prefabricated form deposited at 10 kPa

对比沉积结果,可见在10 kPa炉内压力下,PyC的界面层明显较厚,观察纤维横截面显微形貌可见,热解碳界面层厚度约为1~2 μm,沉积厚度明显较5 kPa沉积压力时有所增加。但存在内外界面层厚度不均的现象,外部界面层厚度接近2 μm,而内部则小于1 μm。

Kotlensky曾经指出原则上PyC在多孔坯体内沉积的理想条件应是无限缓慢的沉积速率[18]。这一推断包含有两层含义:一是极其缓慢的沉积速率意味着最低限度的表面沉积速率,而这只有在尽可能低的温度和压力下才能实现;二是在这样的理想条件下可以获得最佳的气体扩散条件。由气体分子运动理论可知,气体分子的扩散系数同压力成反比,低压可以增大气体扩散系数。

根据这种理论,过高的沉积压力会导致沉积快速发生,从而导致碳纤维编织体内外沉积效果不均匀,不利于内外界面层厚度的均匀性。因此在设定的温度、预制体厚度、流量及反应器尺寸等条件下,沉积压力应控制在5 kPa。

2.4 预制体厚度因素对PyC界面层厚度的影响

为研究预制体厚度对PyC界面层厚度的影响,采用10 mm×10 mm×10 mm的碳纤维预制体,沉积温度1 000℃,压力5 kPa、CH4流速500 ml/min进行沉积试验。

图6为10 mm厚预制体经10 h沉积后,内外纤维横截面显微形貌。外部纤维表面可见有约2 μm厚PyC界面层存在,但内部纤维表面界面层较薄,内外纤维表面PyC层厚度差异较大。在预制体厚度增加1倍的情况下,10 h的沉积时间不能实现内外PyC层厚度均匀。随着预制体厚度的增加,CH4气体向预制体内部扩散的阻力也更大,需要进一步延长沉积时间,以确保CH4有足够的扩散时间,以达到内外均匀沉积的目的。

图7为10 mm厚预制体经15 h沉积后,内外部碳纤维横截面显微形貌。可见碳纤维表面均沉积得到约0.7 μm厚的PyC界面层,说明15 h的沉积时间确保CH4有足够的扩散-反应时间,可满足碳纤维表面均匀沉积PyC界面层的目的。

图6 10 mm厚碳纤维预制体10 h沉积效果:Fig.6 Micromorphologys of 10 mm carbon fiber-prefabricated form deposited for 10 h

图7 10 mm厚碳纤维预制体15 h沉积效果Fig.7 Micromorphologys of 10 mm carbon fiber-prefabricated form deposited for 15 h

随着预制体厚度增加,在不改变沉积压力、温度、流量及反应器的前提下,应适当延长沉积时间,以确保CH4有足够的扩散-反应时间。针对10 mm厚的预制体,15 h为合适的沉积时长。

3 结论

通过对热解碳沉积工艺展开的一系列研究,初步确定了在现有设备下的工艺条件:

1) 沉积温度:1 000℃;

2) 沉积压力:5 kPa;

3) CH4流量:500 ml/min;

4)沉积时长根据工件厚度进行调整。对于5 mm厚度的预制体,10 h为合适的沉积时间;而对于厚度10 mm的预制体,15 h为合适的沉积时间。

[1]成来飞,张立同,梅辉,等.化学气相渗透工艺制备陶瓷基复合材料[J].上海大学学报(自然科学版),2014,20(1):1-18.

[2]张立同,陈立富,张颖,等.高性能碳化硅陶瓷纤维现状,发展趋势与对策[C]//.复合材料-基础,创新,高效:第十四届全国复合材料学术会议论文集 (上).北京:中国宇航出版社,2006.

[3]NASLAIN R R.Fiber-reinforced ceramic matrix composites:state of the art,challenge and perspective[J].Kompozyti(Composites),2005(5):1-2.

[4]XU Yong-dong,CHENG Lai-fei,ZHANG Li-tong,et al.Mechanical properties of 3D fiber reinforced C/SiC composites[J].Materials Science and Engineering A,2001,300(1-2):196-202.

[5]XU Yong-dong,ZHANG Li-tong,CHENG Lai-fei,et al.Microstructure and mechanical properties of three-dimensional carbon/silicon carbide composites fabricated by chemical vapor infiltration[J].Carbon,1998,36(7-8):1051-1056.

[6]BERTRAND S,DROILLARD C,PAILLER R,et al.TEM structure of(PyC/SiC)multilayered interphases in SiC/SiC composites[J].Journal of the European Ceramic Society,2000,20(1):1-13.

[7]BERTRAND S,PAILLER R,LAMON J.Influence of strong fiber/coating interfaces on the mechanical behavior and lifetime of Hi-Nicalon/(PyC/SiC)n/SiC minicomposites[J].Journal of the American Ceramic Society,2001,84(4):787-794.

[8]孟志新,成来飞,刘善华,等.PyC层对SiC纤维束及Mini SiC/SiC复合材料拉伸性能和强度分布的影响[J].材料导报,2011,25(16):5-7.

[9]朱云洲,黄政仁,董绍明,等.PyC/SiC界面相对PIP法制备3D HTAC/SiC复合材料性能的影响[J].新型炭材料,2007,22(4):327-331.

[10]焦健,邱海鹏,王宇,等.不同界面层体系对SiCf/SiC复合材料性能影响的研究[C]//.第17届全国复合材料学术会议(陶瓷基,C/C及金属基复合材料分论坛)论文集.[出版地不详]:[出版者不详],2012.

[11]于新民,周万城,郑文景,等.碳界面层制备工艺对SiCf/SiC材料力学性能的影响[J].稀有金属材料与工程,2009,38(A02):462-465.

[12]YANG W,HIROSHI A,TETSUJI N,et al.Hi-Nicalon fiber-reinforced CVI-SiC matrix composites:effects of PyC and PyC-SiC multilayers on the fracture behaviors and flexural properties[J].Materials Transactions,2002,43(10):2568-2573.

[13]KANG S M,KIM W J,YOON S G,et al.Effects of the PyC interface coating on SiC nanowires of SiCf/SiC composite[J].Journal of Nuclear Materials,2011,417(1/3):367-370.

[14]CHENG Lai-fei,WU Shou-jun,ZHANG Li-tong,et al.Mechanical self-adaptability of a SiC/PyC/SiC composite during oxidation in air[J].Journal of Composite Materials,2009,43(4):305-313.

[15]赵春年,成来飞,张立同,等.丙烯化学气相沉积热解碳的动力学研究[J].无机材料学报,2008,23(6):1165-1170.

[16]李克智,和永岗,李贺军,等.化学气相沉积低温热解炭的微观组织结构与沉积模型[J].新型炭材料,2012,27(2):81-86.

[17]李强,罗瑞盈,程永宏,等.热解炭的化学气相沉积机理和组织形貌[J].炭素技术,2003(4):1-6.

[18]KOTLENSKY W.Chemistry and physics of carbon[M].New York:Marcel Dekker,1973.