氟塑料贮囊破裂机理及耐开裂性能研究

朱 峰,姜 潮,李洪春

(西安航天动力研究所,陕西 西安710100)

0 引言

通过气体挤压方法,供给火箭发动机液体推进剂的正向逐出装置,即挤压装置——贮箱,是现代宇航工程中的一个重要部件,使用很广泛[1]。在贮箱中,贮囊起着实现挤压气体和推进剂的有效隔离,保证在失重条件下使推进剂定向挤出的重要作用。随着火箭导弹技术的发展和日益增长的空间使用的苛刻要求,对贮囊结构、材料及其制造技术的研究愈益受到重视,并在不断创新。

根据发动机对贮箱的技术要求和实际使用条件,贮囊及材料应具备以下主要性能:1) 和推进剂有良好的相容性,表现在贮囊长期贮存推进剂和工作时,贮囊本身的各种性能没有明显变化,且推进剂质量也没有明显变化,仍能满足发动机正常工作的要求;2)对推进剂和挤压气体有较低的渗透性;3)在贮存和挤出推进剂期间,要有良好的物理机械性能,如柔韧性、抗曲挠疲劳性、耐开裂性。在可能遇到的各种恶劣环境条件下,要有令人满意的弹性及良好的耐老化性能,满足长期贮存要求。

国内外大量的研究工作表明[2-3],聚全氟乙丙烯氟塑料和化学腐蚀性特别强的推进剂,如发烟硝酸、四氧化二氮,有着非常好的相容性,是耐推进剂腐蚀最佳的非金属材料之一,并可制成不带任何接头或搭接缝的整体结构贮囊。氟塑料贮囊的研究工作,曾是美国上世纪70年代的重点课题,结果使其成为美国各类可贮推进剂(肼类燃料和四氧化二氮)发动机系统使用的贮囊,并成功应用于“阿波罗”宇宙飞船的登月舱反作用控制系统,参与了登月计划[4]。

我所使用聚全氟乙丙烯氟塑料制作的无接头或无搭接缝氟塑料贮囊,成功应用在多种型号液体火箭发动机上,但在使用过程中也存在开裂现象[5]。本文对某种氟塑料贮囊鉴定力学环境试验后破裂机理进行分析,从提高氟塑料材料耐开裂性能入手进行研究,并最终通过试验进行验证。

1 氟塑料贮囊破裂机理分析

1.1 破裂现象

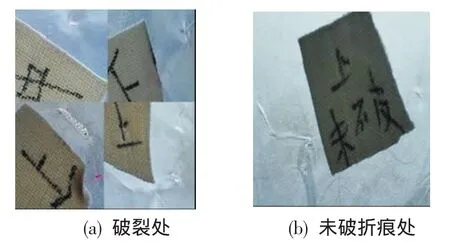

氟塑料贮囊经过鉴定力学环境试验后,发生破裂现象,见图1(a)。通过观察,气路封头处的破裂为开口状,液路封头拐点处破裂为裂纹和孔眼状,破损处贮囊均有尖点折痕;贮囊检查时,除破裂位置外,还有多处存在明显与破裂点形状类似但未破裂的深度折痕,有明显透亮和发白现象,见图1(b)。

1.2 破裂机理

氟塑料贮囊鉴定力学环境试验后未破裂折痕处,见图1(b),有肉眼可见的明亮条纹,它是聚合物在应力作用下,出现于材料的薄弱处,与主应力方向相垂直的长条形微细凹槽(即微裂纹)[6]。由于光线在微裂纹表面发生全反射,而在透明塑料中呈现为肉眼可见的明亮条纹。微裂纹与完全由空隙构成的裂缝不同,微裂纹是由聚合物微纤及其周围的空洞组成。微裂纹在较大外力作用下会进一步发展,以微裂纹的微纤断裂产生附加的空洞开始,逐渐发展到临界大小,此后微裂纹便快速地增长为裂缝,而微裂纹则继续在裂缝的顶端形成,最后使材料发生断裂而破坏(见图1(a))。

图1 试验后贮囊破裂处及未破折痕处Fig.1 Fracture points and un-fracture point with kink mark of bladder after testing

微裂纹增长破坏机理示意图见图2,在图2上y方向应力作用下,微裂纹体的上下表面被拉开,微纤的直径缩小,空洞扩大,同时微裂纹沿x方向扩展,增长前沿的聚合物本体继续发生塑性形变,形成新的微纤,直至破坏。

分析可知,氟塑料贮囊破裂开始于材料本身的薄弱处,在薄弱处萌生微裂纹,并在应力作用下最终导致破裂。因此,氟塑料本身的耐开裂性能直接影响氟塑料贮囊的破裂行为。

图2 微裂纹增长破坏机理示意图Fig.2 Schematic diagrams of growing and damage mechanism of micro-crack

2 氟塑料材料自身耐开裂性能研究

从氟塑料贮囊破裂机理的分析及使用角度对氟塑料贮囊提出的各种性能,直接取决于氟塑料本身的性质,其中熔融指数、六氟丙烯含量直接影响氟塑料材料的耐开裂性能。

2.1 熔融指数对氟塑料耐开裂性能的影响

2.1.1 理论分析

从材料力学角度考虑,欲使材料具有较好的耐应力开裂性能,必须以分子量为基础,提高分子量则有利于提高其耐应力开裂性能[7]。由于氟塑料无合适溶剂,不能用一般手段测定其分子量,通常用熔融指数(MI)来间接反映它的分子量。熔融指数是反映材料熔解速率热性能参数,分子量大则熔融指数低。

2.1.2 试验研究

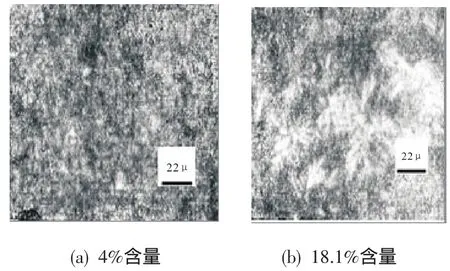

将不同熔融指数的聚全氟乙丙烯氟塑料制成试片,其扯断强度、伸长率及耐折叠次数的对比见表1所示。不同熔融指数氟塑料断面形态见图3所示。

从表1和图3分析可知,熔融指数偏低,扯断强度则偏高,耐折叠次数高,有利于提高其耐开裂性能;熔融指数偏大的样品中断面多呈球状,球的直径由几微米到100多微米,明显由中心向四周辐射状发散,并有明显界面。熔融指数偏小的样品中,断面多呈羽毛和枝状物,它们均由片层组成,相互之间交错,无明显界面,而形变和断裂都在聚全氟乙丙烯结构较薄弱的各级界面产生,扩展以至断裂。

表1 不同熔融指数氟塑料性能Tab.1 Properties of fluoroplastic with different melt indexes

图3 不同熔融指数氟塑料断面形态Fig.3 Scanning electron micrograph of cross section of fluoroplastics with different melt indexes

2.2 六氟丙烯含量对氟塑料耐开裂性能的影响

2.2.1 理论分析

六氟丙烯含量过低,其本体粘度不能完全克服聚全氟乙丙烯因高粘度引起的难流动的缺点,在成形加工时极易产生内应力,导致制品的应力开裂[8]。玻璃化温度Tg是高分子的链段从冻结到运动的一个转变温度,凡是能影响高分子开裂性的因素,都对Tg有影响。因此,六氟丙烯含量对耐开裂性能的影响可通过六氟丙烯含量与玻璃化温度的关系表示。

2.2.2 试验研究

将不同六氟丙烯含量的聚全氟乙丙烯氟塑料制成试片,通过差热分析(D S C) 测定其玻璃化温度Tg,对应关系见图4。不同六氟丙烯含量氟塑料的微观结构见图5。

图4 六氟丙烯含量与Tg关系Fig.4 Hexafluoropropene content versus Tg

图5 不同六氟丙烯含量氟塑料的微观结构Fig.5 Microstructures of fluoroplastic with different hexafluoropropene contents

从图5和图6分析可知,随六氟丙烯含量的提高,增大了空间位阻,降低了分子对称性和完整性,分子链之间相互缠绕,使其玻璃化温度Tg降低,减小了塑料成型过程中产生的内应力,所以其耐开裂性能提高。同时,六氟丙烯含量增加,有利于结晶的生长,尺寸变大。破坏了分子的规整性,使结晶形态发生改变,其结晶形态由小而规整的多界面球晶,变成大而不规整的球晶,而断裂更易在小而规整,且多界面的球晶中发生。

3 淬火工艺对氟塑料材料耐开裂性能的影响

氟塑料耐开裂性能除与自身性质有关,还与其制作工艺密切相关,而淬火工艺对氟塑料结晶度有显著影响,直接影响其耐开裂性能。

3.1 理论分析

结晶度是表示半结晶性高分子结晶完善程度的参数,即结晶区部分在整个聚集态结构所占的质量分数或体积分数。结晶度提高后,晶区之间无定形部分减少,界面连接受到影响,因此脆性增大,断裂延伸率降低,耐开裂性能下降[9]。氟塑料贮囊成型时采用淬火工艺,可以让许多分子链段来不及结晶就在玻璃化温度以下被冻结,形成结晶度较低的透明制品,有利于耐开裂性能的提高。

3.2 试验研究

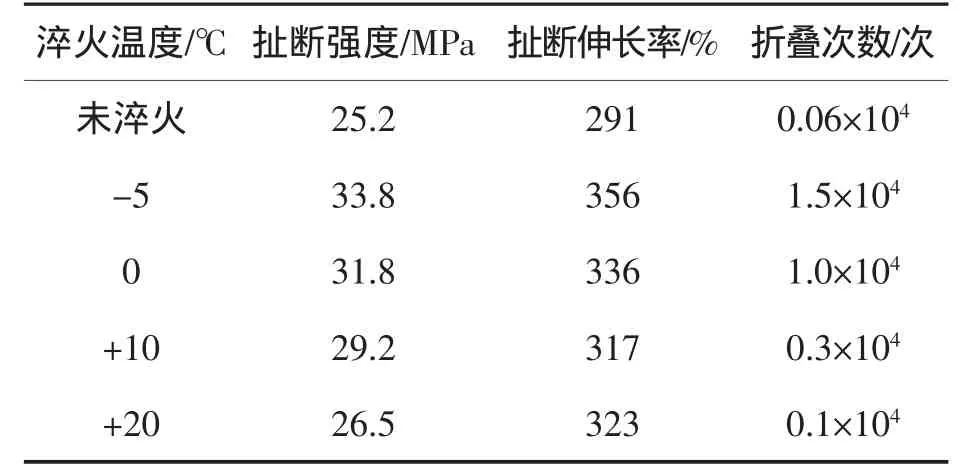

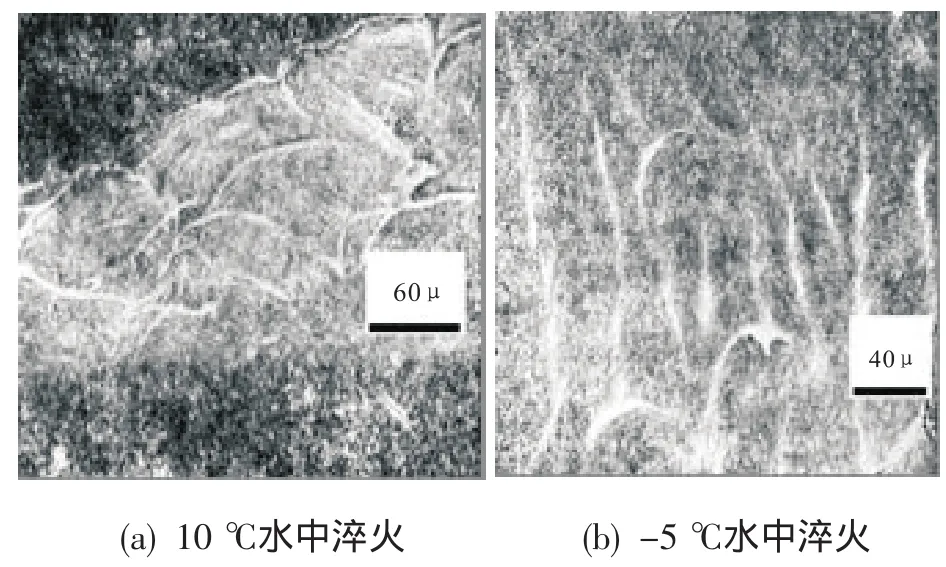

将聚全氟乙丙烯氟塑料采用不同淬火工艺制成试片,对其扯断强度、伸长率及耐折叠次数所作的对比见表2。采用不同淬火工艺后氟塑料微观组织结构见图6(a)和图6(b)。

表2 不同淬火工艺氟塑料性能Tab.2 Properties of fluoroplastic with different quenching processes

图6 采用不同淬火工艺后氟塑料微观组织结构Fig.6 Microstructures of fluoroplastic dealt with different quenching processes

从表2和图6分析可知,采用低温快速淬火,氟塑料扯断强度、伸长率及耐折叠次数明显提高。淬火速度较小易获得球晶;反之,淬火速度较快易获得枝晶。发现枝状的晶体要较球状的更耐开裂,原因是在交界处联接的分子链较多。

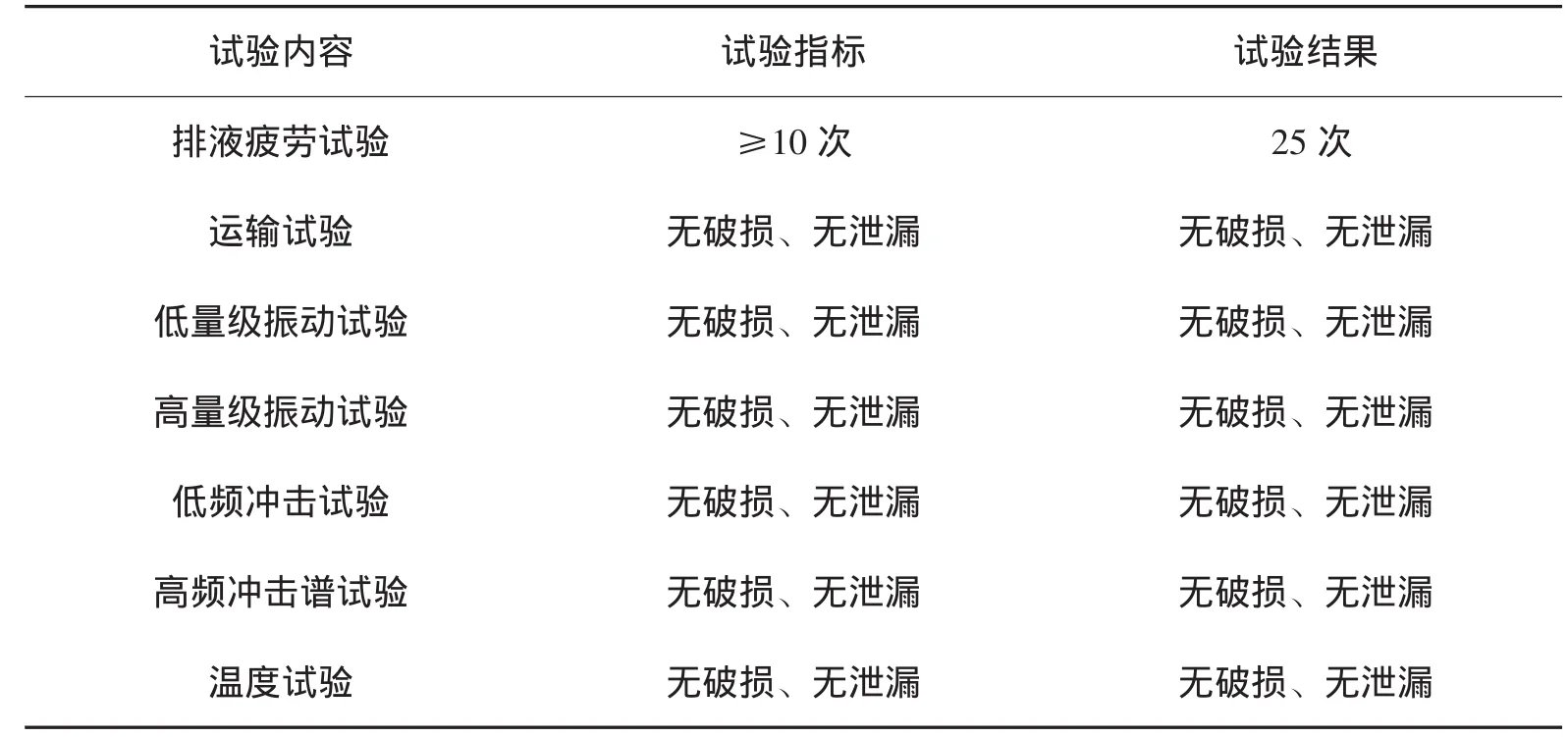

4 试验验证

根据分析结果,选用熔融指数小,六氟丙烯含量高的聚全氟乙丙烯氟塑料,并采用快速冷却淬火工艺,制成氟塑料贮囊。对该贮囊分别进行排液疲劳试验、运输试验、低量级随机振动试验、高量级随机振动试验、低频半正弦冲击试验、高频冲击谱试验和温度试验。结果见表3。

试验验证表明,提高聚全氟乙丙烯氟塑料耐开裂性能,可提高氟塑料贮囊的耐开裂性能,并满足使用要求,与氟塑料贮囊破裂机理分析一致。

表3 氟塑料贮囊性能试验结果Tab.3 Performance test results of fluoroplastic bladder

5 结论

1)氟塑料贮囊破裂是在应力作用下,于材料薄弱处形成透亮微裂纹,微裂纹进一步发展,以微裂纹微纤断裂产生附加的空洞开始,逐渐发展到临界大小,最后使材料发生断裂而破坏。

2)通过降低氟塑料熔融指数,提高六氟丙烯含量及采用快速冷却的淬火工艺,有利于提高材料的耐开裂性能。

3)经试验验证,通过提高氟塑料的耐开裂性能,可以生产出满足使用要求的氟塑料贮囊。

[1]WAGNER W A.Liquid rocket metal tanks and tank components[M].USA:NASA,1974.

[2]廖少英.氟塑料渗透性的研究[J].塑料工业,1982(9):54-59.

[3]晓力.聚全氟乙丙烯高分子物化性能[J].有机氟工业,2006(4):46-52.

[4]西迪.阿波罗飞船推进系统[J].SAE,1998(2):5-6.

[5]周杏茂.聚全氟乙丙烯的分子聚集态结构及其对开裂性能的影响[J].高分子通讯,1980(5):285-291.

[6]何曼君,张红东,陈维孝,等.高分子物理[M].上海:复旦大学出版社,2006.

[7]贾广志,宫秀芬,闫礼军.Fs-46树脂熔体的流变行为[J].塑料工业,1982(3):36-39.

[8]于文汇,姜炳政.聚全氟乙丙烯树脂的弱点与应力开裂行为[J].高分子通讯,1980(6):335-340.

[9]胡廷永,孙守镁,马励,等.聚四氟乙烯结晶度及磨损的测定[J].塑料工业,1980(3):14-16.