FF-56加氢裂化预处理催化剂的制备及其性能

杨占林,姜 虹,唐兆吉,王继锋,温德荣

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

FF-56加氢裂化预处理催化剂的制备及其性能

杨占林,姜 虹,唐兆吉,王继锋,温德荣

(中国石化 抚顺石油化工研究院,辽宁 抚顺 113001)

合成了新一代加氢裂化预处理催化剂FF-56,选择了制备该催化剂的适宜载体,并利用有机助剂优化了活性相结构,通过氮吸附、FTIR、DSC、TPR、XPS和TEM等方法对催化剂进行了表征。FF-56催化剂以大孔径氧化铝为载体,载体的孔体积和平均孔径均较大;表征结果显示,FF-56催化剂具有较高的总酸量和B酸含量,表面Ni的分散度明显高于参比催化剂FF-46,FF-56催化剂中活性金属与载体间的相互作用适度增强,层数大于7的MoS2片晶数明显少于FF-46催化剂,FF-56催化剂所选有机助剂的热分解温度比FF-46催化剂所选有机助剂的热分解温度提高近100 ℃,使生产更易控制;装置评价结果表明,FF-56催化剂是一种脱氮活性高、稳定性好的加氢裂化预处理催化剂。

FF-56催化剂;加氢裂化预处理;加氢脱氮;炼油

加氢裂化技术具有原料适应性强、生产操作和产品方案灵活性大、产品质量好等特点,可将各种重质劣质进料直接转化为市场急需的优质喷气燃料、柴油、润滑油基础料以及化工石脑油和尾油蒸汽裂解制乙烯原料等,已成为现代炼油和石油化学工业中最重要的重油深度加工工艺之一[1],在国内外得到广泛应用。2012年,我国原油加工量达到467 Mt,居世界第二位。与此同时,我国加氢裂化技术也得到大规模的工业应用,总加工能力超过60.0 Mt/a[2]。预计未来5~10 a是国内加氢裂化技术应用又一个高速增长的阶段。

中国石化抚顺石油化工研究院(FRIPP)在实现加氢裂化催化剂国产化的同时,实现了加氢裂化预处理催化剂的国产化,目前该技术处于较先进的水平。截止到2014年3月,不同牌号的加氢裂化预处理催化剂累计生产万余吨,这些催化剂可用在不同的工业加氢装置上,取得了较好的经济效益和社会效益。其中,FRIPP研制的FF-46催化剂得到了广泛的工业应用[3-5]。但在实际应用中,FF-46催化剂存在络合剂分解温度低、催化剂热处理温度控制难度较大、原材料成本较高等不足。

本工作开发了FF-56加氢裂化预处理催化剂,选择了制备该催化剂的合适载体,并利用有机助剂优化了活性相结构,通过氮吸附、FTIR、DSC、TPR、XPS和TEM等方法对催化剂进行了表征,优化了制备条件,同时考察了该催化剂的加氢脱氮性能。

1 实验部分

1.1 原料和试剂

氧化钼:AR,天津四方化工有限公司;碱式碳酸镍:AR,沈阳市试剂五厂;磷酸:AR,沈阳市试剂一厂;Al-2,Al-3,Al-4氧化铝干胶粉:山东允能催化技术有限公司。以伊朗减压馏分油为原料油,原料油的性质见表1。

表1 原料油的性质Table 1 Properties of feedstock

1.2 催化剂的制备与活性评价

按文献[6]报道的方法制备γ-Al2O3载体:分别以Al-2,Al-3,Al-4氧化铝干胶粉为原料,加入黏合剂,再经挤条、干燥、焙烧制成三叶草形载体Z1,Z2,Z3。采用等体积浸渍法用Mo-Ni-P溶液(由氧化钼、碱式碳酸镍、磷酸和蒸馏水煮沸制得)浸渍上述3种载体,经相同的后处理条件处理制得催化剂Z1-C,Z2-C,Z3-C。FF-56催化剂以Z3为载体,通过Mo-Ni-P溶液等体积浸渍引入活性金属组分Mo和Ni而制得。FF-46催化剂的制备方法参见文献[7]。FF-46和FF-56催化剂在制备过程中均加入有机助剂。

在200 mL小型加氢装置上对催化剂进行活性评价,评价条件为:以伊朗减压馏分油为原料油,氢气压力14.7 MPa,氢油体积比1 000∶1,体积空速1.0 h-1。

1.3 催化剂的表征

在Micromeritics公司ASAP 2420型物理吸附仪上采用氮吸附法测定试样的比表面积和孔体积。采用Nicolet公司560型傅里叶变换红外光谱仪测定试样的表面总酸量,纯试样压片,每片20 mg,将试样在500 ℃下净化后,降至室温吸附吡啶,160℃下真空脱附后,根据试样的FTIR谱图计算试样的总酸量并确定酸类型,再于450 ℃下真空脱附后,得到高于450 ℃的强酸含量。采用Netzsch公司DSC204HP型示差扫描量热仪对试样进行高压DSC分析,体系为高压空气氛围,压力3.5 MPa,空气流量20 mL/min,升温速率10 ℃/min,催化剂装填量30 mg,升温范围40~450 ℃。采用Micromeritics公司Autochem E920Ⅱ型全自动化学吸附仪对试样进行TPR实验,试样用量200 mg,粒径 0.250~0.425 mm,还原气为体积组成为10%H2-90%Ar的混合气,气体流量30 mL/min,升温速率10 ℃/min。采用日本电子株式会社JEM-2100型透射电子显微镜观察硫化态试样的表面形貌,加速电压200 kV,点分辨率0.23 nm。采用Thermo Fisher公司Multilab 2000型X射线光电子能谱仪测定试样的XPS谱图,MgKα射线,分析室真空度大于10-6Pa,以C 1s(284.6 eV)为内标,校正核电效应。

2 结果与讨论

2.1 FF-56催化剂载体的选择

加氢裂化预处理催化剂载体应有如下作用:提供适宜于反应与扩散所需的孔结构,具有负载分散金属组分的有效比表面积和一定的酸性,同时应改善催化剂耐磨强度和热稳定性。由于加氢裂化预处理催化剂要求加氢性能强,酸性弱,因此最广泛使用的载体是氧化铝[8]。由于氧化铝干胶粉的制备方法不同,导致氧化铝载体的性能差异较大。

氧化铝干胶粉种类对载体物化性质的影响见表2。由表2可见,几种载体的孔结构均可满足要求,其中,Z3载体中孔径为4~10 nm的孔最多,且孔径小于4 nm的孔最少,孔分布集中,孔体积和平均孔径均较大,对于重油加氢处理反应其孔结构最为合理。

载体种类对催化剂性能的影响见表3。由表3可见,由Z3载体制备的Z3-C催化剂的相对脱氮活性最高。一般认为,C—N键的断裂(氢解)反应发生在催化剂的酸性中心上。这就要求催化剂具有适宜的酸度。但催化剂的强酸含量不宜过高,因为催化剂强酸中心过多,大分子碱性氮化物吸附后很难脱附,覆盖了催化剂活性中心,同时加剧了结焦反应,导致催化剂失活加快。由表3可见,Z3-C催化剂的总酸量最高,同时B酸含量也最高,且高于450 ℃的强酸含量较低。有研究表明,B酸中心参与加氢脱氮反应,氢解活性随B酸含量的增加而增强[9],因此,选择Z3作为FF-56催化剂的载体较适宜。

表2 氧化铝干胶粉种类对载体物化性质的影响Table 2 Effect of different dry alumina glue powders on the physicochemical properties of supports

表3 载体种类对催化剂性能的影响Table 3 Effect of the supports on the performance of catalysts

2.2 FF-56催化剂的表征及性能优化

用于加氢处理的活性金属组分是ⅥB族和Ⅷ族的金属,其中,贵金属有Pt,Pd,Ru等,非贵金属有W,Mo,Co,Ni等。FF-56催化剂采用具有较高脱氮和脱芳活性的Ni-Mo体系作为活性金属组分,在实际加氢脱氮反应过程中,C—N键氢解前含氮原子的杂环必须先加氢饱和,采用具有较高加氢活性的Mo-Ni型催化剂更为有利。经测试,FF-56催化剂的孔体积大于等于0.33 mL/g,比表面积大于等于160 m2/g,强度大于等于150 N/cm。

2.2.1 有机助剂的选择及其DSC表征结果

许多研究表明[10-13],催化剂中含有有机助剂有利于生成高活性中心,使催化剂具有较高的加氢活性。在研制FF-56催化剂的过程中,考察了有机助剂和催化剂制备技术对其加氢脱氮活性的影响。FF-46催化剂所用的有机助剂分解温度低,催化剂在工业应用时干燥温度不能太高,否则会降低催化剂的活性,而一些老装置又有氢脆温度限制。为解决上述矛盾,在制备FF-56催化剂时选择分解温度高的有机助剂,以提高热处理温度。催化剂的高压DSC曲线见图1。由图1可见,FF-56催化剂所选有机助剂的热分解温度比FF-46催化剂所选有机助剂的热分解温度高近100 ℃。热处理温度对催化剂加氢脱氮活性的影响见图2。由图2可见,在较宽的热处理温度范围内,FF-56催化剂的活性均很高,而FF-46催化剂维持高活性的热处理温度范围较窄,对温度较敏感,故在生产过程中需精细控制热处理温度。

图1 催化剂的高压DSC曲线Fig.1 High pressure DSC curves of the catalysts.

图2 热处理温度对催化剂加氢脱氮活性的影响Fig.2 Effects of heat-treat temperature on the hydrodenitrogenation activities of the catalysts.

2.2.2 TPR表征结果

加氢金属组分是加氢裂化预处理催化剂加氢活性的主要来源。在前期的研究[14-15]中尽量降低载体与催化剂中活性金属间的强相互作用,以促进活性金属的完全硫化。但采用新制备技术,催化剂不经焙烧,硫化后的硫化钼片晶层数较多,在使用过程中易聚集长大。为此,活性组分与载体间要有适当的相互作用力,以提高催化剂长周期运转的稳定性。催化剂的TPR曲线见图3。

图3 催化剂的TPR曲线Fig.3 TPR curves of the catalysts.

由图3可见,FF-56催化剂的峰顶温度比FF-46催化剂的峰顶温度提高近100 ℃,表明金属组分与载体间的相互作用在一定程度上得到增强。同时,TPR表征结果显示,在H2气氛下,FF-56催化剂在低温下不易被H2还原,表明可提高H2气氛下的气密温度。

2.2.3 TEM表征结果

硫化态催化剂的TEM照片见图4。对TEM照片中MoS2片晶的平均长度(LA)和平均层数(NA)进行统计整理,实验结果见表4。二者的计算公式见式(1)和式(2)[16]。

式中,Li为片层长度,nm;Ni为片层长度为Li的片层数;Bi为具有Ni层的MoS2颗粒数。

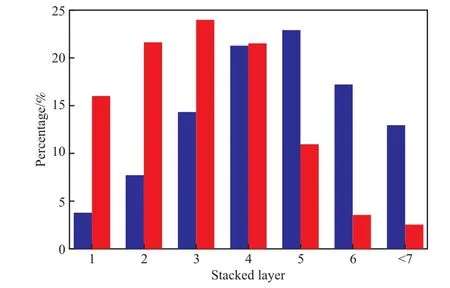

由表4可见,与FF-46催化剂相比,FF-56催化剂的MoS2平均层数减少,平均长度增加。从不同层数MoS2片晶分布情况(见图5)可看出,FF-56催化剂中层数大于7的MoS2片晶数明显减少,该MoS2片晶结构更加稳定,该结果与TPR表征结果相互印证。

图4 硫化态催化剂的TEM照片Fig.4 TEM images of the sulfurized catalysts.

表4 MoS2片晶的平均层数和平均长度Table 4 Average layer number and average length of MoS2 lamellar crystals

2.2.4 XPS表征结果

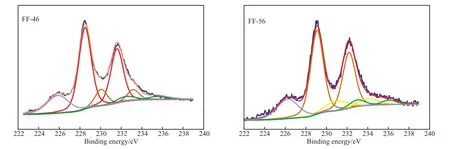

硫化态催化剂的XPS谱图见图6。

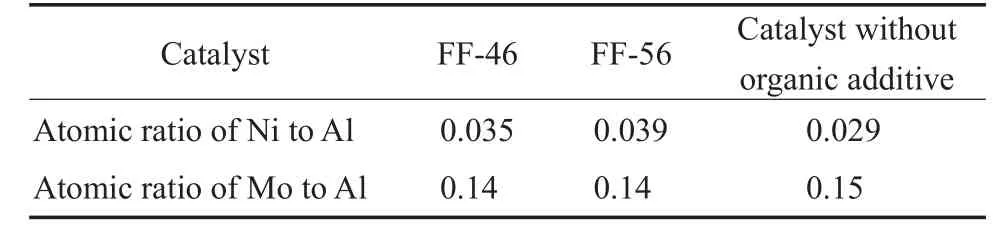

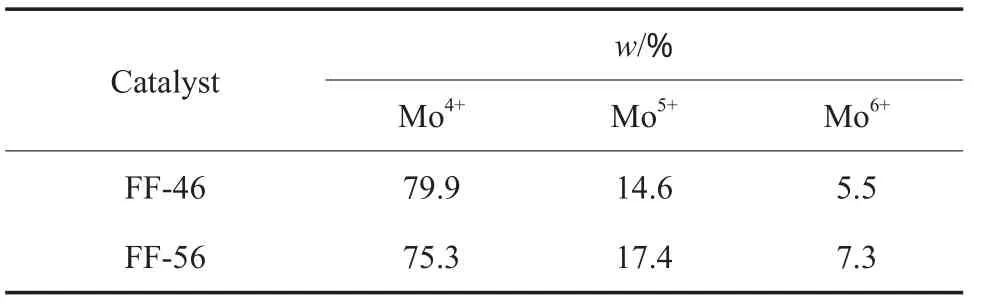

FF-46和FF-56催化剂表面Mo和Ni的相对含量见表5。

表5 硫化态催化剂表面Mo和Ni的相对含量Table 5 Relative concentrations of Mo and Ni on the surfaces of the sulfurized catalysts

图5 硫化态催化剂不同层数MoS2片晶的分布Fig.5 Distribution of MoS2 lamellar crystals in the different stacked layers of the sulfurized catalysts.

由表5可见,两种催化剂中Mo在催化剂表面的分散度基本相同。与不含有机助剂的催化剂相比,FF-46和FF-56催化剂的表面Ni含量明显增加,而Ni在FF-56催化剂表面分散度的增幅更大。这是因为,添加有机助剂的催化剂,Ni离子能与有机助剂发生络合作用,使Ni延迟硫化,Ni原子能迁移到已硫化的MoS2片晶的边缘位,避免形成活性低的NiS结构,而形成了更多高分散的NiMoS活性相结构[7,17]。另外,用拟合软件XPS PEAK4.1对Mo的XPS谱图进行拟合(见图6),通过归一化法得到催化剂表面不同价态Mo元素的相对含量,结果见表6。由表6可见,与FF-46催化剂相比,FF-56催化剂中Mo4+含量略有降低,Mo5+和Mo6+的含量略有增加,表明催化剂中活性金属与载体间的相互作用增强,这与TPR和TEM的表征结果相吻合。

图6 硫化态催化剂的XPS谱图Fig.6 XPS spectra of the sulfurized catalysts.

表6 催化剂表面不同价态Mo元素的相对含量Table 6 Relative contents of Mo with different valence on the catalyst surfaces

2.3 催化剂的性能评价

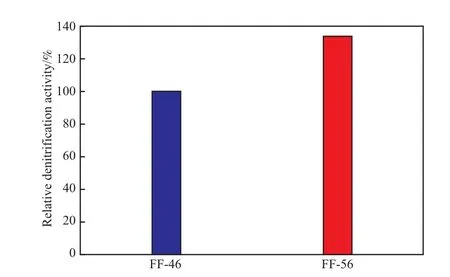

催化剂的加氢脱氮活性见图7。由图7可见,FF-56催化剂的加氢脱氮活性明显高于FF-46催化剂。这是因为FF-56催化剂表面Ni的相对含量明显高于FF-46催化剂,可形成更多的NiMoS活性中心,提高了催化剂的活性。

图7 催化剂的加氢脱氮活性Fig.7 Activities of the catalysts in hydrodenitrogenation.

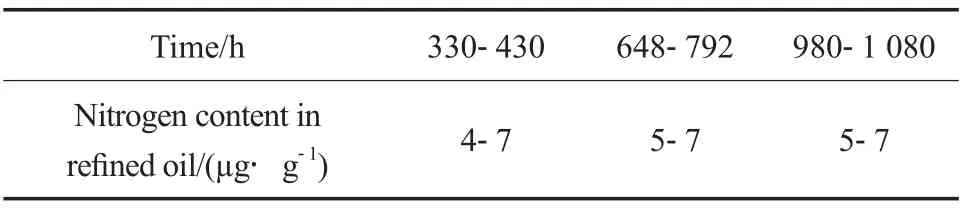

FF-56催化剂的稳定性实验结果见表7。由表7可见,FF-56催化剂在1 080 h的连续运转过程中,出口氮含量稳定,表明FF-56催化剂具有很好的稳定性。

表7 FF-56催化剂的稳定性实验结果Table 7 Stability of the FF-56 catalyst

3 结论

1)FF-56催化剂以Mo-Ni为活性金属组分,具有较高的总酸量和B酸含量,表面Ni的分散度明显高于FF-46催化剂;FF-56催化剂中活性金属与载体间的相互作用适度增强,层数大于7的MoS2片晶数明显少于FF-46催化剂。

2)FF-56催化剂所选有机助剂的分解温度比FF-46催化剂所选有机助剂的分解温度提高近100℃,使生产更易控制,解决了FF-46催化剂对气密温度的限制;FF-56催化剂以大孔径氧化铝为载体,物化性质更优,使得FF-56催化剂的工业应用更有竞争优势。

3)活性评价结果表明,FF-56催化剂的加氢脱氮活性优于FF-46催化剂,且具有良好的稳定性。

[1] Scherzer J,Gruia A J. Hydrocracking Science and Technology[M]. New York:Marcel Dekker,Inc,2000:1 - 13.

[2] 杜艳泽,张晓萍,关明华. 国内馏分油加氢裂化技术应用现状和发展趋势[J]. 化工进展,2013,32(10):2523 - 2528.

[3] 崔海青,邢美旺,陈光. FF-46和FC-32齿球型催化剂在馏分油加氢装置的工业应用[J]. 当代化工,2013,42(6):857 -870.

[4] 杨占林,彭绍忠,姜虹. FF-46加氢裂化预处理催化剂的开发与应用[J]. 石油炼制与化工,2012,43(1):11 - 15.

[5] 马志军,徐勤勇,刘政伟. 加氢裂化催化剂湿法硫化的应用及效果[J]. 石油化工技术与经济,2013,29(4):44 - 47.

[6] 中国石油化工总公司抚顺石油化工研究院. 一种制备氧化铝载体的方法:中国,1096716 A[P].1994-12-28.

[7] 杨占林,姜虹,彭绍忠. 制备技术对加氢处理催化剂性能的影响[J] .石油化工,2012,41(8):885 - 889.

[8] 韩崇仁. 加氢裂化工艺与工程[M]. 北京:中国石化出版社,2001:223 - 227.

[9] 李矗,王安杰,鲁墨弘. 加氢脱氮反应与加氢脱氮催化剂的研究进展[J]. 化工进展,2003,22(6):583 - 588.

[10] Al-Dalama K,Stanislaus A. Temperature Programmed Reduction of SiO2-Al2O3Supported Ni,Mo and NiMo Catalysts Prepared with EDTA[J].Thermochim Acta,2011,520(1/2):67 - 74.

[11] Rinaldi N,Usman,Al-Dalama K,et al. Preparation of Co-Mo/B2O3/Al2O3Catalysts for Hydrodesulfurization:Effect of Citric Acid Addition[J].Appl Catal,A,2009,360(2):130 - 136.

[12] Kubota T,Hosomi N,Bando K K,et al. In Situ Fluorescence XAFS Study for Hydrodesulfurization Catalysts[J].Phys Chem Chem Phys,2003,5(20):4510 - 4515.

[13] 徐黎明,高玉兰,彭绍忠. 硫化型催化剂的活性相及其加氢脱硫活性[J]. 石油化工,2013,42(3):281 - 285.

[14] 杨义,杨成敏,周勇. 柠檬酸对NiW/γ-Al2O3加氢脱硫催化剂性能的影响[J]. 石油学报:石油加工,2012,28(2):207 - 212.

[15] 张韶平,殷长龙,赵蕾艳. 添加剂在加氢精制催化剂中作用的研究进展[J]. 石油化工,2013,42(2):236 - 242.

[16] Hensen E J M,Kooyman P J,van der Meer Y. The Relation Between Morphology and Hydrotreating Activity for Supported MoS2Particles[J].J Catal,2001,199(2):224 - 235.

[17] Coulier L,de Beer V H J. Correlation Between Hydrodesulfurization Activity and Order of Ni and Mo Sulf dation in Planar Silica-Supported NiMo Catalysts[J].J Catal,2001,197(1):26 - 33.

(编辑 李明辉)

Preparation and Performances of FF-56 Catalyst for Pretreatment of Hydrocracking Feedstock

Yang Zhanlin,Jiang Hong,Tang Zhaoji,Wang Jifeng,Wen Derong

(SINOPEC Fushun Research Institute of Petroleum and Petrochemicals,Fushun Liaoning 113001,China)

A new catalyst,FF-56,with large pore diameter alumina as support for hydrocracking pretreatment was prepared,in which an organic additive was used to optimize its active phase structure. The FF-56 catalyst was characterized by means of N2adsorption,FTIR,DSC,TPR,XPS and TEM. The results showed that there were high total acid amount and B acid amount in the FF-56 catalyst,the dispersity of Ni on the catalyst surface was obviously higher than that on the reference FF-46 catalyst surface,the interaction between the active metal and the support was enhanced moderately,and the number of MoS2lamellar crystals with more than 7 layers of the FF-56 catalyst was signif cantly less than that of the FF-46 catalyst. The thermal decomposition temperature of the organic additive used in the FF-56 catalyst was about 100 ℃ higher than that in the FF-46 catalyst,so the operation was easier. The FF-56 catalyst had high hydrodenitrogenation activity and stability in bench scale experiment.

FF-56 catalyst;hydrocracking pretreatment;hydrodenitrogenation;oil ref ning

1000 - 8144(2014)09 - 1008 - 06

TQ 426.82

A

2014 - 03 - 14;[修改稿日期] 2014 - 06 - 10。

杨占林(1974—),男,辽宁省黑山县人,硕士,教授级高级工程师,电话 024 - 56389710,电邮 74yzl@163.com。