时速250km动车组薄侧墙自动焊技术研究

景锋 王陆钊 田忠利

1.概述

CRH3G项目是我公司自主研发的时速200~250km动车组,该动车组上首次采用了内藏门结构,这种车门打开后沿轨道向内滑动与薄侧墙重叠,不仅节省了空间,而且比常规动车组使用的塞拉门故障率大大降低。薄侧墙是内藏门的重要结构,本文针对薄侧墙焊接过程中变形较大的问题,分析变形产生原因,采取相应措施,使焊接变形得到有效地控制,有效保证了产品质量。

2.焊接工艺及结果分析

(1)焊接材料 本试验采用的薄侧墙材质为6005A—T6,由5块型材组成(见图1),型材长度748mm,厚度7mm。焊接填充材料为E R—5087(AlMg4.5MnZr),φ1.2mm的MIG盘状焊丝,保护气体为纯氩(99.99%Ar),母材及焊材成分如表1所示。焊前用D40清洗剂对待焊接区域进行擦洗,然后用风动打磨工具去除氧化膜,保证型材焊前清洁无氧化膜及污物。

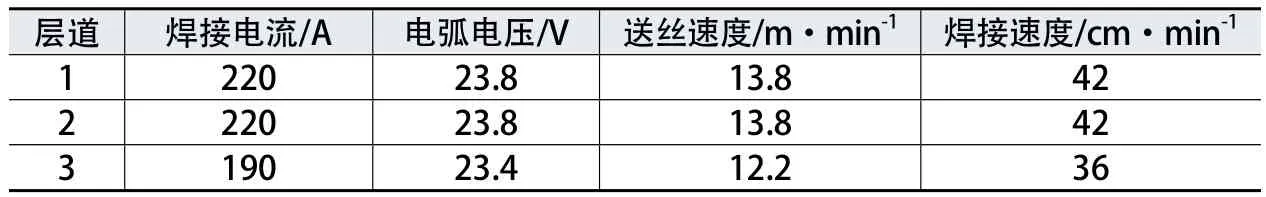

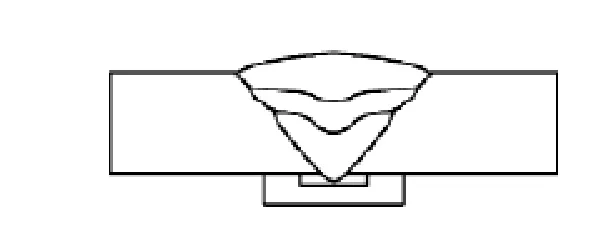

(2)手工焊工艺 薄侧墙焊缝形式为7mm深V形坡口,共8道焊缝,采用多层多道MIG手工焊接,保护气体流量18L/min。为保证打底焊的熔透性,用手工MIG焊对薄侧墙反面各焊缝进行定位焊,将焊前组对间隙控制在2~3mm之间。焊接参数如表2所示,焊接层道如图2所示。焊接时采取的顺序为薄侧墙反面打底后翻转工件焊接正面打底、正面填充,然后再次翻转工件焊接反面填充和反面盖面,最后翻转工件焊接正面盖面,使焊缝正反面变形互相抵消,有利于控制焊接变形,同时焊接每侧的4条焊缝时采用从内向外的焊接顺序,使应力逐渐向外释放,降低焊接结构内应力。

(3)结果及分析 采用手工MIG焊接后,经过样板测量,薄侧墙局部轮廓度尺寸超差严重,最大变形处达7mm(见图3),很难通过火焰矫形将薄侧墙调整到合格尺寸。焊后局部变形量大的主要原因:一是手工MIG焊接速度慢,热输入较大,且薄侧墙结构由于型腔窄,型材厚度仅为35mm,刚性较大,焊接时焊缝受到工装约束及型材本身刚性拘束,因此使焊接结构中存在较多的残余应力,冷却后由于部分残余应力释放导致结构变形。

二是手工焊焊接层道数多,且焊接时工件需要翻转3次,工作效率较低。由于不同焊工操作技能、手法等原因导致焊后经常出现咬边、打底焊焊穿(见图4)等缺陷,需要进行焊接返修,严重影响了生产效率。

表1 母材及焊丝的化学成分(质量分数) (%)

表2 手工MIG焊焊接参数

图1 薄侧墙结构

图2 手工MIG焊焊接层道数

(4)自动焊焊接工艺 采用MIG自动焊设备进行焊接,自动焊焊接速度快,焊缝均一稳定,返修率低,焊接热输入量小,变形易控制。

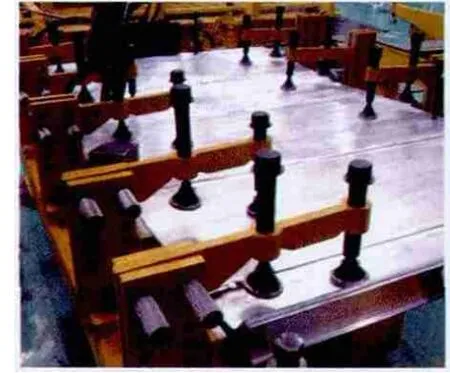

本试验采用igm悬臂MIG自动焊机械手进行焊接,焊缝为两层两道,焊前用手工MIG焊对坡口进行定位焊,每道焊缝定位焊3段,定位焊长度为40~60mm,间距300mm。焊后保证焊前装配间隙0.5~1mm,既避免了间隙过小造成打底未焊透缺陷的产生,又可避免间隙过大造成焊穿。焊接时先正面打底焊,然后翻转工件反装打底、盖面焊接,再次翻转工件正装盖面焊接,同时焊接每侧的4条焊缝时,由内向外依次焊接,有利于应力释放。焊接参数如表3所示。

机械手校枪时应注意焊枪角度。由于薄侧墙型材坡口处其中一边自带垫板,相对于不带垫板一侧厚度大,熔化时需吸收的热量更多,所以应合理设置焊枪的横向偏置角度,使焊枪略指向焊枪过于垂直焊道,电弧的穿透力增强,为防止焊穿,将焊枪倾斜9°左右(见图5)。

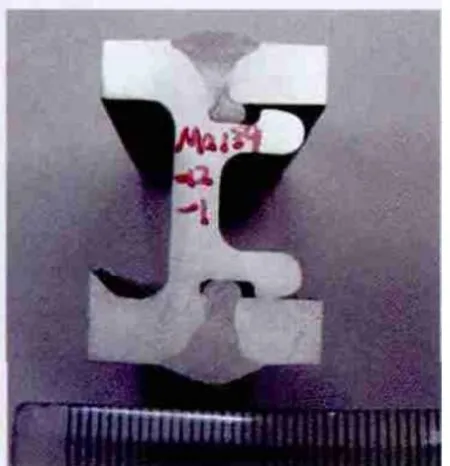

(5)自动焊试验结果及分析 使用表3中参数进行自动焊焊接后的薄侧墙经过样板测量,局部变形量最大为3mm,几乎不需要火焰矫形就能满足图样要求,生产效率得到显著提高。焊缝表面成形美观(见图6)。焊后在每道焊缝距起弧、收弧50mm处及中间位置各截取80mm长试样,用wHF1%+wHCl1.5%+wHNO32.5%的Keller溶液对表面进行进行腐蚀,制备宏观金相。腐蚀后得到宏观金相(见图7),通过金相观察发现自动焊焊接侧壁熔合良好,未出现裂纹、未焊透等焊接缺陷。

分析如下:

首先,焊接热输入:对比表2、表3中手工焊和自动焊的焊接参数,经计算,手工焊打底及盖面热输入分别是Q1=0.598kJ/mm和Q2=0.593kJ/mm;自动焊打底盖面焊热输入Q3=0.379kJ/mm和Q4=0.445kJ/mm。因此,自动焊打底及盖面热输入量Q3及Q4分别比手工焊热输入降低了36%和25%,有效降低了焊接热输入,热量利用率高。通过对比分析可知,薄侧墙的自动焊焊接工艺更能有效地通过降低热输入量来控制变形。

图3 薄侧墙焊后变形严重

图4 手工焊打底焊穿

表3 自动MIG焊焊接参数

图5 机械手焊接薄侧墙

图6 薄侧墙焊后整体

图7 薄侧墙宏观金相

其次,焊接效率:对比表3和表2的焊接速度可看出,采用MIG自动焊焊接工艺,焊接速度比手工焊提高了近1倍。焊接道数由3层3道改变为2层2道,焊接时工件翻转次数也由手工焊的翻转3次优化为翻转2次,使焊接工艺流程得到了简化,大量节约了焊接准备时间,工作效率显著提高。经验证,薄侧墙的自动焊焊接工艺适用于侧墙的批量生产。

3.结语

通过对CRH3G项目车体薄侧墙分别进行手工焊和自动焊的焊接工艺试验,并在焊后进行轮廓度测量、制备宏观金相等检测手段,从结果可知:薄侧墙的自动焊工艺焊接时翻转工件次数少,工作效率高;自动焊焊接质量高,缺陷少;焊后变形小,适用于薄侧墙的批量生产。20140506