铝合金动车枕梁与牵引梁三角补强板焊缝气孔修复工艺

徐立广,王 鹏

铝合金动车枕梁与牵引梁三角补强板焊缝是铝合金车体最关键的焊缝,为了保证焊缝质量,需经过V T、P T和R T三步检验,该焊缝焊接气孔是其常出现的焊接缺陷。气孔产生原因有多个方面:(1)焊接环境的影响,如焊接区周围的空气侵入和焊接材料吸潮;(2)工件及焊丝表面不纯物的作用;(3)焊接设备如果状态不良,可能导致保护气体效果不佳;(4)母材合金中含有的杂质越多,气孔越容易形成;(5)焊接参数的影响。所以现场施工时以上所有因素都必须得到有效的控制,因此偶尔出现保证气孔不超标也在所难免,那么研究如何保证修复质量尤为重要。

一、焊接接头基本情况介绍

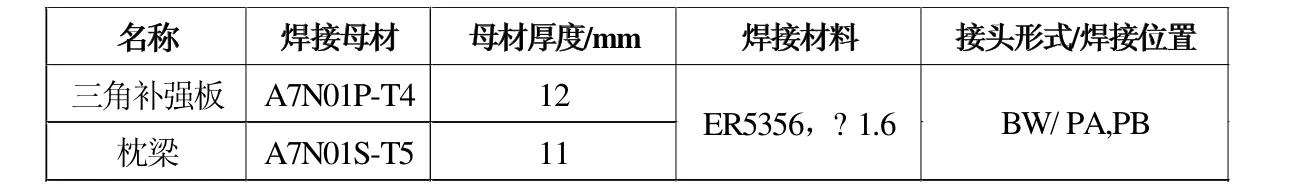

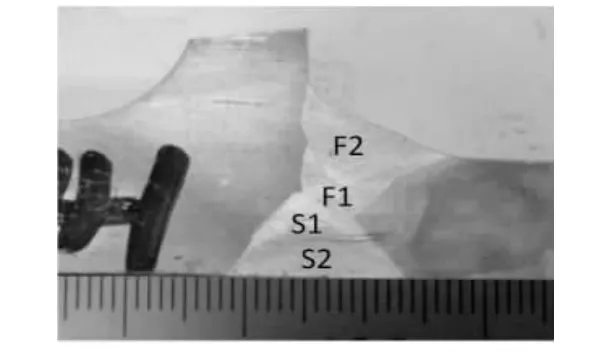

铝合金动车枕梁与牵引梁三角补强板基本信息如表1所示。焊接方法使用熔化极惰性气体保护焊(MIG焊),保护气体使用99.999%高纯氩气,焊接参数如表2所示,该接头宏观金相如图1所示。焊缝性能等级为CPB,外观检测执行ISO17637,射线检测执行E N 12517-2,宏观试验执行E N 1321,验收标准及级别为ISO10042-B级。

二、气孔的焊接修复过程

气孔焊接修复的基本思路为:(1)确定气孔缺陷的位置;(2)彻底消除缺陷;(3)焊接修复。

表1 焊接接头基本信息

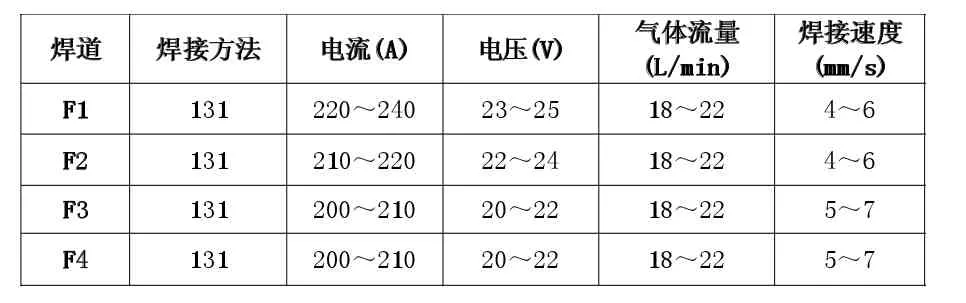

表2 主要焊接工艺参数

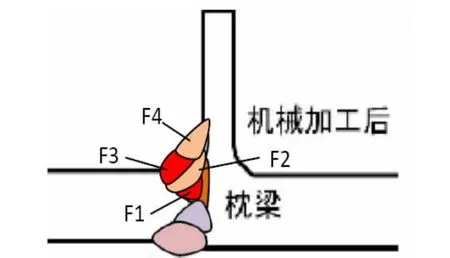

图1 宏观金相

1.确定气孔的位置

首先确定气孔在焊缝深度方向的位置。通常情况下由于所有试件都是在焊接完成后进行的探伤,所以不能判断气孔具体出现在正面还是反面,通过以下方法进行判断。

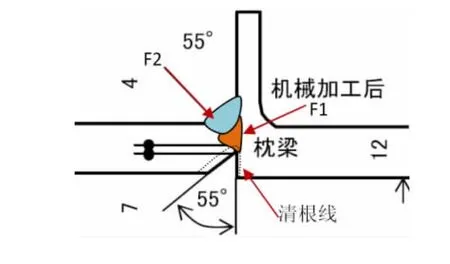

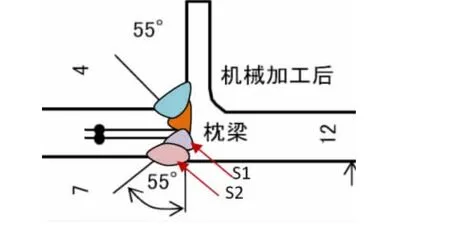

(1)焊接正面焊缝(图2所示的F 1和F 2),反面清根;

(2)对清根后的坡口进行渗透探伤(P T),判断是否清理彻底;

(3)然后进行射线探伤(R T),判断正面焊缝(F 1和F 2)内部是否存在气孔超标。

(4)焊接反面两道焊缝(如图 3所示 S 1、S 2),打磨余高和R部后进行渗透探伤(P T),判断是否存在缺陷。

(5)进行射线探伤(R T),判断反面(S 1、S 2)焊缝内部是否存在气孔超标。

图2

图3

图4

然后通过查看R T探伤底片,确定气孔在宽度方向的位置,通常情况下发现气孔都分布在焊缝中靠型材侧。

如果在现车出现气孔超标后,可以通过制作模拟试件来预判现车焊缝气孔位置。在制作模拟试件时应该按照现车生产条件进行,这样制作的模拟试件结果才能应用于现车生产。制作模拟试件后,通过以上方法对第一次射线探伤(第3步)结果和第二次探伤(第5步)结果进行比较。发现有多处同样位置和大小的气孔分布,可以判断出现气孔位置主要在正面焊缝(F 1/F 2),反面焊缝(S 1/S 2)有少许气孔,并且气孔主要分布在枕梁侧。

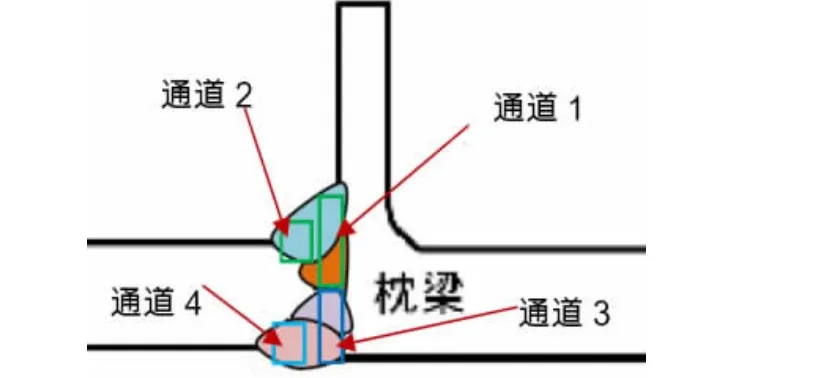

铝合金焊接出现的气孔主要是氢气孔,在焊缝熔池中会向上逸出,图4为该焊缝的断面示意图,可以将气孔逸出的路径大致分为四个通道,通道1和通道2为正面焊缝内,通道3、通道4在反面焊缝内。其中焊缝靠近型材侧的通道1和通道3比靠近三角补强板通道2和通道4明显要长,气孔需要更多的时间逸出熔池,那么在相同冷却时间内通道1和通道2残留的气孔更多。由于型材侧面积较大、散热快,冷却时间就快。综上所述,从射线探伤结果显示气孔主要集中在型材侧。

另外,由于正面焊缝的焊接位置为平角焊(P B),相对于反面焊缝的平焊(P A)来说,气孔对焊缝根部的保护效果更差些,并且受空间影响,焊枪角度在牵引梁和枕梁之间转换时也没有反面焊缝顺畅,故气孔主要存在于焊缝正面。

图5

图6

图7

2.气孔缺陷消除

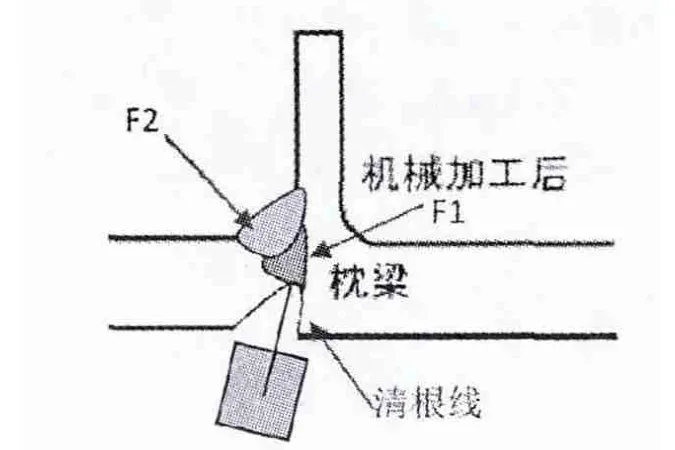

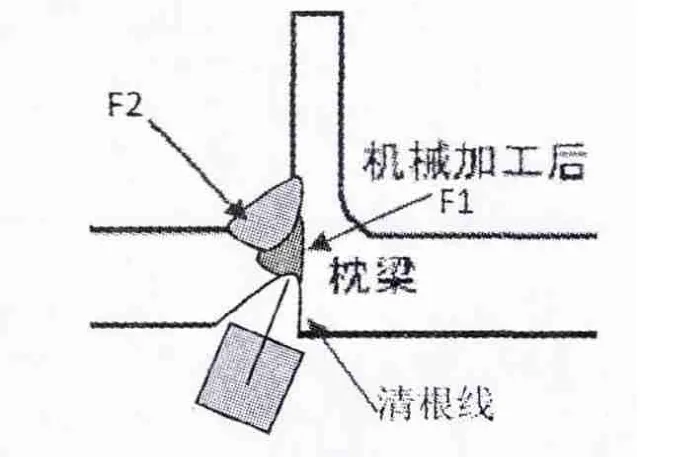

利用试验过程中不合格的试件制作焊缝修复模拟试件。首先铣刀清除正面焊缝的气孔缺陷,经过渗透探伤(P T)合格后再进行射线探伤(R T),射线探伤合格后在进行模拟修复试验。图5为正面焊缝缺陷消除后的示意图。

如果需消除反面焊缝气孔缺陷,此时需注意坡口的宽度。由于反面坡口较深,若只清理焊缝根部,坡口空间相对较小,坡口面容易挡住喷嘴,为了将焊丝达到根部,干伸长需稍微延长,影响气体保护效果(如图6所示),所以在反面情况时可以适当地将坡口加宽,这样不但可以控制干伸长度,而且有利于焊枪的摆动,使气孔方便逸出(如图7所示)。

3.焊接修复

焊接试件射线探伤合格后在进行模拟修复试验,修复时采用多层多道焊接,层间清理,并且严格控制层间温度,这样可以减少热输入量,降低焊缝修复时对母材的热影响。模拟修复试件合格后在对现车进行修复。

焊接修复的焊接工艺规范参照现车生产进行调节,焊接方法采用熔化极惰性气体保护焊,外观检测执行ISO 17637,射线检测执行E N 12517-2,验收标准及级别为ISO 10042-B级。修复时要注意,同一个部位修复次数不能超过3次,否则该位置的焊缝强度会大大降低。

表3为正面焊缝气孔缺陷修复的焊接参数,焊接顺序示意图见图8所示。

表3 主要焊接工艺参数

图8

正面焊缝修复采用三层四道焊,熔深要求为8m m,同时该要求6m m焊角厚度。其中F 1为打底焊,焊接规范稍大,保证焊缝根部熔合良好;F 2为填充焊,焊接之前需要注意层间温度不能超过70℃,同时必须清除打底焊上的表面缺陷,避免层间未熔合、夹渣等缺陷;F 3和F 4为盖面焊,该层焊缝的焊接规范相对偏小,焊接前同样需控制层间温度和清除缺陷,另外还需要保证焊缝表面成形。表4为反面焊缝气孔缺陷修复的焊接参数,焊接顺序示意图见图9所示。

表4 主要焊接工艺参数

图9

反面焊缝修复采用两层三道焊,熔深要求为4m m,焊缝表面磨平。其中F 1为打底焊,焊接规范与正面焊缝打底焊相当,保证焊缝根部熔合良好;F 3和F 4为盖面焊,该层焊缝的焊接规范相对偏小,焊接前需控制层间温度和层间缺陷。

三、结 论

1.焊接修复前必须结合射线探伤的结果来准确地定位气孔所在的位置。

2.气孔缺陷消除需彻底,同时要仔细地修整焊道的坡口。

3.焊接修复前需要制作模拟试件,调试最合适的焊接工艺规范,同时还要避免修复过程中再次参数其他焊接缺陷。

4.一般情况下要求焊接修复一次性合格,同一部位的焊修次数不能超过三次。

[1]胡煌辉.铝合金MI G焊时气孔的预防[J].电力机车与城轨车辆,2003,(3).

[2]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.