铈锆改性镍基催化剂制备及其甲烷三重整性能

薛茹君, 李 丽, 王庆超

(安徽理工大学 化学工程学院,安徽 淮南 232001)

CH4和CO2是温室效应的主要气体,随着全 球能源危机的加剧和温室效应的日益严峻,近年来各种富含甲烷气体的CH4-CO2重整研究逐渐升温,CO2-CH4重整反应对综合利用CH4和CO2、保护环境、制备合成气均具有重要意义[1]。甲烷临氧三自热重整(tri-reforming)为在同一个反应器内同时进行甲烷CO2重整、水蒸汽重整以及部分氧化3个反应,该重整有3大优点,即过程能效高(反应过程实现部分自供热)、合成气H2/CO值适宜(可以调节)、缓解催化剂积碳(引入氧)[2]。CH4-CO2重整的关键是开发高活性及高稳定性的催化剂。目前,三重整催化剂的研究主要集中在第Ⅷ族过渡金属(Fe、Co、Ni等)和贵金属(Pt)催化剂上,而辅以La2O3、CeO2或ZrO2等助剂有利于增加抗积碳性能和提高活性及稳定性[3]。贵金属催化剂用于CH4-CO2重整反应可提高活性和稳定性,但成本太高,工业应用受到限制。因此,国内外催化学者都聚焦于非贵金属催化剂[4-5],其中 Ni基催化剂的活性最好,且价格低廉而倍受关注,但容易积碳而失活,提高其抗积碳性能是目前研究的热点。对于负载型Ni基催化剂,研究主要集中于载体制备方法及添加助剂(Ba、La、Ce、Mg、Ti等)掺杂改性[6-9]上。常用载体γ-Al2O3虽然比表面积高,但热稳定性不够好,在高温下会发生相变而使其比表面积下降,引起表面活性金属组分聚集,从而使催化剂活性明显下降。ZrO2与Al2O3相比具有更高的化学稳定性和热稳定性[10],因此文献[11]利用Al2O3、ZrO2各自的特点,将两者复合为复合载体,以产生独特的性能。Zr-Al复合氧化物载体的热稳定性高,Al2O3与ZrO2之间存在一定的相互作用,酸量和酸强度可以通过两者的配比来调节,并且ZrO2-Al2O3之间的相互作用抑制了Al2O3与活性组分间的相互作用,有利于活性组分的还原活化。

本文先通过共沉淀法制得铈、锆掺杂的Al2O3载体,再以浸渍法负载镍活性组分后获得Ni/CeO2-ZrO2-Al2O3催化剂。并考察了原 料 气含CH4、CO2、H2O和 O2时,催化剂在750℃、0.1MPa条件下,用于CH4三自热催化重整的稳定性及积碳性能[12]。

1 实验部分

1.1 载体的制备

称取一定量的 ZrO(NO3)2、Al(NO3)3·9H2O、Ce(NO3)3·6H2O,用蒸馏水溶解后,加入适量尿素和聚乙烯醇溶液,搅拌均匀,放入90℃水浴锅中恒温搅拌反应10h,然后升温蒸至黏糊状,微波干燥,于马弗炉中700℃焙烧6h,得到载体试样。

1.2 催化剂的制备

用Ni(NO3)2溶液过量浸渍CeO2-ZrO2-Al2O3载体,其中Ni占总金属元素的质量分数分别为5%、10%和15%,在室温条件下浸渍8h,在80℃干燥12h,600℃焙烧4h,制得 Ni/CeO2-ZrO2-Al2O3催化剂。

1.3 催化剂的表征

采用美国Quantachrome公司的NOVA3000e型自动吸附仪测试比表面积。试样经300℃减压处理2h,以N2为吸附质,液氮温度下吸附,室温脱附,BET公式计算比表面积。

采用北京普析通用公司XD-3型X-射线衍射仪进行样品的XRD测试,Cu Kα射线,管电压为45kV,管电流为55mA,扫描速率为2(°)/min,扫描范围2θ为10°~75°。

采用Hitachi公司的S-4300扫描电子显微镜进行样品的EDS分析,工作电压为5kV。

采用天津先权公司的TP25000型多用吸附仪进行H2-TPR表征,催化剂用量约50mg,还原气组成为V(H2)∶V(Ar)=1∶9,流量为20mL/min,升温速率为10℃/min。

1.4 催化剂性能评价

催化剂稳定性评价采用固定床反应器,催化剂用量为150mg,反应前催化剂于650℃用氢气还原2h。反应条件为:原料气组成n(CH4)∶n(CO2)∶n(H2O)∶n(O2)=1∶0.5∶0.5∶0.1,反应气体空速为12L/(h·g),反应温度为750℃、压力为0.1MPa。催化剂的稳定性以CH4转化率与反应时间的关系表示。积碳性能评价是将催化剂在750℃温度下反应100h,考察其质量变化,催化剂反应前后的质量差值即为催化剂的积碳量。

2 结果与讨论

2.1 Zr的摩尔比对比表面积和孔结构的影响

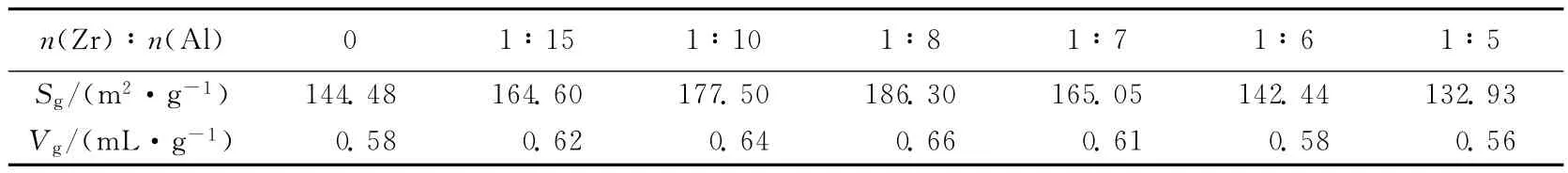

Zr与Al不同摩尔比的ZrO2-Al2O3载体的比表面积和孔体积见表1所列。

由表1可以看出,γ-Al2O3中添加少量ZrO2后,由于形成Zr-Al复合氧化物而有明显的扩容现象,中孔(2~5nm)数目会有所增加,比表面积增加,有利于Ni物种的负载与分散。当n(Al)∶n(Zr)=8时,比表面积和孔体积达到最大;而ZrO2的量继续增加时,比表面积和孔体积反而减少,这可能是因为ZrO2量过多会阻塞Al2O3的 孔道,造成了载体的比表面积和孔体积下降。

表1 不同Zr摩尔比的ZrO2-Al2O3载体的比表面积和孔体积

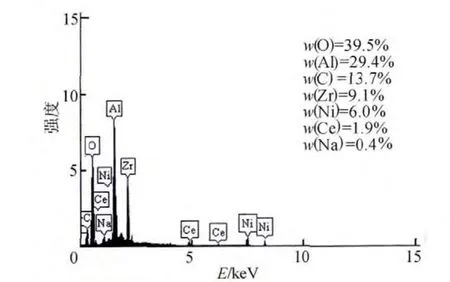

2.2 催化剂的EDS元素分析

铈锆改性镍基催化剂的EDS谱图如图1所示。在图1中出现了 O、Zr、Al、Ce、Ni、C、Na等元素。其中C元素来自于样品台上的导电胶;Na元素为杂质;Ni元素来自负载的活性组分;而O、Zr、Al、Ce 4种元素则是载体的组成元素。

图1 样品的EDS能谱图

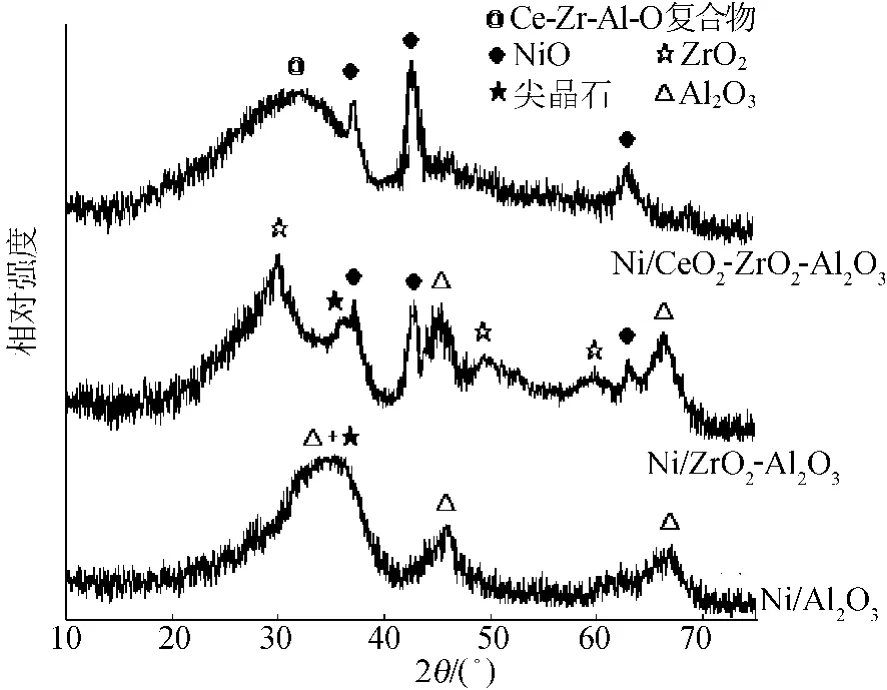

2.3 催化剂的XRD表征

各种镍基催化剂的XRD谱如图2所示,由图2可看出,Ni/Al2O3的 XRD谱在45.8°、66.6°的衍射峰归属于γ-Al2O3,而尖晶石和氧化铝在附近的衍射峰重合,形成一个大的弥散衍射峰,没有出现NiO的衍射峰。由此可知,以Al2O3为载体的Ni基催化剂前体在焙烧过程中,NiO与Al2O3形成了尖晶石,而没有独立的NiO相存在。Ni/ZrO2-Al2O3的 XRD 谱在30.6°、50.2°、60.3°出现了ZrO2的衍射峰,在37.5°、43.3°、63.4°出现了NiO的衍射峰,尖晶石和氧化铝的衍射峰与Ni/Al2O3相比有所减弱,由此可知,以 ZrO2-Al2O3为载体的Ni基催化剂前体焙烧所得样品中镍与铝形成的尖晶石的量大为减少,并出现了独立的镍相。Ni/CeO2-ZrO2-Al2O3的XRD谱在37.5°、43.3°、63.4°出现了比 Ni/ZrO2-Al2O3强的NiO的衍射峰,没有出现ZrO2、Al2O3及镍铝尖晶石的衍射峰,而在33°附近出现一个大弥散衍射峰,该峰为Ce-Zr-Al复合氧化物的衍射峰,由此可知,样品中没有独立的ZrO2和Al2O3相存在,而形成了Ce-Zr-Al复合氧化物。由图2中衍射峰的面积和强度可知,各成分均处于微晶态,可以推测载体和镍的比表面积较大。

由XRD表征可知,Zr掺杂改性Al2O3载体后,可抑制活性组分镍与Al2O3反应生成镍铝尖晶石,催化剂上得到独立的镍相。由共沉淀法可合成出Ce-Zr-Al复合氧化物载体;Ce、Zr共同掺杂改性Al2O3载体后,催化剂中几乎没有生成镍铝尖晶石,催化剂上的活性镍成分增加。

图2 样品的XRD谱图

2.4 催化剂的 H2-TPR结果

催化剂的H2-TPR谱图如图3所示。

图3 催化剂的H2-TPR谱图

图3 中 Ni/ZrO2-Al2O3和 Ni/CeO2-ZrO2-Al2O3在310~614℃和270~590℃出现了肩并的耗氢峰;峰顶温度在440℃(405℃)的耗氢峰对应负载的与载体间有强相互作用的NiO的还原,此温度比纯γ-Al2O3为载体时的还原温度[5]505℃有很大程度的降低;肩峰温度分别为530℃和510℃的耗氢峰对应焙烧时形成的镍铝尖晶石的还原,它也比纯γ-Al2O3为载体时的还原温度[5]744℃有很大程度的降低,且峰小很多。这说明改性载体能够降低催化剂中NiO的还原活化温度,并减少载体中镍铝尖晶石的生成。由图3可以看出,增加了CeO2成分的CeO2-ZrO2-Al2O3比ZrO2-Al2O3对镍铝尖晶石的生成有更好的抑制作用,催化剂的还原性更好。由图3可以确定 Ni/CeO2-ZrO2-Al2O3催化剂的还原温度取650℃比较适宜。

2.5 催化剂的重整性能

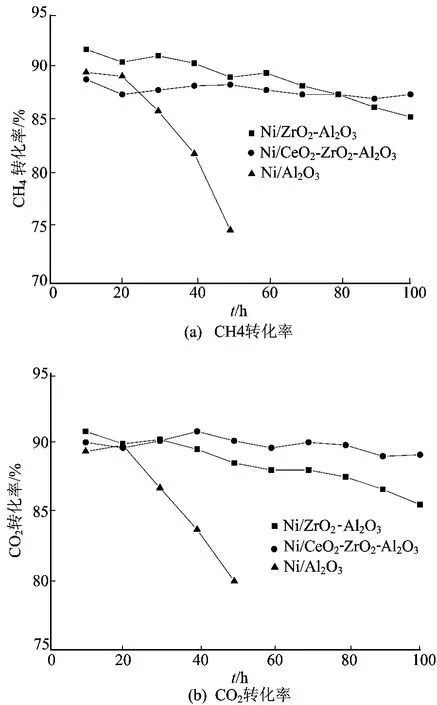

催化剂的转化率与时间的关系如图4所示。

图4 不同载体的Ni催化剂的稳定性

由图4可以看出,锆掺杂改性载体使催化剂对CH4和CO2的转化率都提高了,并大大改善了催化剂的稳定性,使用100h后催化剂的CH4转化率下降幅度仅6%,CO2转化率下降幅度仅5%。由图4还可看出,铈、锆共同掺杂改性载体对催化剂的初始活性虽然影响不大,但对催化剂稳定性的改善效果比ZrO2-Al2O3更好,催化剂使用100h后的活性基本维持不变,CH4、CO2转化率分别维持在88%和90%左右。

掺杂改性载体对催化剂稳定性的影响主要归结于形成锆铝复合物或铈锆铝复合物对γ-Al2O3的稳定性作用及其对催化剂抗积碳性能的提高,使用100h后各催化剂的积碳情况如下:

Ni/Al2O3(50h)积碳量为22.7%;Ni/ZrO2-Al2O3(100h)积碳量为6.2%;Ni/CeO2-ZrO2-Al2O3(100h)积碳量为3.8%。

采用ZrO2掺杂改性,抑制了活性组分Ni与载体Al2O3反应生成尖晶石,使催化剂中有较多的活性组分镍相,故而催化剂的活性得到提高;同时,ZrO2掺杂改性使催化剂的孔径增大,有利于反应中间体的扩散,因而抑制了积碳反应,使得催化剂的稳定性提高。

CeO2在CH4-CO2重整用镍基催化剂中起电子型助剂作用,CeO2掺杂改性使Ni的供电子能力增强,有利于其提供电子给CO2分子的反键π*轨道而使CO2分子活化[3],故而使CO2的转化率有所增大。且CeO2具有储放氧功能,以CeO2掺杂改性载体材料能够改善载体的晶格氧-氧空穴循环[9],实现表面积碳的转化,从而增强催化剂抗积碳性能,增加催化剂的稳定性。因此Ni/CeO2-ZrO2-Al2O3催化剂的稳定性比Ni/ZrO2-Al2O3的好。

3 结 论

Al与Zr摩尔比为8的ZrO2-Al2O3复合氧化的比表面积和孔体积最大,分别为186.30m2/g、0.66mL/g,有利于NiO晶粒在载体上的分散。载体中增加了CeO2、ZrO2成分后,抑制了Ni与Al2O3之间的相互作用,减少了镍铝尖晶石的生成,大大降低了催化剂的还原温度,该温度低于600℃。

本文采用CeO2-ZrO2-Al2O3为载体,催化剂对CH4和CO2的转化率均有所提高,并改善了催化剂的稳定性。对CH4三自热催化重整制合成气反应,当原料气组成为n(CH4)∶n(CO2)∶n(H2O)∶n(O2)=1∶0.5∶0.5∶0.1,750℃、0.1MPa时,反应100h后,催化剂上的CH4转化率仍然高于87%,CO2转化率高于89%,催化剂的积碳量仅为3.8%。催化剂的抗积碳性能大为提高,从而延长了催化剂的使用寿命。

[1]Muradov N,Smith F.Thermocatalytic conversion of landfill gas and biogas to alternative transportation fuels[J].Energ Fuel,2008,22(3):2053-2060.

[2]Song C S,Pan W.Tri-reforming of methane:a novel concept for catalytic production of industrially useful synthesis gas with desired H2/CO ratios[J].Catal Today,2004,98(4):463-484.

[3]史克英,徐恒泳,张桂玲,等.天然气-二氧化碳-水蒸气-氧转化制合成气的研究:稀土助剂的作用[J].催化学报,2002,23(1):15-18.

[4]Lucrědio A F,Jrtkirwicz G,Assaf E M.Cobalt catalysts promoted with cerium and lanthanum applied to partial oxidation of methane reactions [J]. Appl Catal B,2008,84(1/2):106-111.

[5]徐军科,任克威,王晓蕾,等.La2O3对沼气重整制氢催化剂Ni/γ-Al2O3的影响[J].物理化学学报,2008,24(9):1568-1572.

[6]Wojciech G.Acid-base properties of Ni-MgO-Al2O3materials[J].Appl Surf Sci,2011,257(7):2875-2880.

[7]王 越,叶季蕾,段华超,等.钡改性的 Ni/γ-Al2O3催化剂用于甲烷部分氧化的研究[J].燃料化学学报,2005(6):750-754.

[8]Sun H J,Huang J,Wang H,et al.CO2reforming of CH4over xerogel Ni-Ti and Ni-Ti-Al catalysts[J].Ind Eng Chem Res,2007,46:4444-4450.

[9]Daza C E,Cabrera C R,Moreno S,et al.Syngas production from CO2reforming of methane using Ce-doped Ni-catalysts obtained from hydrotalcites by reconstruction method[J].Appl Catal A,2010,378(2):125-133.

[10]李 凝,陈俭省,蒋锡福,等.Ni-ZrO2-Al2O3催化剂的制备方法对其性能的影响[J].精细石油化工,2010,27(6):34-38.

[11]Potdar H S,Jun K W.Carbon dioxide reforming of methane over co-precipitated NiCeO2,NiZrO2and NiCeZrO2catalysts[J].Catal Today,2004(93-95):39-44.

[12]薛茹君,王庆超.CH4三自热重整制合成气催化剂的制备与性能[J].安徽理工大学学报:自然科学版,2013,33(2):12-16.