基于虚拟仪器的电池管理系统检测平台设计

魏增福, 何 耀, 曾国建, 刘新天, 董 波

(1.广东电网公司 电力科学研究院,广东 广州 510080;2.合肥工业大学 新能源汽车工程研究院,安徽 合肥 230009)

近年来,受能源危机与环境危机的影响,清洁能源产业尤其是锂电池产业受到了世界各国的重视。目前,锂电池可用于电动汽车、储能通信、微型电源、军用电源等多种领域。为了确保锂电池安全长效运行,电池管理系统(Battery Management System,简称BMS)必不可少。BMS的主要功能有锂电池单体电压、电流、温度等基本参数的测量、SOC估计、均衡、通信交互、故障诊断与逻辑控制等。

当前针对BMS的检测仍以手动或半自动为主,BMS的自动化检测技术是动力电池管理领域比较新的研究方向。目前针对BMS检测平台的研究,常基于ETAS公司的Labcar平台或NI公司的LabVIEW平台仿真电动汽车的高压电池系统,以评估BMS的参数检测、控制逻辑和故障诊断功能。DMC公司[1]基于LabVIEW 平台设计了一款BMS检测平台,实现了BMS的参数检测、均衡、逻辑控制等部分功能验证。美国的dSPACE公司[2]推出了一款BMS检测系统,除了评估BMS参数检测、控制逻辑和故障诊断等功能外,也能实现对单体SOC的简单评估。文献[3]设计了一款硬件在环(Hardware-in-the-Loop,简称HIL)系统,通过储能元件搭建模拟电池系统用于检测BMS的均衡功能。而文献[4-7]研究的BMS检测系列产品也主要集中于评估BMS的电压、电流、温度等传感器的检测精度以及特定故障状况下的BMS控制逻辑等,并未涉及SOC精度的检测。

到目前为止,研究的BMS检测平台大多用于评估特定工况下的BMS参数检测、控制逻辑验证和故障诊断等功能。针对复杂工况下的SOC精度以及BMS的实时性等性能指标的自动化测试研究较少,导致检测平台实用化程度较低。为此,本文基于LabVIEW平台开发了一款以实际工况为输出的电池管理系统检测平台,实现了混合动力汽车实际工况下的BMS参数检测、控制逻辑验证、检测实时性以及SOC估计精度等性能和功能的验证与评估。

1 基于LabVIEW的检测平台架构设计

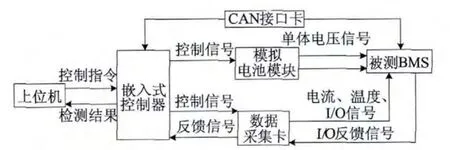

基于LabVIEW的BMS检测平台主要包含上位机、LabVIEW嵌入式控制器、模拟电池模块、多功能数据采集卡、CAN接口卡、被测BMS等模块,如图1所示。

图1 基于LabVIEW的BMS检测平台架构

其中上位机模块供用户编辑和发送测试指令。测试BMS时,可选择手动测试和自动测试2种,也可对不同功能测试项进行组合。测试完成后,上位机显示被测BMS的检测结果,并生成BMS性能的综合评价报告。

LabVIEW嵌入式控制器采用NI公司的PXIe-8130模块。该控制器接收上位机模块发出的指令,控制模拟电池模块与数据采集卡分别生成模拟电压、电流及温度等信号,并接收被测BMS返回的测量结果,通过综合比较后将比较结果发回上位机模块显示。

LabVIEW模拟电池模块采用NI公司的PXIe-4154模块。该模块接收嵌入式控制器的工况控制信号,模拟锂电池特性,生成多路的模拟电压信号,供BMS测量。

LabVIEW多功能数据采集卡采用NI公司的PXI-6259模块。该模块可同时检测输入I/O信号并输出I/O控制信号。在本文中,该模块接收嵌入式控制器发出的控制信号,模拟充电机和整车控制器,向BMS提供I/O输出、模拟电流、温度等信号,同时接收被测BMS反馈的I/O信号,验证其控制策略。

LabVIEW的CAN接口卡采用NI公司的PXI-8512模块。该模块提供BMS与嵌入式控制器之间的CAN接口,实现信息交互。

BMS检测平台主要基于LabVIEW现有模块开发。

2 检测平台工况模式设计

目前BMS主要工作于恒流模式、脉冲模式、纯电动模式以及混合动力模式等,本文选取混合动力汽车用BMS作为检测平台设计依据,其他工况模式可按本文类似方法进行研究。在混合动力模式下,除了锂电池外,还包括其他常规能源驱动混合动力汽车。混合动力模式较多,按动力源混合程度可分为弱混、中混和重混[8],按照是否可外部充电又分为插电和非插电式。不同类型的混合动力汽车控制策略一般不同,常用控制策略有开关型、功率跟随式、基于车速或扭矩的控制策略等[9]。

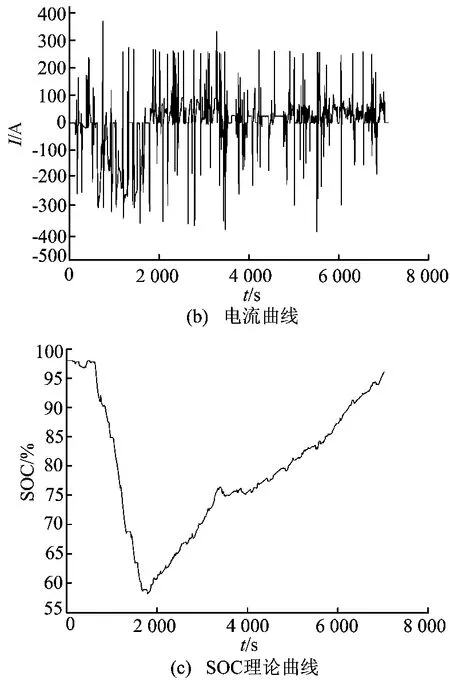

本文选取使用开关型策略的某品牌中度混合插电式中型客车作为研究对象,分析了该策略下典型工况特点,并采集实时工况数据,然后通过高精度混合动力汽车模拟平台等进行工况模拟,获取精确的单体电压、电流、SOC等混合动力工况数据,作为BMS检测平台的信号输出。部分工况数据曲线如图2所示。

图2 混合动力模式工况下电池实时数据

在该策略下,当蓄电池的SOC<SOCmin时,发动机启动,驱动车辆并为电池充电;当SOC>SOCmax时,发动机停机或怠速,使用蓄电池驱动车辆。图2中,SOCmin=55%,SOCmax=95%。

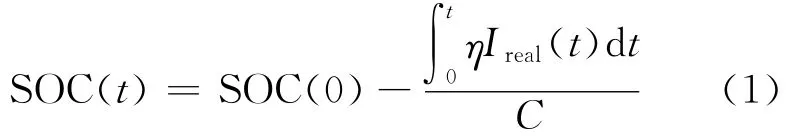

3 检测平台SOC估计策略

动力电池常用的SOC估算方法包括安时计量法[10]、开路电压法[11]、卡尔曼系列滤波法[12]、粒子滤波法[13]、神经网络模糊推理法[14]等。其中安时计量法误差来源包括初始SOC误差、电池额定容量误差以及电流累积误差等。在检测平台中由于初始SOC与额定容量等参数恒定,并且输出电流精度较高,因此在检测平台中采用安时计量法估算SOC。考虑输出电流漂移的安时积分法的算法过程如下:

其中,SOC(0)为电池初始SOC;Ireal(t)为检测平台实际输出电流;C为额定容量;η为库仑效率因子(本文中取η=1)。在考虑检测平台电流输出漂移噪声Is(t)时,实际电流值Ireal(t)可以通过理论输出电流Im(t)和漂移电流Is(t)表示成:

因此检测平台实际SOC可以改写成:

SOC估计误差为:

在测试BMS前,通过检测平台的自检结果对漂移电流进行校准,减小漂移电流的影响。

4 BMS检测延时评估

BMS检测延时是BMS的另一项重要参数。它是指BMS从检测平台发出电池信号到返回测量结果所需的时间。如果检测延时过长,在控制策略的关键节点可能会因保护延迟导致故障发生。BMS检测延时主要包括通信延时和处理延时2个部分。

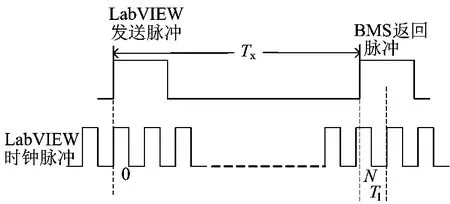

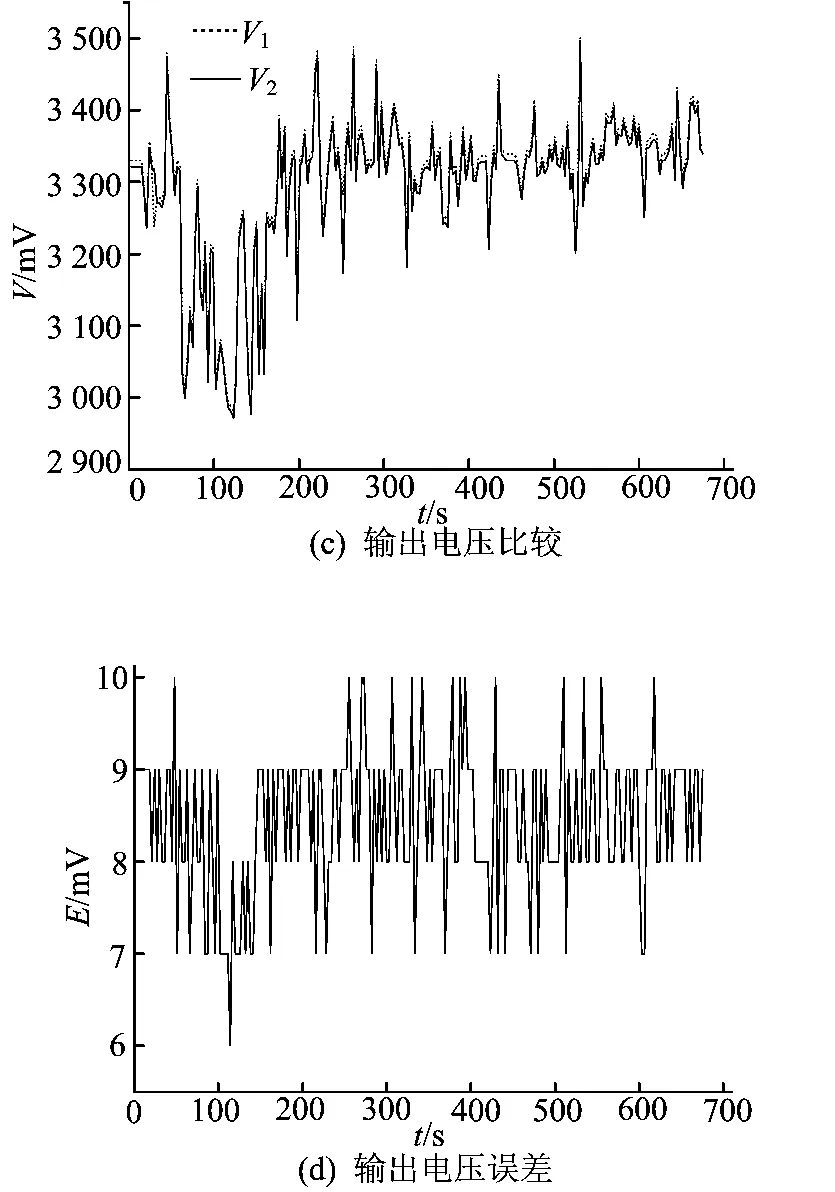

本文采用电子计数法[15]测量BMS检测延时,如图3所示。

图3 电子计数法原理图

LabVIEW主控制器的内部时钟频率为f0,周期为T0=1/f0,检测平台发出的脉冲与BMS返回脉冲的间隔为Tx。在Tx的时间内,计数器产生的脉冲数目为N,T1为BMS检测延时上升沿与下个内部时钟脉冲上升沿之间的时间间隔。则检测延时Tx为:

但是电子计数法只能检测到脉冲数目N,因此实际测量得到:

T1产生的原因为检测延时的上升沿与内部时钟脉冲上升沿不一致,其极限值为时钟脉冲周期±T0,该误差为电子计数法的原理误差。

对(6)式求微分,则

使用ΔTx代替dTx,则(7)式可化为:

ΔNT0即为原理误差,ΔN 极限值为±1,ΔT0N为时标误差,N=Tx/T0,检测延时的最大测量误差为:

LabVIEW嵌入式控制器的内部时钟频率为133MHz,因此T0=7.5×10-9s,由(9)式可知,其测量误差较小,可忽略。

5 实验验证与结果分析

验证BMS检测平台的性能采用BMS实物验证与仿真验证相结合的方式展开,重点验证了以下3个方面:① 基于图2所示的工况数据,通过测量检测平台自身的输出电压与电流,验证平台本身的信号输出精度及输出延时;② 连接某厂家生产的BMS,检测平台通过输出脉冲信号检测其信号延时,验证平台的延时测量功能;③ 连接BMS实物,基于图2所示的工况数据,验证检测平台SOC估计测量功能。

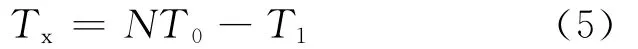

(1)检测平台输出信号精度检测。基于图2中混合动力模式下的工况数据,测量检测平台输出信号,并分别与输入工况数据相比,验证BMS检测平台输出的精确度。为了更清晰地表示检测平台输出精度,在测试结果中每隔10个数据选取1个绘图点,结果如图4所示。图4中,I1为输入工况值,I2为平台输出值,满量程为±500A;V1为输入工况值,V2为平台输出值,满量程为0~5V。

图4 混合动力模式下检测平台输出对比

由图4可知,电流输出整体偏差在检测量程的0.1%~0.5%之间,通过自检修正0.3%后,可使输出误差在±0.2%以内;单体电压整体偏差在检测量程的0.12%~0.20%之间,修正0.16%后,可使其误差在±0.04%以内。电动汽车采用文献[16]中规定的电流检测精度为±3%,电压检测精度为±0.5%,与之相比,检测平台输出精度较高,满足使用要求。

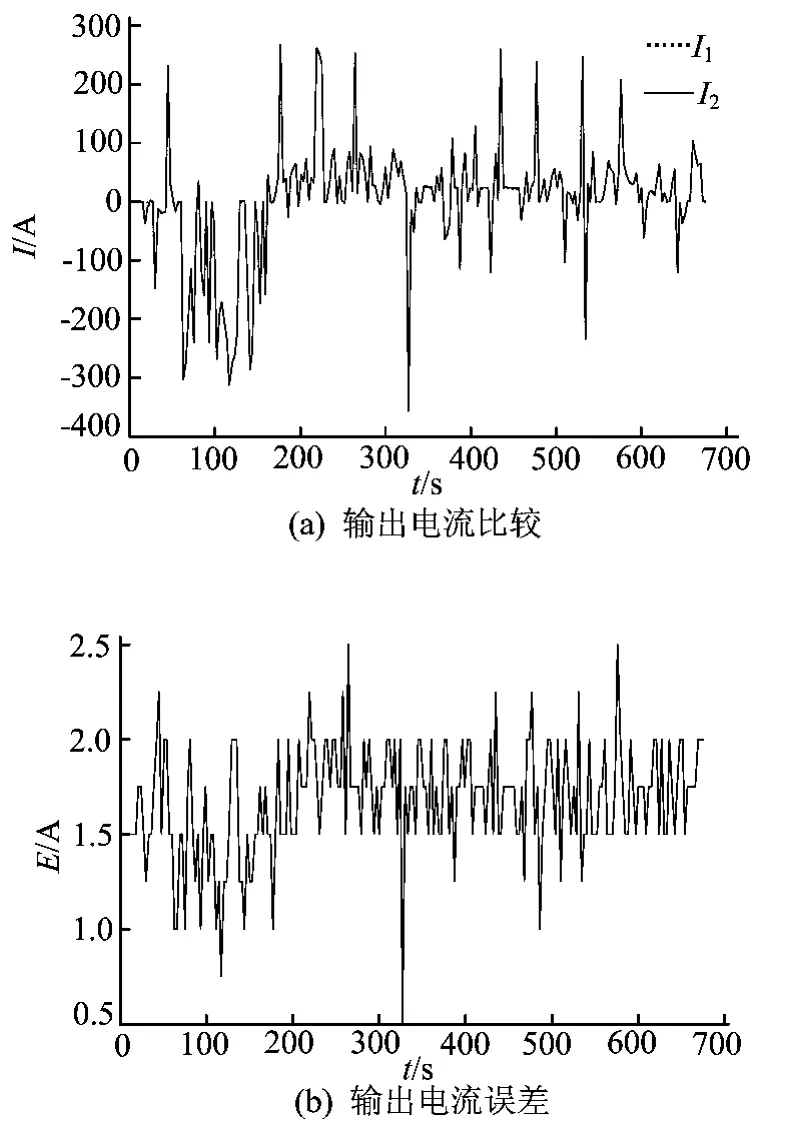

(2)BMS的检测延时测量。连接某厂家生产的BMS后,检测平台以1s为周期输出3200mV的脉冲信号,分析BMS的返回信号延时,验证其延时测量功能。测试波形及实验结果如图5所示。图5中,V1为平台发出脉冲,V2为BMS返回脉冲。

由图5可知,BMS检测总延时为(150.05±14.99)ms,去掉检测平台自身的信号处理延时15ms,可以得出被测BMS的检测延时为(135.05±14.99)ms。

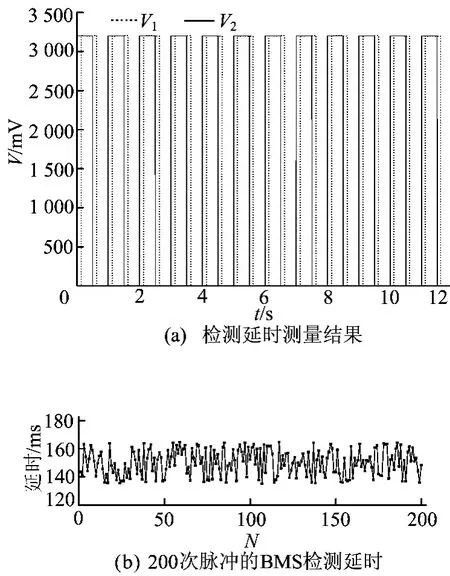

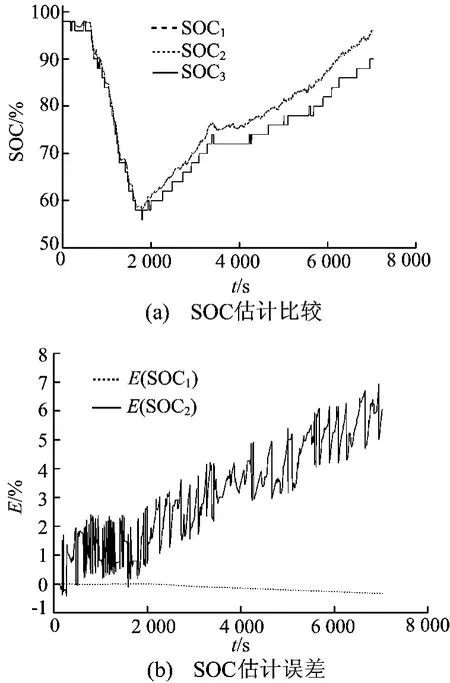

(3)SOC估计精度评估。连接某厂家生产的BMS,输入图2中的混合动力模式工况数据,比较输入工况SOC理论曲线、加入电流漂移的平台输出SOC拟合曲线以及该BMS的SOC估计曲线,验证检测平台的SOC估计精度测量功能,如图6所示。

图5 检测平台的延时检测功能

图6 SOC估计比较

图6a所示为SOC工况理论曲线(SOC1即为图2中的SOC曲线)、加入电流漂移的检测平台SOC输出曲线(SOC2)与BMS估算SOC曲线(SOC3)对比图;图6b所示为检测平台SOC输出误差(E(SOC1))与 BMS检测误差(E(SOC2))对比图,可以看出检测平台的SOC估计误差小于0.5%,远小于电动汽车行业标准[16]要求的10%SOC估计误差。同时从实验结果的分析可以看出,被测BMS的SOC估计误差最大在7%左右,并呈发散趋势。

6 结束语

本文针对混合动力汽车用BMS,设计了一款基于LabVIEW的BMS检测平台,分析了混合动力汽车用锂电池组及BMS的典型工况特点,并收集实际工况数据作为检测平台的信号输出,采用脉冲信号测量BMS的检测延时,并用安时计量法实时估算工况SOC,并与BMS估计的SOC进行对比,评估BMS的SOC估计精度。最后进行BMS实物验证与仿真验证,结果表明检测平台输出信号精度高,可实现混合动力汽车用BMS的参数测量、控制策略、SOC估计以及检测实时性等功能和性能的评估。下一步可建立锂电池典型工况数据库,全面评估多种工况模式下的不同BMS性能。

[1]DMC Website.Battery management system(BMS)validation test stand [EB/OL].[2013-10-15].http://www.dmcinfo.com/latest-thinking/case-studies/view/projectid/236/batterymanagement-system-bms-test-stand-2nd-generation.

[2]Jace A.Simulation and test systems for validation of electric drive and battery management systems[EB/OL].(2012-10-22).[2013-10-30].http://papers.sae.org/2012-01-2144/.

[3]Wai C L,David D.Development of a Hardware-in-the-Loop simulation system for testing cell balancing circuits[J].IEEE Transactions on Power Electronics,2013,28(12):5949-5959.

[4]刘忠其,姜久春,王占国.基于LabVIEW的电池管理系统监控平台开发[J].微处理机,2010,8(4):111-114.

[5]Li Yuheng,Sun Zechang,Wang Jiayang.Design for battery management system Hardware-in-loop test platform[C]//The Ninth International Conference on Electronic Measurement &Instruments,2009:3-399-3-402.

[6]廉 静,陈觉晓,孙泽昌.基于xPC的电池管理系统硬件在环测试研究[J].佳木斯大学学报:自然科学版.2009,29(2):193-196.

[7]Zeng J,Sun J J,Ma Y.The system architecture design about test platform of battery management system[J].Advanced Materials Research,2013,645:217-220.

[8]舒 红,秦大同,胡建军.混合动力汽车控制策略研究现状及发展趋势[J].重庆大学学报:自然科学版,2001,24(6):28-31.

[9]刘庆凯,纪丽伟,刘 雄.混合动力汽车整车控制策略比较分析[J].柴油机设计与制造,2010,16(3):337-342.

[10]田 甜,李孝尊,李红梅.磷酸铁锂电池的改进建模及SOC估计[J].合肥工业大学学报:自然科学版,2012,35(9):1192-1195,1252.

[11]Chiang Y H,Sean W Y,Ke J C.Online estimation of internal resistance and open-circuit voltage of lithium-ion batteries in electric vehicles[J].Journal of Power Sources,2011,196(8):3921-3932.

[12]周 翔,赵 韩,江 昊.基于EKF算法的磷酸铁锂电池在线SOC估算[J].合肥工业大学学报:自然科学版,2013,36(4):385-388,394.

[13]He Y,Liu X T,Zhang C B,et al.A new model for State-of-Charge(SOC)estimation for high-power Li-ion batteries[J].Applied Energy,2013,101:808-814.

[14]Charkhgard M,Farrokhi M.State-of-charge estimation for lithium-ion batteries using neural networks and EKF[J].IEEE Transactions on Industrial Electronics,2010,57(12):4178-4187.

[15]孙 杰,潘继飞.高精度时间间隔测量方法综述[J].计算机测量与控制,2007,15(2):145-148.

[16]QC-T 897-2011,电动汽车用电池管理系统技术条件[S].