不同应变比下GH3030合金的高温低周疲劳行为

张仕朝,于慧臣,李 影

(北京航空材料研究院,航空材料检测与评价北京市重点实验室,先进高温结构材料国防科技重点实验室,北京 100095)

0 引 言

GH3030合金是80Ni-20Cr固溶强化型高温合金,在800℃以下具有良好的热强性和塑性,并具有良好的抗氧化、热疲劳、冷冲压和焊接工艺性能。该合金经固溶处理后为单相奥氏体,使用过程中组织稳定,主要应用于在800℃以下工作的涡轮发动机燃烧室部件,以及在1 100℃以下要求抗氧化、承受很小载荷的其它高温部件[1]。现有文献对它的研究主要集中于生产过程中的成分控制以及焊接性能、涂层防护等方面[2-5];王攀等[6]认为微量元素铝的添加能在一定范围内提高GH3030合金的室温拉伸性能。

在实际服役条件下,航空发动机中的热端部件由于长期承受高温及复杂交变载荷的作用,容易产生高应力(应变)水平的低周疲劳损伤现象,因此高温应变疲劳所造成的损伤成为了影响此类构件使用寿命的一个不容忽视的因素。目前,关于GH3030合金在轴向加载和非对称疲劳载荷作用下疲劳性能差异的报道很少[7]。因此,作者在600℃、不同应变比(-1和0.1)下对该合金进行了低周疲劳试验,研究了应力-应变滞后回线、循环应力响应行为、应变寿命以及断口形貌,有助于更加全面和深入地了解GH3030合金的高温低周疲劳行为,以期为合金的实际应用提供支持。

1 试样制备与试验方法

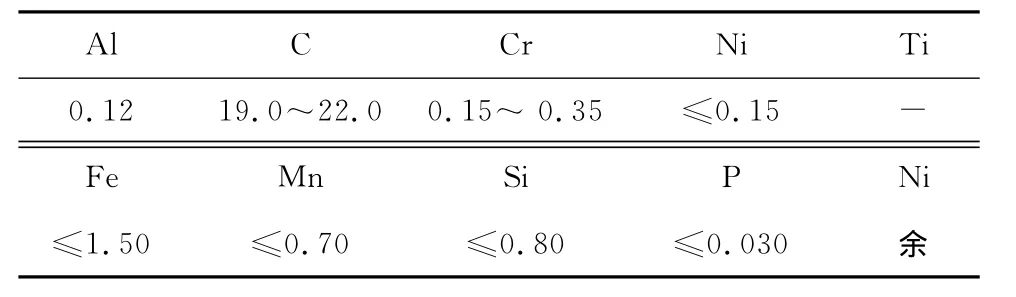

试验所用材料为高温合金GH3030锻件,其化学成分见表1[1]。热处理(1 000℃保温125min,空冷)后,其拉伸性能如表2所示。

表1 GH3030合金的名义化学成分(质量分数)Tab.1 Nominal chemical composition of GH3030superalloy(mass) %

表2 GH3030合金在不同温度下的拉伸性能Tab.2 Tensile properties of GH3030superalloy at different temperatures

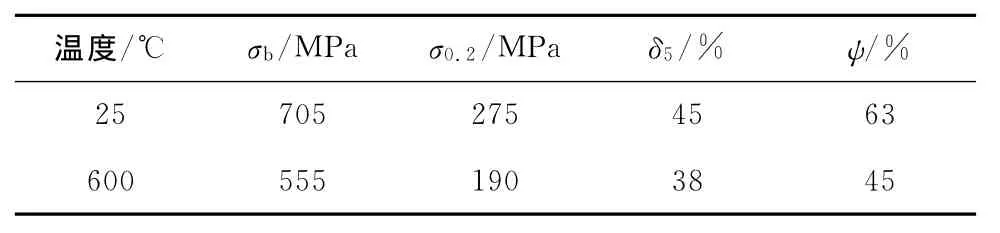

在EHF-EA10型液压伺服疲劳试验机上,按GB/T 15248-2008《金属材料轴向等幅低循环疲劳试验方法》进行低周疲劳试验。采用轴向应变控制,低周疲劳试样尺寸如图1所示。引伸计的标距为12mm,通过石英刀口与试样接触测试标距内的应变,载荷波形为三角波,应变比R为-1和0.1,应变范围Δεt为0.4%~1.44%,试验温度为600℃,通过炉内电阻丝辐射加热试样,由分布于标距附近的热电偶监控制温度,温度波动控制在±2℃之内。试验数据的采集由计算机完成,各试验均进行至试样断裂为止。断裂后的试样经超声波清洗后,采用JSM5600LV型扫描电镜(SEM)观察断口形貌。

图1 低周疲劳试样的尺寸Fig.1 Size of low cycle fatigue sample

2 试验结果与讨论

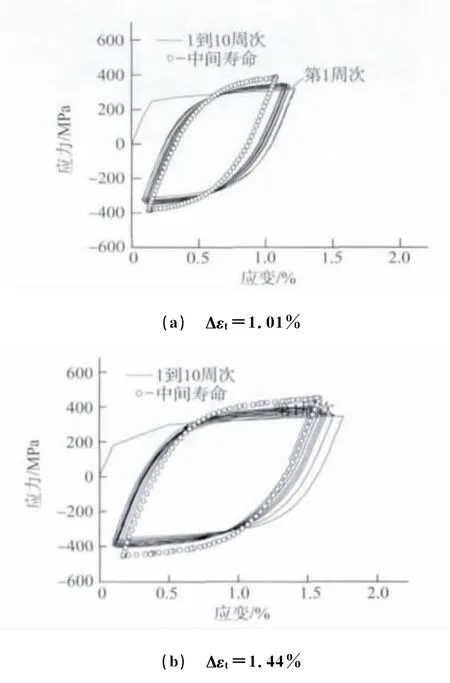

2.1 应力-应变滞后回线

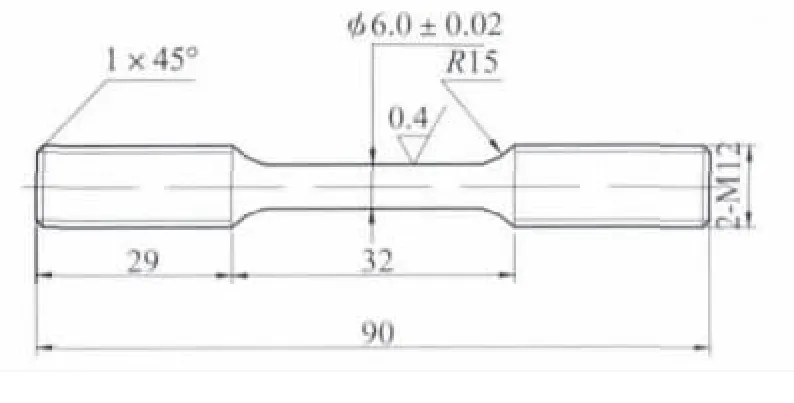

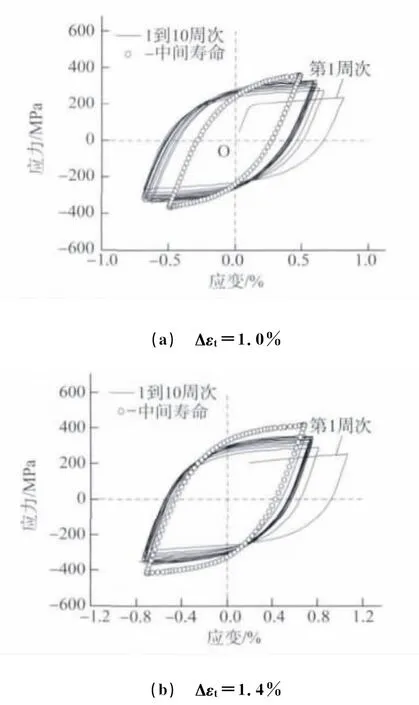

图2 GH3030合金在应变比为-1和不同应变范围下的应力-应变滞后回线Fig.2 Stress-strain loops of GH3030superalloy at strain ratio of-1and different strain ranges

由图2可以看出,应变比为-1时,其应力-应变滞后回线的循环过程为,在第一个循环先被拉到一个大的应变量,此时材料已产生了较大的不可恢复的塑性变形,前几个循环应力的变化情况显示出材料在循环状态下的硬化或软化状态,随着循环的进行,达到设定的应变量(如图中中间寿命环所示)时,循环稳定,滞后回线基本沿“O”点对称。

由图2,3可以看出,应变比为0.1时,应变控制的低周疲劳试验过程与应变比为-1时的相似,滞后回线的形状也比较接近,只是应变比为0.1的滞后回线沿应变轴进行了平移。在相同应变范围下,稳定滞后回线包围的面积很接近,从能量的观点来看,不同应变比下循环所需的能量是接近的。

2.2 循环应力响应行为

试验过程中,对每一给定的应变幅(Δεt/2)记录应力值随循环周次的变化情况。循环应力范围Δσ随循环周次的变化(即循环应力响应)从宏观上反映了合金在不同温度及其它试验条件下的应变硬化或软化行为。由图4(a)可见,应变比为-1时,在较高的外加应变范围(0.5%~1.4%)下,GH3030合金均表现出明显的循环硬化现象,这是由于在疲劳循环变形过程中,位错间以及位错与析出相间的交互作用均会对位错运动产生强烈的阻碍作用,使位错塞积,这就必须增大外加载荷才能维持应变恒定,从而导致循环应力增加,即发生循环应变硬化;在低应变范围(0.4%)时,GH3030合金则显示出了先软化后硬化的特征,但硬化不是很明显,软化现象的发生可能是因为预变形的金属继续承受循环变形时,位错结构不再发生变化,而这些结构的精细参数会有大的变化。对于胞状结构,胞壁将连续变薄,且胞内位错密度不断降低,对于已变形的面滑移材料,循环过程中也会发生位错密度的降低,出现循环软化现象[8]。由图4(b)可以看出,应变比为0.1时,在较高的应变范围(0.63%~1.44%)和低应变范围(0.45%)下,GH3030合金表现出的应力响应关系与应变比为-1时的相似。另外,图4中还出现了应力突然下降的阶段,这是因为材料经过多次循环变形后,出现了疲劳损伤而进入了裂纹失稳扩展阶段。

图3 GH3030合金在应变比为0.1和不同应变范围下的应力-应变滞后回线Fig.3 Stress-strain loops of GH3030superalloy at strain ratio of 0.1and different strain ranges

2.3 疲劳寿命

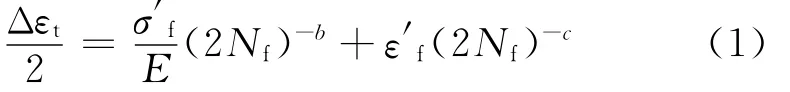

对于应变控制的低周疲劳试验,应变幅Δεt/2与疲劳寿命Nf可用 Manson-Coffin[9]关系式表示:

图4 GH3030合金在不同应变比和不同应变范围下的循环应力响应曲线Fig.4 Cyclic stress response curves for GH3030superalloy at different strain ratios and different strain ranges

式中:σ′f为疲劳强度系数;ε′f为疲劳延性系数;2 Nf为断裂时的载荷反向周次;b为疲劳强度指数;c为疲劳延性指数;E为循环弹性模量。

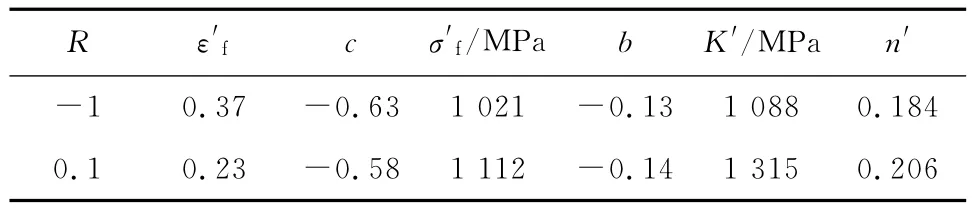

图5中,Δεp/2为塑性应变幅,Δεe/2为弹性应变幅,Δεt/2为总应变幅(简称应变幅);塑性应变幅和弹性应变幅均由试样半寿命时的循环滞后回线求得。据此,在双对数坐标下,用线性回归分析的方法即可对GH3030合金在600℃、不同应变比下的应变-疲劳寿命进行分析,进而确定出应变疲劳参数的具体值,见表3,其中,K′为循环强度系数,n′为循环硬化指数。

由图6可以看出,在同一应变水平下,应变比对疲劳寿命的影响不太明显,因为在低应变水平下,疲劳数据存在很大的分散性,两应变比下的数据有交叉,因此,应变比对疲劳寿命的影响不太明显。按通常的理解,因平均应力的影响,非对称循环(R=0.1)下的寿命短于对称循环(R=-1)下的,但从滞后环(图2和图3)中可以看出,两应变比下不同应变水平下的滞后环最大应力与最小应力基本沿横轴对称,平均应力的影响并不占主导因素,且在相同的温度下以及相同的应变范围下,对称循环与非对称循环所需要的能量是接近的,从而导致应变比的影响不太明显。

图5 GH3030合金在不同应变比下的应变幅-载荷反向周次关系曲线Fig.5 Strain amplitude vs reversals to failure curves for GH3030superalloy at different strain ratios

表3 GH3030合金在不同应变比下的应变疲劳参数Tab.3 Strain fatigue parameters of GH3030superalloy at 600 ℃ and at different strain ratios

图6 GH3030合金在不同应变比下的应变幅-载荷反向周次曲线Fig.6 Strain amplitude-reversals to failure curves of GH3030superalloy at different strain ratios

2.4 循环应力-应变行为

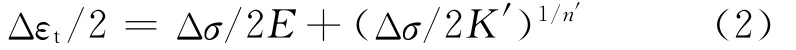

材料的循环应力-应变行为反映了材料在低周疲劳条件下的真实应力-应变特性,通常用循环应力-应变曲线来表示。图7中的数据点均由半寿命时的循环滞后回线求得。从图中可以看出,在同一应变幅下,应变比为-1时的应力幅(Δσ/2)低于应变比为0.1时的应力幅。图中的实线是通过对试验数据拟合得到的近似曲线,可用式(2)来表达[9]:

式中:Δσ为循环应力范围。

对应力应变数据进行线性回归分析,可以确定出K′和n′的值。相应的分析结果见表3。

图7 GH3030合金在不同应变比下的循环应力-应变曲线Fig.7 Cyclic stress-strain curves of GH3030 superalloy at different strain ratios

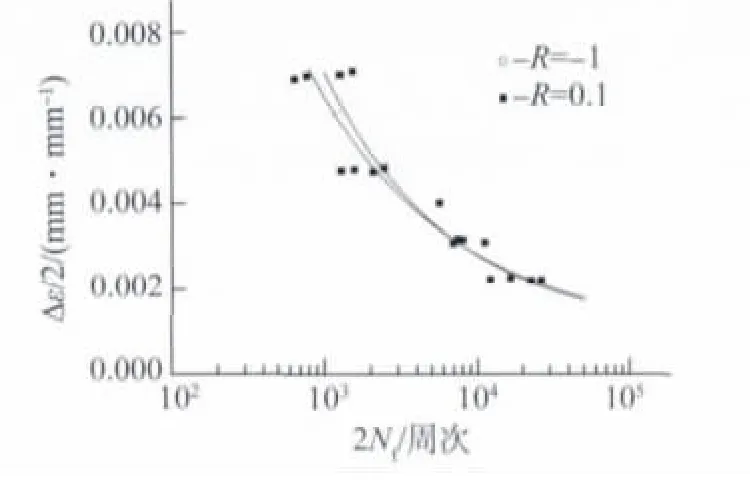

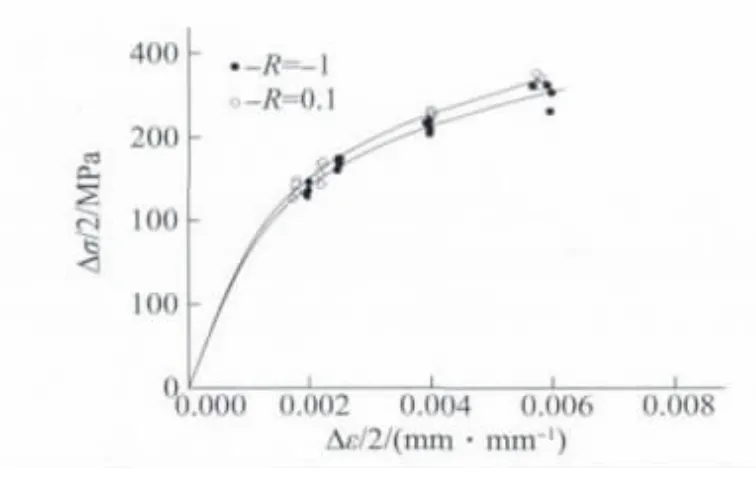

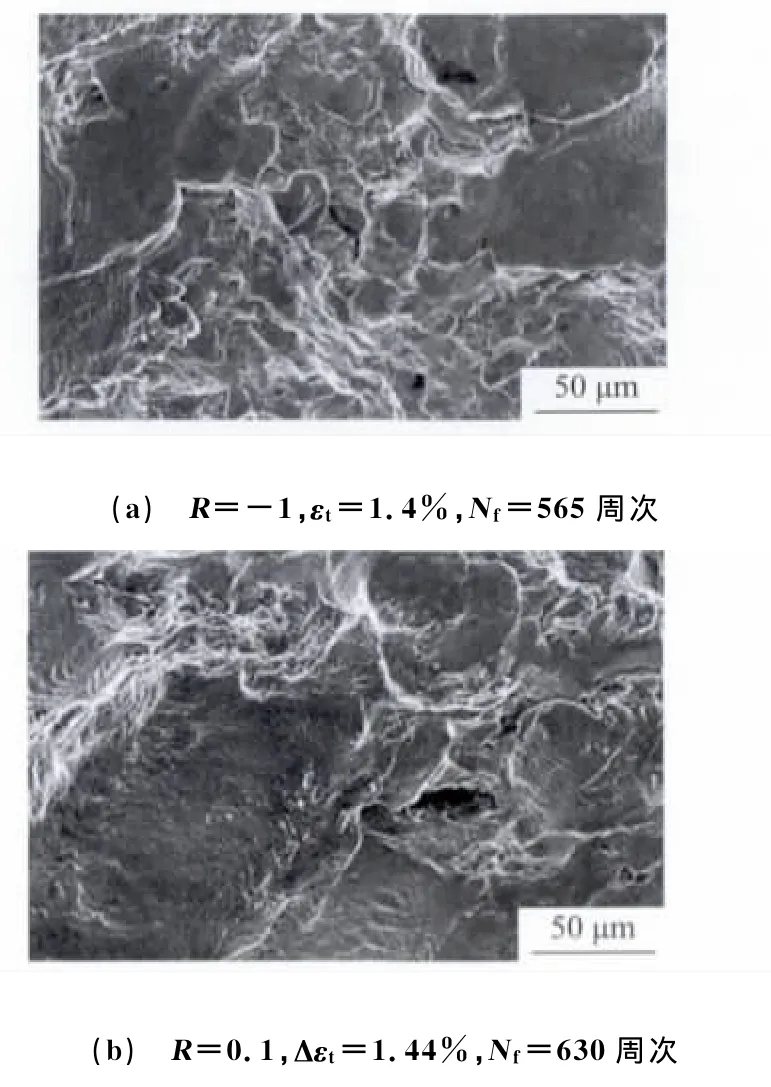

2.5 疲劳断口形貌

低周疲劳应变幅较大时,断口疲劳裂纹扩展区较小,应变幅较小时,断口上疲劳裂纹扩展区所占的比例较大;且均可见疲劳断裂的3个区域:疲劳源区、扩展区和瞬断区。

图8 GH3030合金在不同条件下疲劳断口裂纹扩展区的SEM形貌Fig.8 SEMmorphology of cracks propogation area on fatigue fracture of GH3030superalloy at different conditions:(a)fatigue life of 565cycles and(b)fatigue life of 630cycles

由图8可见,不同应变比下的高应变幅裂纹扩展区均可见轮胎花样,轮胎花样是一种擦伤的疲劳裂纹痕迹,裂纹形成以后,裂纹面两侧有规则的反复张合,相对面上的棱角使断面擦伤形成轮胎花样[10]。除轮胎花样外,还可见擦伤痕迹、条带和二次裂纹的特征。

3 结 论

(1)在应变比为0.1和-1时,在高应变水平下,GH3030合金的高温低周疲劳表现出明显的循环硬化现象,在低应变水平下,则表现为先软化后硬化的现象。

(2)在应变比为0.1和-1时,其应力-应变滞后回线的形状比较接近,只是应变比为0.1的应力-应变回线沿应变轴进行了平移。

(3)在同一应变水平下,合金在不同应变比下的高温低周疲劳寿命差别不是很明显;应变比为0.1时的应力幅稍高于应变比为-1时的。

(4)不同应变比下的疲劳断口裂纹扩展区均可见轮胎花样的特征。

[1]《中国航空材料手册》编辑委员会.中国航空材料手册[M].北京:中国标准出版社,2002:185.

[2]康丹丹,赖世强,欧亚.GH3030高温合金焊接工艺性分析及评定[J].热加工工艺,2010,39(11):166-167.

[3]蔡妍,陆峰,陶春虎,等.GH3030合金NiCrAlYSi涂层的高温防护性能[J].材料保护,2010,43(9):56-58.

[4]王玉叶,李树索,于静静,等.Ni3Al基合金IC6与变形合金GH3030间真空钎焊接头的组织与力学性能[J].中国有色金属学报,2011,21(8):1887-1892.

[5]战国峰,王恩刚,蒋恩,等.电磁搅拌对GH3030高温合金铸态组织的影响[J].特种铸造及有色合金,2012,32(1):6-9.

[6]王攀,万仲华,付猛.微量元素Al及热处理工艺对GH3030高温合金性能的影响[J].热处理,2007,22(5):43-46.

[7]李锦娟,王泓,张建国.GH3030合金高温应变疲劳行为分析[J].热加工工艺,2011,40(9):44-47.

[8]王拴柱.金属疲劳[M].福州:福建科学技术出版社,1985.

[9]SURESH S.材料的疲劳[M].王中光,译.北京:国防工业出版社,1999.

[10]上海交通大学《金属断口分析》编写组.金属断口分析[M]北京:国防工业出版社,1979.