摇臂式起落架缓冲机构动态分析与优化设计

邱东海,贾宏光,马伍元,高九州,周 凌

(1.中国科学院 长春光学精密机械与物理研究所,长春 130033;2.中国科学院大学,北京 100039)

随无人机在军事及民用领域的广泛应用,对无人机地面运行特性要求亦日益增高,对起落架设计愈加苛刻[1]。不仅要求起落架有较高的结构强度,更需具备良好的动力学性能,以便保证飞机在着陆滑跑中承受的冲击载荷小、稳定性好,遏制摆振现象发生[2-4]。

对起落架的设计、建模已有研究多集中于支柱式结构形式,主要通过建立起落架着陆时的动力学模型对缓冲器充填参数及油孔尺寸进行优化[5-7],而对无人机摇臂式起落架研究较少。摇臂式起落架的缓冲性能除与缓冲器设计有关外亦与缓冲机构参数配置有关[8]。文献[9]的摇臂式起落架初始设计方法未考虑缓冲机构尺寸对整体性能影响。文献[10]通过虚拟样机仿真分析起落架着陆冲击时的动态响应,对起落架的缓冲性能进行校核。但仅考虑着陆冲击无法满足摇臂式前起落架的设计要求,需考虑滑跑中刹车、摆振等约束影响[11],对起落架滑跑过程进行动态分析以确保设计的合理性。

本文针对某小型无人机摇臂式前起落架缓冲机构进行动态分析。建立滑跑时起落架数学模型,分析各工况前轮承受的载荷,计算无人机防止摆振所需约束条件,讨论缓冲机构性态及方案。通过多学科优化平台iSIGHT集成动力学软件Adams对缓冲机构尺寸及刚度进行优化,并对优化后的起落架进行滑跑与静刚度试验,分析与评价试验结果。

1 工程问题描述

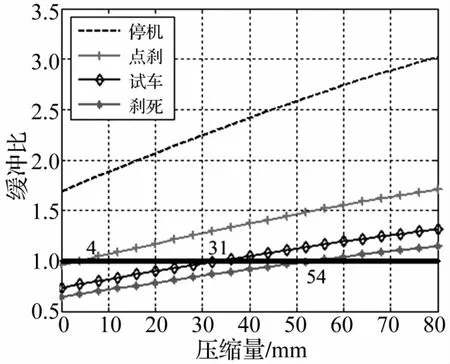

该小型无人机起落架方案为前三点式布局,见图1。该布局利于主轮受到扰动时运动相对稳定,着陆猛烈刹车时飞机不致向前翻倒。考虑起落架结构简单紧凑,采用差动刹车转向方式,配合该方案前起落架采用自由定向式,并选摇臂式缓冲机构。

图1 无人机起落架示意图Fig.1 Schematic diagram of the landing gear

滑跑中刹车操纵主要有点刹转向与刹死制动,刹死时主轮摩擦力在前轮处会产生巨大俯仰力矩。若只考虑起落架地面隔振的滤波作用,则会导致起落架设计刚度过低、刹死制动时无人机出现低头现象。因此需对前起落架动态特性进行分析,并对缓冲机构进行优化设计,使起落架满足减振缓冲功能的同时亦能遏制摆振现象发生。

2 起落架动态分析

2.1 摆振

当飞机滑跑达一定速度时前轮会发生偏离其中立位置的剧烈侧向摆动,导致前起支柱与机身晃动甚至形成整个机身从头至尾颤抖,称为前轮摆振。摆动的动力平衡方程为

式中:θ为摆动角;I为转动惯量;h为摆动阻尼系数;ρ为摆动弹性拘束;τ为稳定距;F为侧向力;M为轮胎扭转力矩。

防止前轮摆振的最有效措施为安装减摆器,因此研究摆振问题归结为判断该微分方程的稳定性,通过拉氏变换求得方程的特征根,若特征根均在虚轴左半平面则系统稳定。用该方法可求得临界稳定条件时减摆所需临界阻尼,设计减摆器。

式中:β/α为爬行距;α,β为轮胎滚动系数,由机轮参数特性求得。

起落架稳定距 τ满足[12]式(2)时系统是稳定的,飞机不会发生摆振现象。基于此本文采用增大稳定距方式遏制摆振发生,获得τ的最小值为105 mm。

2.2 刹车

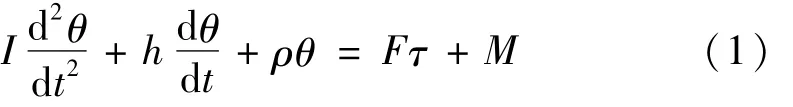

滑跑过程中无人机因气动力变化及刹车操纵导致前起落架的承受载荷并不处于恒定状态。为使缓冲性能满足滑跑各工况,对无人机进行全面动力分析,见图2。图中an为前轮至重心的距离;am为主轮至重心距离;h为重心高度;H为发动机推力作用点至重心距离;φp为发动机安装角;Pn,Pm分别为前轮、主轮支反力;Qn,Qm分别为前轮、主轮摩擦力;T为发动机推力,在刹车刹死与着陆阶段T=0;L,Mq分别为气动升力与气动俯仰力矩。

图2 无人机滑跑受力示意图Fig.2 Schematic diagram of UAV ground force

由于滑跑中俯仰角、滚转角为零,三轮胎未离地,可得法向力、水平力与俯仰力矩三个平衡方程,从而求出支反力Pn,Pm与惯性力ma的解析表达式。

法向力平衡方程为

水平力平衡方程为

绕主轮的俯仰力矩平衡方程为

式中:Qn=μnQn;Qm=μmQm;μn=0.05;μm值由刹车情况而定。

由于刹车操纵时无人机处于低速状态气动力较小,因此定义L=Mq=0,求解前轮在三种工况下的支反力,即:① 机轮刹死、发动机处于无推力状态,得Pn=553 N;② 机轮不动、无人机处于试车状态惯性力为0,得Pn=482 N;③ 机轮点刹、发动机处于有推力状态,得Pn=370 N。由分析看出,前轮承受的最大支反力为553 N。

2.3 着陆

此阶段起落架须能消耗、吸收无人机着陆撞击时产生的巨大能量,防止结构发生破坏。正常着陆时无人机有一定迎角,缓冲吸能主要由主起落架完成;但因操纵不当导致飞机以水平姿态着陆时前起落架应有一定能量储备。据本无人机技术要求,在前机轮下沉位移145 mm内起落架需有52 J以上的能量储备。

2.4 约束条件

前起落架缓冲机构约束条件为:① 停机状态Pn=210 N,缓冲器不压缩;② 点刹。有推力工况Pn=370 N,缓冲器允许压缩小于5 mm位移,飞机不发生低头现象;③ 机轮不动、无人机处于试车状态Pn=482 N,缓冲器允许压缩,但不能超过半个使用行程;④ 刹死、无推力工况Pn=553 N,缓冲器允许压缩,但需留一定余量;⑤ 飞机以水平姿态着陆,在前机轮下沉位移145 mm内,起落架需52 J以上的能量储备。

3 缓冲机构性态分析

3.1 缓冲机构设计计算模型

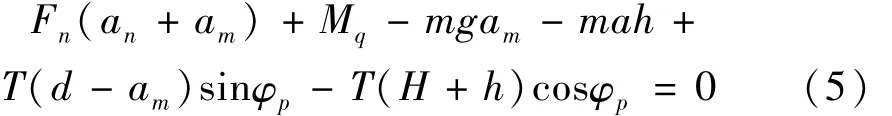

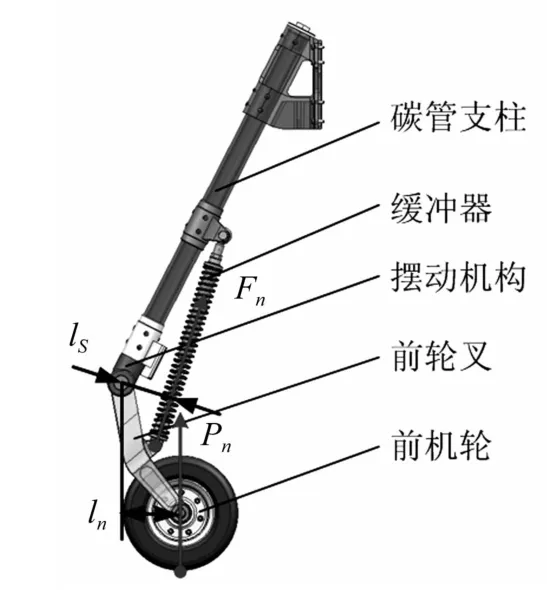

图3为摇臂式前起落架结构图,该起落架由前轮叉、缓冲器与支柱组成,形成一三角区,当前轮受载荷时前轮叉相对铰链点转动,带动缓冲器压缩至一定行程。该形式的起落架可承受前方冲击载荷,使飞机在地面滑跑时更平稳。

据绕前轮叉上铰链点的力矩平衡方程,可得作用于缓冲器的载荷为

式中:Fn为缓冲器承受载荷;ln,ls分别为前轮、缓冲器力臂。

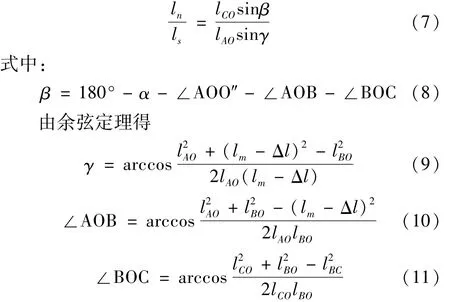

由式(6)知,前轮支反力确定后缓冲器所受载荷由力臂比ln/ls决定。由图4几何关系可得缓冲器及前轮载荷力臂之比关系为

图3 摇臂式前起落架Fig.3 Articulated landing gear

图4 起落架机构示意图Fig.4 Cushioning mechanism

式中:lm为缓冲器长度;Δl为缓冲压缩行程。

联合以上方程可求得力臂比的解析表达式为

3.2 缓冲器技术参数

缓冲器由80 mm行程的氮气弹簧与压缩弹簧并联组成。参考氮气弹簧产品样本刚度线性较好,样本的轴向力与压缩行程关系为

式中:F0=300 N为氮气弹簧预压缩力。

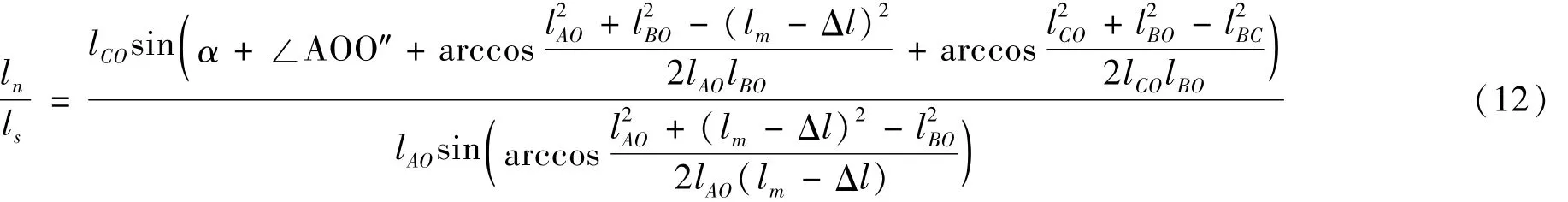

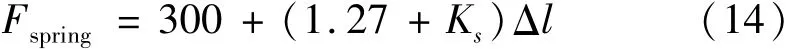

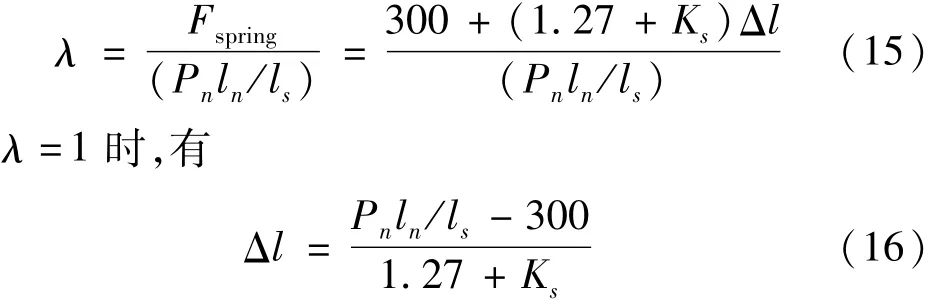

定义压缩弹簧刚度为Ks,整根缓冲器轴向力为

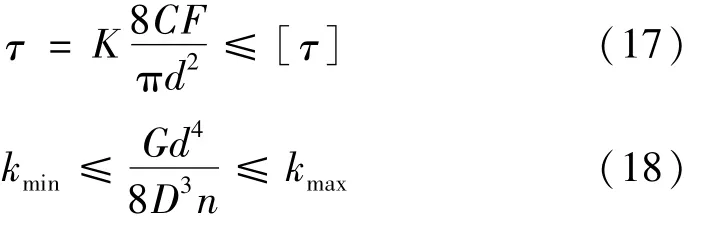

3.3 缓冲机构方案

合理设计应使缓冲机构既能有效缓冲路面冲击,又具有一定着陆吸能储备。滑跑工况为保持飞机姿态平稳,缓冲器行程不应过大。而着陆工况,由于冲击能量较大,缓冲器应充分发挥使用潜力。为评判滑跑工况下缓冲器的压缩行程,本文引入缓冲比 λ=Fspring/Fn,其中 Fspring为缓冲器实际的弹性回复力,Fn为地面等效载荷,即地面载荷通过缓冲机构传递至缓冲器的作用力。

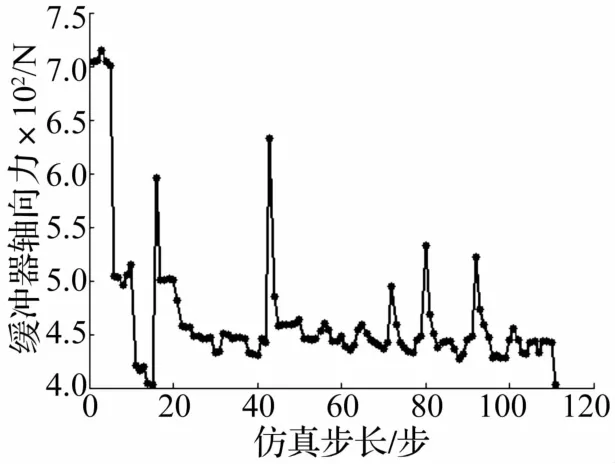

为确定缓冲机构设计方案,对刹死工况Pn=553 N给出缓冲比设计过程中的3种情况,见图5。由图5看出:① 整个行程中λ>1时缓冲器预压缩力大于地面等效载荷,缓冲器无法压缩;② 缓冲器初始输出弹性回复力不足以平衡地面载荷,缓冲压缩行程增加,在Δl0处机构达到平衡;③ 整个行程中λ<1时缓冲器出现压缩到底情况。因此选方案②,缓冲机构既可有效缓冲冲击(渐增性),又能使缓冲器保留一定缓冲余量。

将式(6)、(14)代入缓冲比计算式,得

由式(16)知,前轮载荷Pn确定情况下通过改变弹簧刚度Ks及力臂比ln/ls的大小,可调整缓冲器的压缩平衡点。

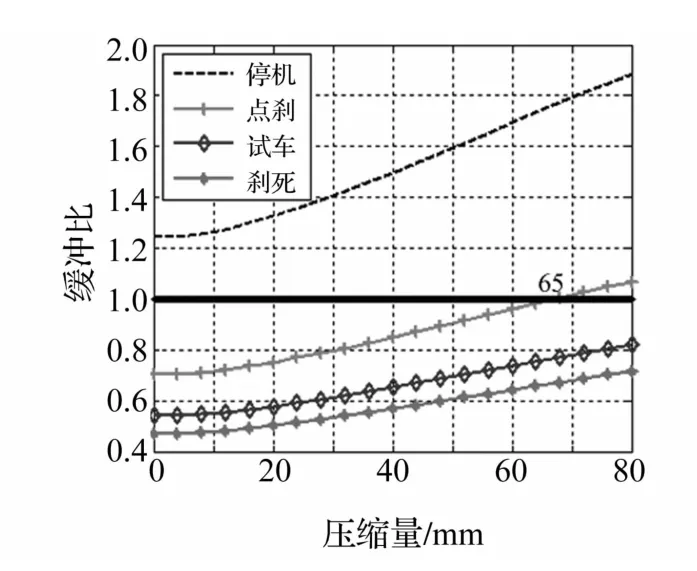

3.4 压缩弹簧刚度分析

弹簧设计需满足剪切强度、刚度约束条件,即

式中:G为切变模量;d为钢丝直径;D为弹簧中径;n为弹簧工作圈数;K为补偿系数;C为弹簧旋绕比;F为工作载荷。

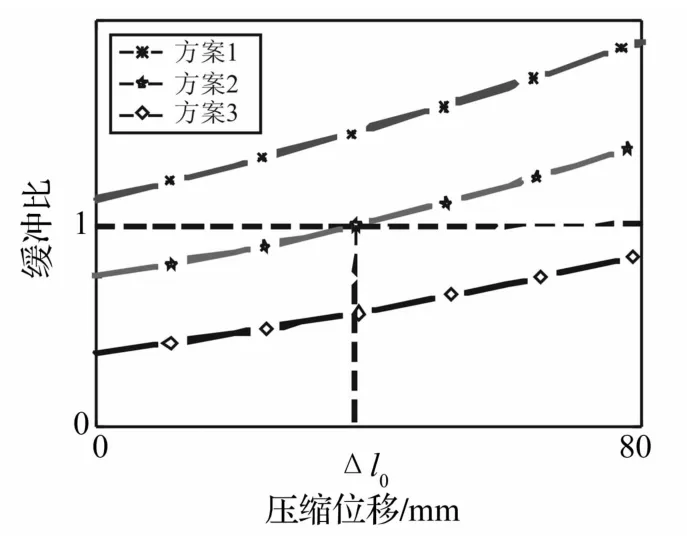

由上两式可得结构允许的弹簧刚度范围为4.7~11 N/mm。只更换压缩弹簧,修改起落架成本最小,因此在不修改起落架结构前提下适当增大弹簧刚度,验证缓冲结构是否满足要求。图6为前版起落架缓冲比。由图6看出,点刹时缓冲器已压缩较大位移67 mm。修改弹簧刚度,令Ks=10 N/mm,得缓冲比曲线见图7。由图7看出,缓冲性能获得改善,但该方案只满足1、4约束条件;点刹、试车工况缓冲器仍出现大压缩位移。因此仅修改弹簧刚度不能满足预想要求,须对起落架缓冲机构进行优化。

图5 缓冲机构方案Fig.5 Scheme of cushioning mechanism

图6 原模型缓冲比Fig.6 Buffer ratio of original model

图7 更换弹簧模型缓冲比Fig.7 Buffer ratio of change spring model

4 起落架缓冲机构优化设计

4.1 优化模型建立

优化设计模型一般包括设计变量、目标函数、状态约束条件等。建立缓冲机构优化数学模型。

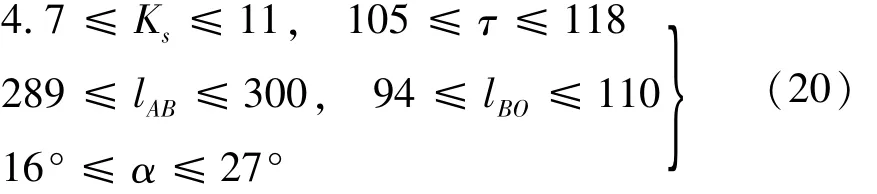

(1)设计变量。在以上分析基础上考虑结构的允许条件,设计变量为压缩弹簧刚度Ks、稳定距τ、倾斜角α。通过Adams对起落架参数化模型进行灵敏度分析,获得A、B两点对缓冲性能影响的敏感程度最大,因此增加结构尺寸lAB,lBO为设计变量。写成向量形式为

(2)可行域。由受力分析所得稳定距及起落架结构尺寸共同决定,限定为

(3)目标函数。使起落架在冲击载荷下缓冲器所受轴向力Fn最小,即

(4)约束条件。即动态分析所得起落架缓冲机构约束条件。

4.2 优化设计方法与优化结果

由于弹簧刚度Ks不影响缓冲机构力臂比,因此将该变量置于最外环,采用针对Ks的遍数法,对其它变量采用序列二次型规划法,全域最大优点为可取可行域中所有满足约束条件自变量点的最小值,具体流程见图8。

图8 优化流程Fig.8 Optimization chart

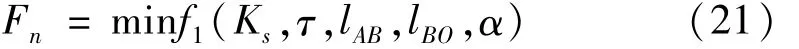

据优化模型采用 Adams动力学软件对起落架缓冲机构进行参数化建模,建立起落架虚拟样机模型,利用iSIGHT多学科优化平台集成Adams,实现缓冲机构优化。目标函数变化趋势见图9,可见力臂比的优化对降低轴向力作用巨大;而仅修改结构参数时缓冲器轴向力由初始708 N降为403 N,降低43%。

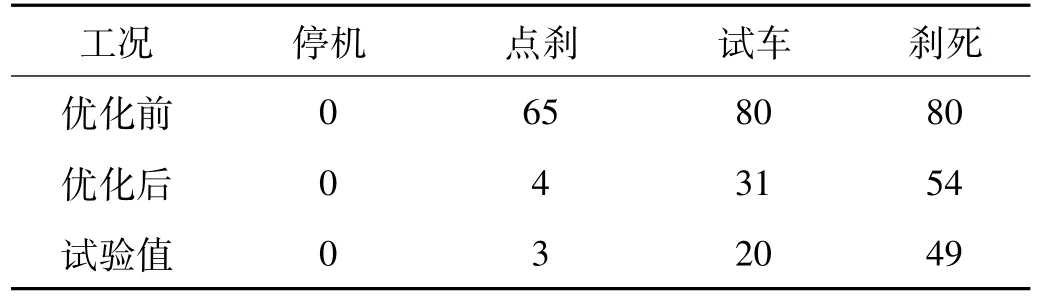

对弹簧刚度进行优化获得变量数据见表1。优化后模型各工况缓冲比曲线见图10。由图看出,压缩位移均满足预想要求。

表1 优化前后变量数据对比Tab.1 Comparison of variable data between per and post optimization

图9 缓冲器轴向力监视器Fig.9 Monitor of force of shock absorber

图10 优化模型缓冲比Fig.10 Buffer ratio of optimal model

5 试验验证

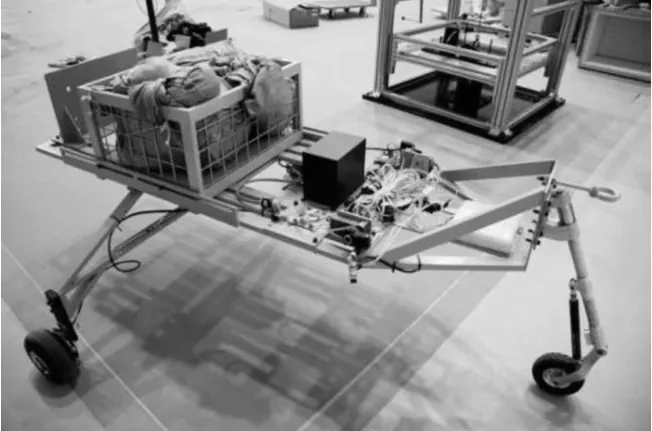

考虑安全及成本,本文用三轮等比小车进行滑跑试验。小车采用沙包配重模拟无人机重量,并利用吊篮位置调整保证小车与无人机质心一致,见图11。滑跑过程中小车由牵引车牵引,达到预定速度时释放牵引,观察小车的刹车响应。由于小车无法模拟2、3工况起落架受力,因此对刹死无推力工况进行试验,发现缓冲器未压缩到底仍有一定缓冲余量。由此判断设计的起落架安全,可进行无人机滑跑试验。试验中无人机运行平稳,未发生摆振现象。表2为刹车等操纵所测试验数据,与理论值进行对比看出两者数据较吻合,偏差主要由缓冲器摩擦力影响所致。点刹工况时缓冲压缩位移由原65 mm降低为3 mm,其它工况压缩位移亦满足预定要求。

图11 三轮滑跑小车Fig.11 Threewheel taxi car

表2 优化前后缓冲器的压缩位移/mmTab.2 Shock absorber compression displacement of pre and post optimization/mm

对起落架进行静刚度试验,将小车吊篮位置前移,逐步增大前轮载荷,测量所受载荷与法向压缩位移,并进行曲线拟合获得两者关系曲线见图12。由图12看出,优化后缓冲器特性由硬弹簧转换为软弹簧,缓冲效率得到明显提升。曲线包络面积即为所吸能量,机轮下沉位移达到145 mm时,吸收能量由原44.6 J增大为76.5 J,提高71.5.%。此时缓冲器压缩位移为75 mm,使用潜力得以充分发挥。

图12 缓冲吸收功量对比Fig.12 Comparison of energy of shock absorber

6 结 论

(1)通过对摇臂式起落架动态分析,建立滑跑时起落架数学模型,分析无人机刹车操纵对前轮受力影响。通过分析摆振获得遏制摆振发生的约束条件,并在此基础上讨论缓冲机构的性态与方案。

(2)以多学科优化软件iSIGHT为平台,集成动力学软件Adams对缓冲机构进行优化。优化后对起落架进行滑跑与静刚度试验验证结果表明,各工况下缓冲机构压缩位移达到预想要求,能量吸收提高71.5%,无人机在滑跑中未发生摆振现象。

[1]Khapane P D.Gear walk instability studies using flexible multibody dynamics simulation methods in simpack[J].Aerospace Science and Technology,2006,10:19-25.

[2]Gerhard S.Shimmy analysis of a simple aircraft nose landing gear model using different mathematical methods[J].Aerospace Science and Technology,1997,8:545-555.

[3]Wolf R K.Recent developments at the numerical simulation of landing gear dynamics[J].CEASAeronaut,2011,1:55-68.

[4]高泽迥.飞机设计手册第14分册:起飞着陆系统设计[M].北京:航空工业出版社,2002:680-712.

[5]Lernbeiss L,Plochl M.Simulation model of an aircraft landing gear considering elastic properties of the shock absorber.[J].Multibody Dyn,2007,221:77-86.

[6]刘小川,马晓利,孙侠生,等.基于响应面方法的多支柱起落架着陆缓冲性能优化[J].振动工程学报,2010,23(3):305-309.LIU Xiaochuan, MA Xiaoli, SUN Xiasheng, et al.Performance optimization of shock absorber for multistrutlanding gear based on RSM[J].Journal of Vibration Engineering,2010,23(3):305-309.

[7]晋萍,聂宏.起落架着陆动态仿真分析模型及参数优化设计[J].南京航空航天大学学报,2003,35(5):498-502.JIN Ping,NIE Hong. Dynamic simulation model and parameter optimization for landing gear impact[J].Journal of Nanjing University of Aeronautics& Astronautics,2003,35(5):498-502.

[8]王明义,贾玉红.基于能量法的缓冲器参数设计[J].振动与冲击,2005,24(6):117-119.WANG Mingyi, JIA Yuhong. Design of absorber performance based on energy method[J].Journal of Vibration and Shock,2005,24(6):117-119.

[9]吉国明,董萌,张量.摇臂式起落架初始设计方法研究及性能仿真[J].科学技术与工程,2011,11(22):5345-5349.JI Guoming,DONG Meng,ZHANG Liang.Study of early design method and Cosimulation of the performance on articulated landing gear[J]. Science Technology and Engineerin,2011,11(22):5345-5349.

[10]魏小辉.飞机起落架着陆动力学分析及减震技术研究[D].南京:南京航空航天大学,2005.

[11]Stefania G,Marco M,Gian L G.Antiskid induced aircraft landing gear instability[J]. Aerospace Science and Technology,2008,12:627-637.

[12]诸德培.摆振理论及防摆措施[M].北京:国防工业出版社,1984:25-70.