粉末火箭发动机燃烧室燃烧流动特性研究①

李 悦,胡春波,孙海俊,邓 哲

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

粉末火箭发动机燃烧室燃烧流动特性研究①

李 悦,胡春波,孙海俊,邓 哲

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

选取颗粒轨道模型,对Al/AP粉末颗粒在粉末火箭发动机内流动和燃烧进行三维数值模拟,为以Al粉末燃料和AP粉末氧化剂作为推进剂的新型燃烧室的设计以及实验研究提供参考。文中提出了一种粉末火箭发动机构型,通过对发动机燃烧室进行冷态和热态数值模拟,研究了氧燃比、Al粉末颗粒大小、燃烧室体积等因素对粉末火箭发动机燃烧室燃烧性能的影响。结果表明,一定范围内氧燃比较高时,燃烧室温度反而较低;较小粉末颗粒在燃烧室内更易离散;Al颗粒粒径越小越易燃烧,Al燃烧率也越高;验证了在Al/AP粉末火箭发动机的设计中引入特征长度来匹配Al粉粒径与燃烧室体积的合理性。

粉末火箭发动机燃烧室;数值模拟;两相流;铝颗粒;高氯酸铵颗粒

0 引言

粉末火箭发动机是一种以固体粉末为燃料的新型火箭发动机。该发动机通过调节粉末颗粒的流量,并控制开关状态,具有推力可调、多次启动关机的性能,且具有燃料储存性能好等诸多优点。

针对不同应用背景,粉末火箭发动机有较多种类,NASA[1]开展了用于火星探测的Mg/CO2粉末火箭发动机的研究,并成功进行了点火试验;国内西北工业大学[2-3]近年来也对 Mg/CO2粉末火箭发动机进行了大量的实验研究;国外[4-5]研究了粉末冲压发动机的理论能量特性,并进行相关实验;Al/AP粉末火箭发动机最先由 Bell航空公司[6-7]提出,并验证了点火及燃烧可行性,但有关粉末火箭发动机燃烧室内流动、相变和燃烧研究未见报道。

本文采用颗粒轨道模型,对Al/AP粉末火箭发动机燃烧流场进行了三维数值模拟,研究了不同氧燃比、不同颗粒粒径对燃烧流动的影响,验证了引入特征长度在燃烧室设计过程中来确定燃烧室体积大小的合理性,为粉末火箭发动机燃烧室设计及热态实验提供了参考。

1 颗粒燃烧模型及燃烧理论

1.1 热力计算

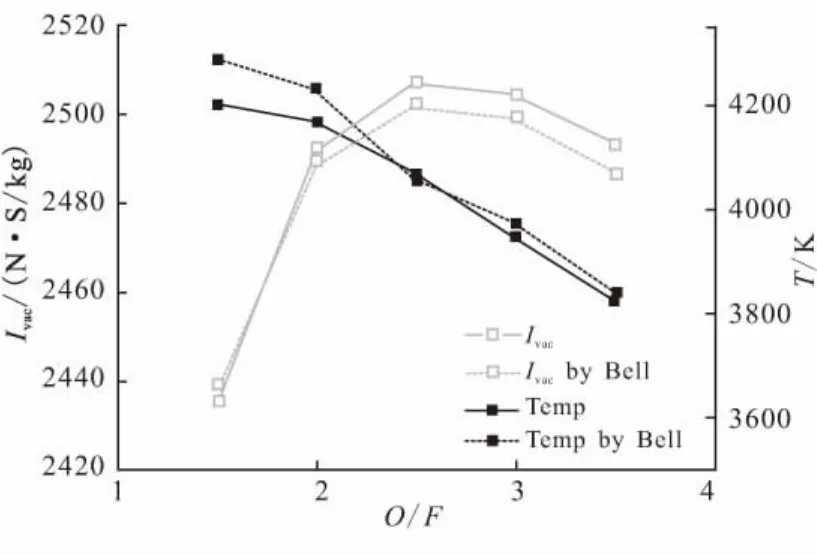

通过热力计算对Al/AP粉末火箭发动机理论性能进行计算分析,并与美国贝尔航空公司[7]计算结果进行对比,其计算结果基本一致,对比结果如图1所示。由图1可见,氧燃比为2.5时,燃烧室理论比冲最高;在一定范围内,燃烧室温度随氧燃比升高而降低,当氧燃比为1.5时,燃烧室最高温度达到4 289 K。

由图1可知,Al/AP粉末火箭发动机具有可观的能量特性。然而,必须设计合理的燃烧室结构,才能实现比冲效率的最大化。

图1 发动机理论比冲和温度随氧燃比O/F的变化Fig.1 Change of specific impulse,temperature with O/F

1.2 颗粒相变

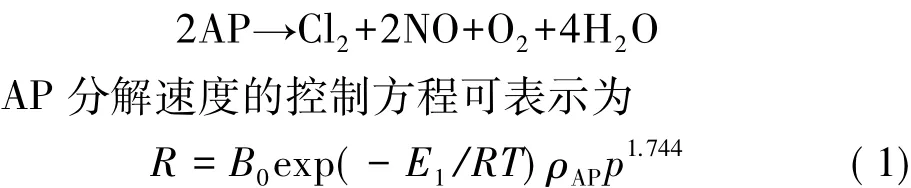

本研究反应包含均质和异质反应,但起主导作用的是均质反应,颗粒首先应相变为气体,才能剧烈燃烧。Al粉和AP粉末的反应中,AP的分解速度较快,分解产物主要有 Cl2、O2、H2O、N2、HCl、NO、N2O,具体的成分组成主要与AP分解的环境条件有关。根据AP的分解温度不同,可分为低温热分解和高温热分解2个阶段[8]。本文研究中,认为AP在粉末火箭发动机中的分解过程属于高温分解,设计氧燃比(O/F=2.5)下,其具体的分解方程如下:

根据 Ki-hong Kim[8]实验结果,式(1)中:B0=800,E1=137.18 kJ/mol。

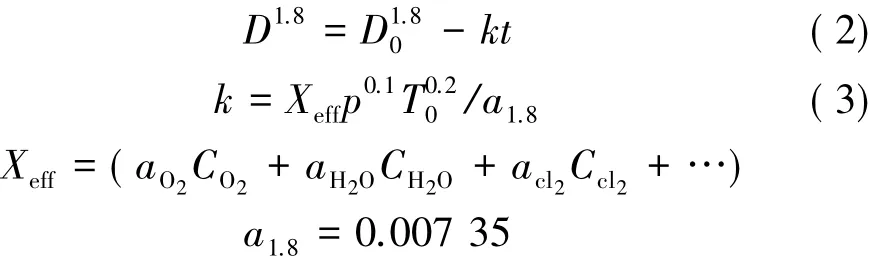

由于粉末火箭发动机中Al颗粒的燃烧环境与固体火箭发动机中Al颗粒燃烧环境相似,文中借鉴文献[9]中Al颗粒燃烧模型(Hermsen修正模型)来描述Al颗粒粒径变化,该模型是在大量实验数据[10]和Brook等[9]提出的描述Al颗粒直径变化的公式基础上,对D2法则进行修正而得到的,颗粒变化的控制方程可写成如下形式:

式中 D0为颗粒初始直径;D为某时间点时的颗粒直径;k 为燃烧速率系数,μm1.8/ms;ɑO2、ɑH2O、ɑcl2分别为O2、H2O和Cl2对Al液滴蒸发的影响因子,根据Beckstead[11]总结研究得出的结果和估算分别取 1.0、0.6 和1.1;C为氧化剂的摩尔分数;p为环境压强,atm;T0为颗粒初始温度,K。

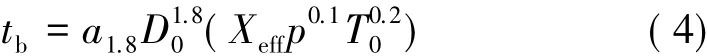

颗粒全部燃烧所需的时间tb由式(4)可得到:

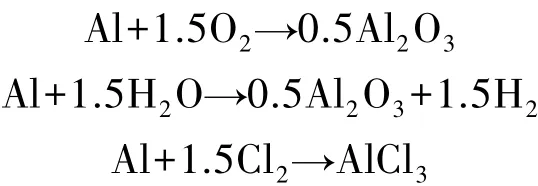

1.3 化学反应方程

燃烧室中,Al颗粒与AP颗粒间的反应较复杂,参考Pai Verneker V R等[12]关于Al/AP混合物反应的研究,将此过程简化为Al蒸汽与AP颗粒分解产物之间的气相反应,设计氧燃比下,主要反应式如下:

1.4 计算模型验证

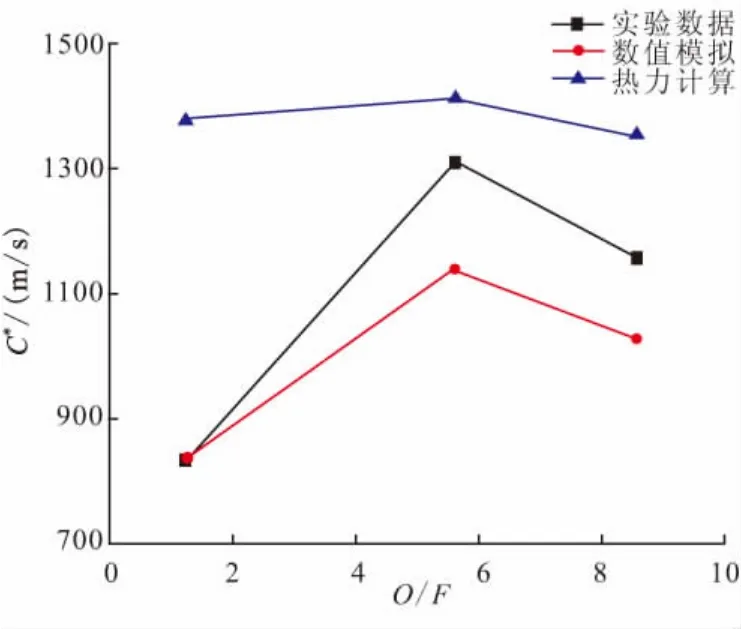

1968~1976年间,美国贝尔航空公司(Bell Aerospace Company)的Loftus等最早开展了Al/AP粉末火箭发动的实验研究,并获得了燃烧室工作的相关数据。采用上述计算模型,对该试验发动机工作过程进行数值模拟。通过对比发现,在发动机设计氧燃比附近(O/F=1.5~3.0),计算数据与试验所得数据吻合度较好(见图2),燃烧室特征速度误差在10%以内,具有较强的可信度。

图2 特征速度对比Fig.2 Contrast of characteristic velocity

1.5 特征长度理论及燃烧室构型

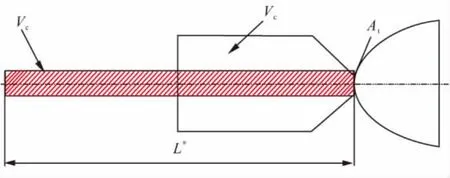

燃烧室的设计过程中,在保证燃烧效率的同时,燃烧室体积应尽可能小,故引入燃烧室特征长度L*(如图3所示)来确定燃烧室的体积:

可通过估计燃烧室内颗粒和燃气的滞留时间τc来估计燃烧室特征长度,其中

式中 Vc为燃烧室体积;At为燃烧室喉部截面积;ηg为燃烧产物气相质量分数;pc为燃烧室压强;qmc为燃烧产物的质量流率;ρg为燃烧产物的平均密度;Tc为燃烧室总温。

图3 燃烧室特征长度Fig.3 Specific length of chamber

基于燃烧室特征长度及单颗粒燃烧理论,提出了一种粉末火箭发动机构型,主要由带挡板粉末离散装置、燃烧室、喷管3部分组成,见图4。供粉装置将AP与Al粉颗粒掺混,并经由离散器进入燃烧室内,进行两相燃烧。

图4 粉末火箭发动机结构Fig.4 Configuration of powder rocket

2 假设及边界条件

2.1 数值模拟假设

粉末发动机燃烧室内部流动和反应较复杂,在上述粉末火箭发动机进行数值计算时,需对其进行适当的简化和处理。计算过程中,简化和假设条件如下:

(1)发动机内部流场为定常反应流场;

(2)Al与AP的反应简化为Al蒸汽与AP的高温分解产物之间的反应,气相反应为一步反应;

(3)燃气为理想气体;

(4)忽略重力和反应辐射;

(5)忽略氧化铝的凝结沉积模型。

2.2 边界条件

挡板前流化气携带AP/Al粉末颗粒以3 m/s进入离散装置,入口温度300 K,初始压强pinlet=2 MPa,燃烧室出口为常压常温环境。Al颗粒质量流率mAl=62.6 g/s,氧燃比为 1.5 时,AP 的质量流率 mAP=93.9 g/s,氧燃比为 2.5 时,AP 的质量流率 mAP=156.6 g/s;流化气质量流率 mAP=15.6 g/s。

2.3 计算工况

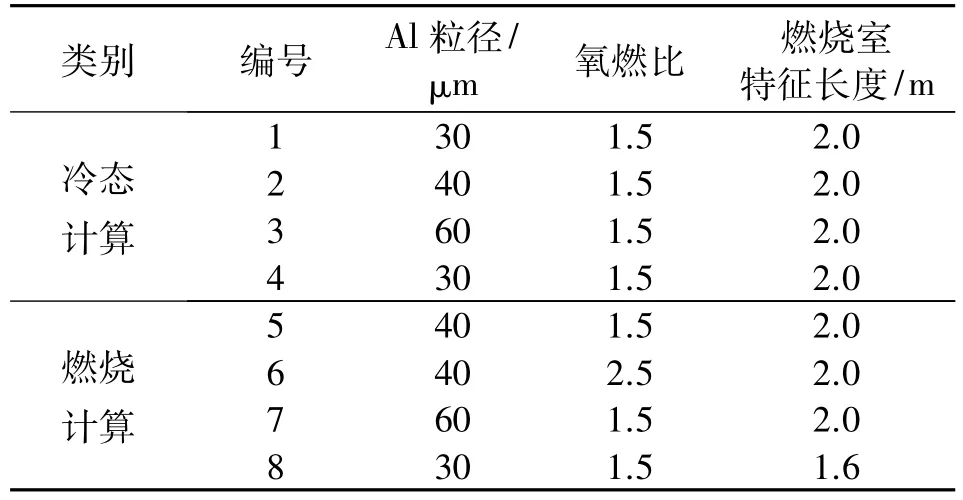

数值模拟中,AP颗粒粒径为100 μm,喷管喉径为22 mm,喷管为锥形喷管,喷管扩张比为10.2,计算工况见表1。燃烧室的特征长度主要由颗粒间燃烧的难易程度决定,假设

其中,t0为Al颗粒蒸发反应前在燃烧室中停留时间,取7 ms。

据式(4)、式(9)、式(10)估算,30、40、60 μm Al颗粒对应的燃烧室特征长度分别为 1.6、2.0、3.0 m。

表1 计算工况Table 1 Calculation cases

3 计算结果及分析

3.1 冷态流动

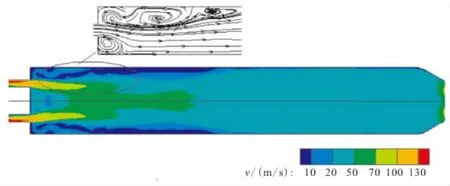

图5为流化气体在冷态条件下速度分布图。从图5可看出,气流绕过挡板进入燃烧室时,速度可达100 m/s,其在挡板后及燃烧室头部靠近壁面区域有涡流,此区域气体流动速度较低。这是由于气体流动通道结构与截面积突变所致,在热态的反应中,有稳定火焰的作用。

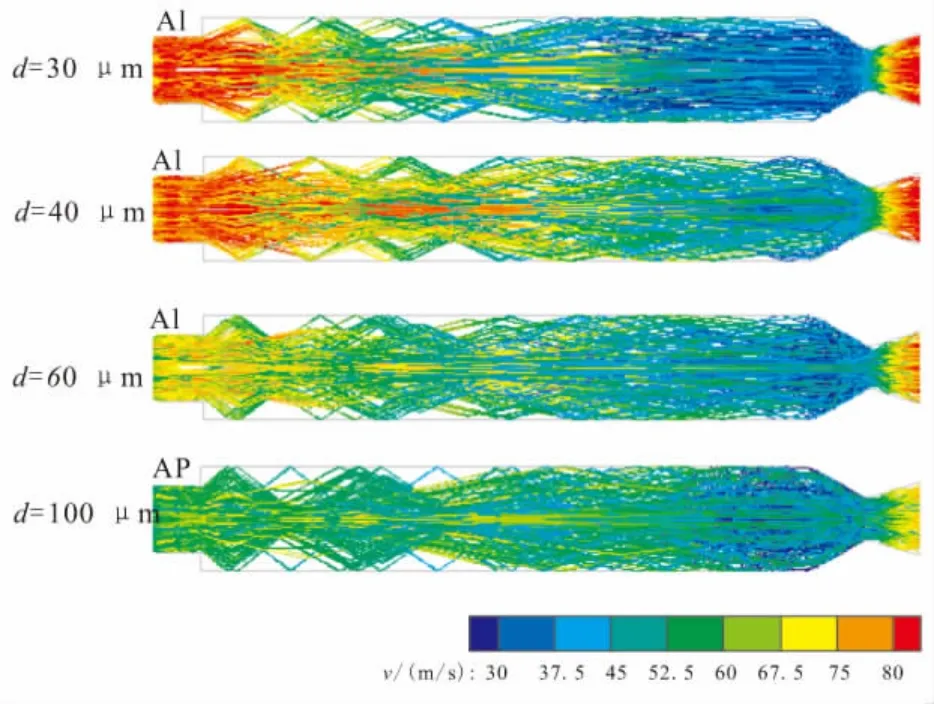

图 6 依次为 30、40、60 μm Al颗粒,100 μm AP 颗粒冷态条件下在流场中流动轨迹。图6中,AP颗粒粒径最大,其流动速度最小,进入燃烧室时Al颗粒的速度随着颗粒粒径的减小而逐渐增大,颗粒在燃烧室中速度逐渐减小。对比图4中的流场,颗粒运动总是滞后于气体流动,Al颗粒粒径越小,其随流性也越好,在燃烧室中的速度变化也越明显;在颗粒绕过挡板进入燃烧室时,部分颗粒在燃烧室头部继续沿轴向运动,部分受到气体涡流的卷吸偏向壁面,这有利于颗粒在燃烧室离散,也会增加壁面的热防护压力。

图5 冷态流场气体速度分布Fig.5 Gas velocity magnitude distribution of chamber

图6 冷态流场中颗粒轨迹Fig.6 Track of aluminum particles

3.2 氧燃比对燃烧流动的影响

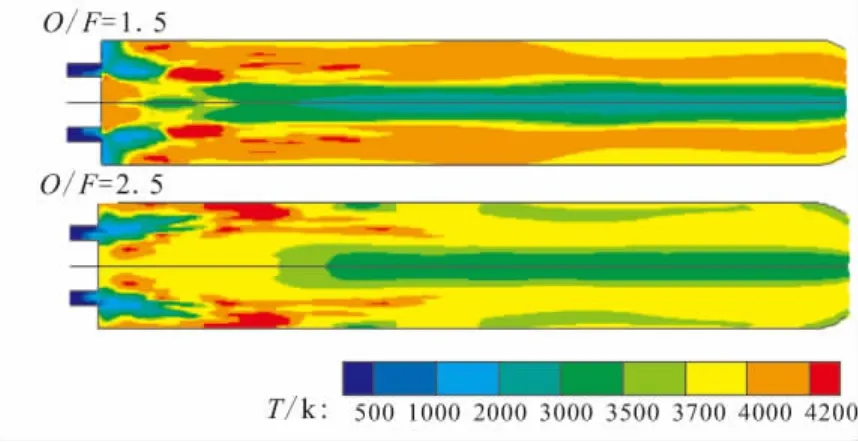

图 7 为工况 5(O/F=1.5)和工况 6(O/F=2.5)时燃烧室温度分布云图。由图7可见,燃烧室内温度普遍在2 600 K以上,最高温度可达到4 000 K以上,氧燃比较大时,燃烧室温度反而较低,与发动机理论性能计算结果一致。氧燃比为1.5时,燃烧室的高温区域靠近燃烧室头部,当氧燃比增加至2.5时,燃烧室的高温区域后移。这主要是因为AP颗粒在燃烧室头部分解产生的大量的气体,当AP含量增加时,燃烧室头部产生燃气量增加,气流速度也会相应增加,因此高温区域会后移。另一方面,燃烧室壁面温度在3 500 K左右,这增加了燃烧室内壁面热防护的难度,燃烧室的构型需要依据内部燃烧组织进行完善。

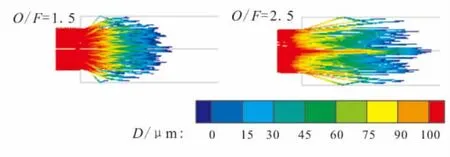

图 8 为工况 5(O/F=1.5)和工况 6(O/F=2.5)时AP颗粒运动和分解轨迹图。由图8可见,氧燃比为1.5时,AP颗粒的分解区主要分布在挡板后燃烧室头部区域,当氧燃比增加至2.5时,AP颗粒在绕经挡板时就已经开始分解。这主要是因为氧燃比为2.5时,计算结果中,燃烧室压强pc2=1.9 MPa,相比氧燃比为1.5 时,燃烧室压强 pc1增高了 0.3 MPa,在来流总压一定的情况下,AP粉末在离散装置中的速度降低,湍流换热对其影响更加明显,从而AP颗粒进入燃烧室前就已经开始分解。

图7 发动机燃烧室温度分布Fig.7 Temperature distribution of combustor

图8 AP颗粒流动轨迹Fig.8 Track of ammonium perchlorate particles

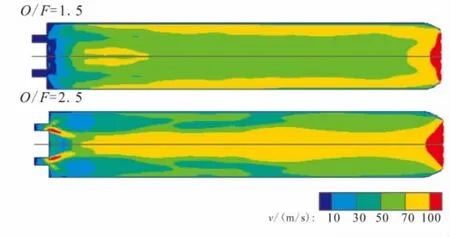

图 9 为工况 5(O/F=1.5)和工况 6(O/F=2.5)时燃烧室内流场速度分布云图。从图9可看出,燃烧室内气流速度逐渐加快,当氧燃比为1.5时,燃烧室壁面附近区域气体流速较高。这是由于AP和Al颗粒在绕过挡板时,速度偏向燃烧室壁面,燃烧室气体主要由AP分解产生,而AP颗粒的分解主要发生在挡板后的燃烧室中,颗粒的分解、蒸发、反应使燃烧室中壁面附近气流加速更为明显。当氧燃比增加至2.5时,燃烧室轴线附近区域气体流速较高。这是由于AP颗粒在绕过挡板前已经开始分解,气流进入燃烧室时,轴向速度很大,颗粒在燃烧室内的径向离散效果减弱。

图9 燃烧室内速度分布Fig.9 Velocity magnitude distribution of combustor

3.3 Al颗粒粒径对燃烧流动的影响

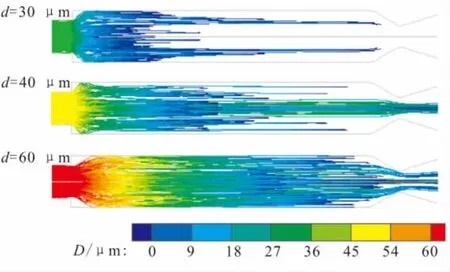

图10是工况4、5、7中Al颗粒在燃烧室的轨迹,其对应的 Al颗粒的粒径分别为 30、40、60 μm。从图10可看出,Al颗粒进入燃烧室以后,粒径随颗粒的运动逐渐减小;工况4中,全部Al颗粒在燃烧室中完全蒸发;工况5中,66.2%的Al颗粒在燃烧室中完全蒸发;工况7中,40.2%的颗粒在燃烧室中完全蒸发。据式(8)可知,Al颗粒粒径越小,其完全蒸发燃烧所需时间越少;粒径较小的Al颗粒具有更好的随流性,其在燃烧室内的离散效果更加明显,燃烧更加充分。

图10 Al颗粒流动轨迹Fig.10 Track of aluminum particles

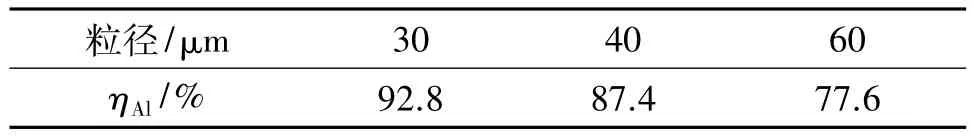

表 2 为燃烧室特征长度为 2.0 m 时,30、40、60 μm的Al颗粒在燃烧室中的燃烧率。从表2可看出,同样特征长度的燃烧室中,Al颗粒粒径越小,其燃烧越充分,燃烧效率越高。因此,在条件允许的情况下,选取较细的Al颗粒,可提高Al的燃烧效率,从而提高粉末火箭发动机的性能。

表2 Al颗粒燃烧率Table 2 Efficiency of aluminum particle with different diameter

3.4 燃烧室特征长度对Al颗粒燃烧率的影响

工况5和工况7中的燃烧室是针对40 μm的Al颗粒粒径而设计,其特征长度为2.0 m。表2中的Al颗粒燃烧率可看出,60 μm Al颗粒在特征长度为2.0 m时,燃烧室中的燃烧率仅为77.2%,这说明Al颗粒在小于对应特征长度的燃烧室中燃烧时,其燃烧率下降明显。

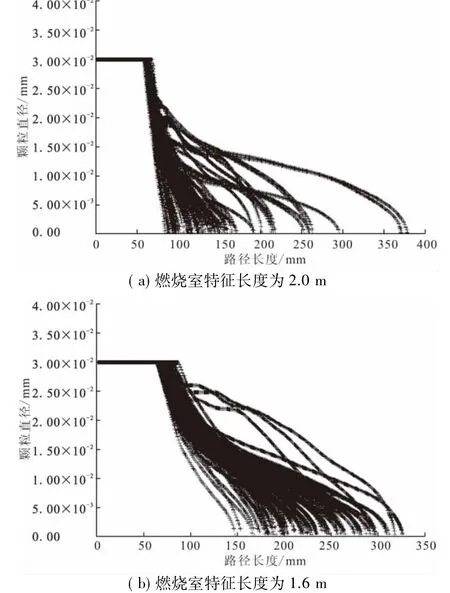

图11(a)是30 μm Al颗粒在特征长度为2.0 m的燃烧室中粒径随其轨迹变化图。从图中可看出,Al颗粒的粒径在颗粒行进距离为70~130 mm的范围内变化最明显,在追踪的Al颗粒中,有96.1%在颗粒行进距离为85~260 mm的范围内蒸发消失;图11(b)是30 μm Al颗粒在1.6 m特征长度的燃烧室中Al颗粒的粒径随其轨迹的变化图。从图中可看出,Al颗粒在燃烧室内完全蒸发消失,其行进距离主要分布在150~300 mm的范围内。结合计算结果,对比(a)、(b)两图可发现:(1)在行进距离为70~130的范围内,Al颗粒粒径减小速度较快。由于此处为燃烧室头部,挡板的存在和流动的突扩,导致此区域湍流强度较大,流场中的相变和反应均比较剧烈。(2)特征长度为2.0、1.6 m的燃烧室中,Al颗粒均完全蒸发。其中,(a)中Al的燃烧率为92.8%,(b)中 Al的燃烧率为 92.5%,两者 Al的燃烧率相差不大。这说明Al颗粒在大于对应特征长度的燃烧室中燃烧时,其燃烧率上升并不明显。

综上所述,在设计燃烧室时,可通过计算颗粒燃烧所需特征长度的方法来初步确定合适的燃烧室尺寸。

图11 Al颗粒粒径随颗粒轨迹变化Fig.11 Change of particle diameter with the path length

4 结论

(1)冷态流动中,粉末粒径越大,其随流性越差,在流场中速度变化越不明显;粒径越小,在流场中的速度变化越明显,绕过挡板后,离散效果越好。

(2)氧燃比对燃烧室的流动和燃烧影响明显,适当增加氧燃比,使得燃烧室总体温度下降,高温区域后移,有利于燃烧室的热防护。

(3)Al颗粒粒径大小对燃烧过程影响较大,Al的燃烧率随其变化显著,较小的Al颗粒反应更容易,燃烧更充分。

(4)通过特征长度方法来匹配燃料颗粒与燃烧室体积是合理的。

[1]Foote J P,Litchford J.Powdered magnesium carbon dioxide combustion for mars propulsion[R].AIAA 2005-4469.

[2]李芳,胡春波,何国强.Mg/CO2粉末火箭发动机性能分析[J].固体火箭技术,2010,33(4):414-418.

[3]李芳,胡春波,何国强,等.Mg粉/CO2点火燃烧性能实验研究[J].固体火箭技术,2011,34(2):193-196.

[4]Linnell J A,Miller T F.A preliminary design of a magnesium fueled martian ramjet engine[J].AIAA paper,2002:3788.

[5]Goroshin S,Higgins A J,Kamel M.Powdered metals as fuel for hypersonic ramjets[J].AIAA,2001,3919:8-11.

[6]Loftus H J,Marshall D,Montanino L N.Powder rocket feasibility evaluation[R].BELL AEROSYSTEMS CO BUFFALO NY,1973.

[7]Loftus H J,Montanino L N,Brynule K C.Powder rocket feasibility evaluation[R].AIAA 1972-1162.

[8]Kim K,Kim C,Yoo J,et al.Test-based thermal decomposition simulation of AP/HTPB and AP/HTPE propellants[J].Journal of Propulsion and Power,2011,27(4):822-827.

[9]Brooks K P,Beckstead M W.Dynamics of aluminum combustion[J].Journal of Propulsion and Power,1995,11(4):769-780.

[10]Olsen S E,Beckstead M W.Burn time measurements of single aluminum particles in steam and CO2mixtures[J].Journal of propulsion and power,1996,12(4):662-671.

[11]Beckstead M W.A summary of aluminum combustion[R].BRIGHAM YOUNG UNIV PROVO UT,2004.

[12]Pai Verneker V R,Mallya R M,Seetharamacharyulu D.Combustion of ammonium perchlorate-aluminum mixtures[J].Journal of Spacecraft and Rockets,1979,16(6):436-438.

(编辑:崔贤彬)

Study on flow and combustion characteristics in the thrust chamber of powder rocket

LI Yue,HU Chun-bo,SUN Hai-jun,DENG Zhe

(Science and Technology on Combustion,Internal,Flow and Thermal-Structure Laboratory,Northwestern Polytechnical University,Xi'an 710072,China)

3D flow and combustion in the chamber of Al/AP powder rocket was numerically simulated by the particle trajectory model so as to provide reference for the design of the thrust chamber and the experimental investigation.The effects of oxidizer/fuel radio,particle diameter of Al and the volume of the combustion chamber were analyzed by a new engine configuration.The results show that the temperature of the chamber is lower when the oxidant/fuel ratio is higher in certain range,the combustion is easier when the particle of Al is smaller and the combustion efficiency of Al is higher.It is reasonable to choose an appropriate chamber characteristic length to adapt to the particle diameter of Al.

powder rocket chamber;numerical simulation;two-phase flow;aluminum particle;ammonium perchlorate particle

V435

A

1006-2793(2014)06-0792-05

10.7673/j.issn.1006-2793.2014.06.010

2013-12-16;

2014-04-14。

西北工业大学基础研究基金(JC20110205)。

李悦(1988—),男,博士生,研究方向为航空宇航推进理论与工程。E-mail:liyyue8621765@163.com