含硼富燃燃气燃烧实验研究①

冯喜平,徐 刚,任全彬,刘 洋

(1.西北工业大学燃烧、热结构与内流场重点实验室,西安 710072;2.中国航天科技集团公司第四研究院,西安 710025)

含硼富燃燃气燃烧实验研究①

冯喜平1,徐 刚1,任全彬2,刘 洋1

(1.西北工业大学燃烧、热结构与内流场重点实验室,西安 710072;2.中国航天科技集团公司第四研究院,西安 710025)

为实现固冲发动机二次燃烧模型验证,结合固冲发动机工作条件,设计了一种带透明观察窗燃烧实验装置;营造了简单的燃烧环境,实现了燃烧过程掺混作用的弱化;借助高速摄像进行了以空气速度作为单一变量的含硼富燃燃气燃烧可视化测量,获得了火焰形态结构;采用高速数据采集,获得了燃烧室压力;将实验数据与数值模拟结果进行了对比和分析。结果表明,燃气与空气速度相近时,火焰呈锥角结构,硼粒子的点火距离较长;燃气与空气速度差较小时,同一位置燃烧室压力较大;燃气与空气速度近似程度决定火焰的形态;数值模拟结果与实验结果基本吻合。

硼粒子;透明观察窗;高速摄像;点火距离

0 引言

为提高能量特性,固冲发动机多采用含硼推进剂。在固冲发动机二次燃烧中,氧化剂为空气,燃烧剂为含硼粒子的燃气,二者通过独立通道进入二次燃烧室进行燃烧,其燃烧过程由气相燃烧和凝相燃烧共同组成,燃烧属于非预混气固两相燃烧。

对于纯气相的非预混燃烧,国内外学者已经做了大量研究。甘云华等[1]拍摄并对比了液体乙醇的自由射流和受限射流火焰结构,获得了不同条件下的火焰形态。Moore J D等[2]研究了甲烷和氧气的火焰稳定性,获得不同形态的火焰结构,并给出了火焰形态与氧燃比、氧气、燃气雷诺数等参数之间的影响关系。顾欣等[3]等对甲烷和氧气的湿空气钝体火焰结构稳定性进行了研究,利用粒子测速仪(PIV)完成了冷流PIV实验,拍摄了火焰形态。惠鑫等[4]对合成气稀释燃烧火焰进行了实验和数值研究,通过对火焰形态的观测和对出口产物组分的测量,研究了燃料稀释对火焰形态、火焰稳定性及出口产物的影响。Roquemore W M等[5]研究了不同燃气和空气质量流率下的火焰结构,观测到燃烧室下游区域的“火球”。

对于气固两相流非预混燃烧,实验方面的研究成果相对较少。Ciezki H K等[6]拍摄了含硼推进剂药块在台阶突扩补燃室中的燃烧状况,并利用激光多普勒测速仪(LDV),获得了燃烧室中颗粒相的速度分布。Gany A等[7]采用高速摄像技术,观测到固体燃料发动机二次燃烧室中含硼推进剂表面的燃烧火焰,发现金属颗粒以大片状从推进剂表面脱落。

对于固冲发动机中的二次燃烧,研究者进行了大量理论和实验研究,取得了许多成绩,获得了不同结构参数、不同来流参数、不同一次喷射参数对发动机性能的影响规律,获得了通过强化空气与一次燃气的掺混提高二次燃烧效率的方法。由于固冲发动机二次燃烧过程的复杂性,研究者普遍存在对燃烧机理认识不足、理论计算中燃烧模型选择困难、实验结果与模拟结果差异较大等问题。针对上述问题,本文通过实验方法开展研究工作,努力通过模拟结果与实验结果对比,来修正和改进二次燃烧燃烧模型。

1 实验系统

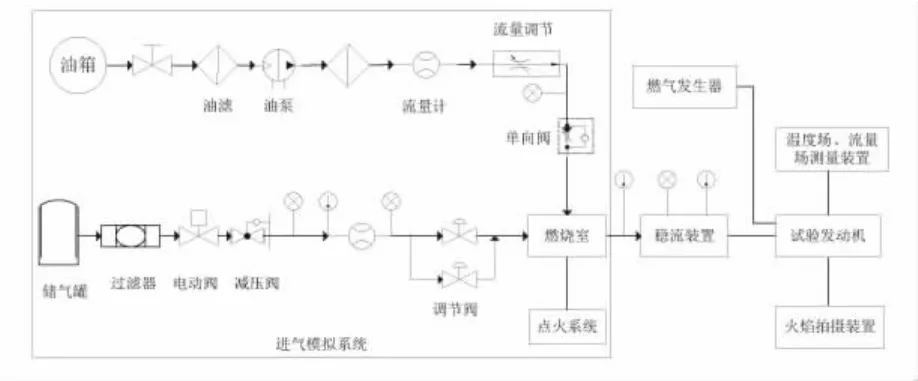

实验原理如图1所示。进气模拟系统用于实现来流空气进气条件;燃气发生器用于产生富燃燃气;实验发动机是研究主体,用于进行燃烧实验;测量装置用于实验过程参数测量;火焰拍摄装置用于燃烧火焰形态测量。

图1 实验系统示意图Fig.1 Schematic of experimental system

1.1 进气模拟系统

采用西北工业大学固体火箭冲压发动机进气模拟系统,实现来流空气的流量控制、温度模拟和压力模拟。实验系统各部分功能如下:电动截止阀用于实现管路气体的关断;减压阀用于实现压缩空气减压;过滤器用于实现空气的过滤;流量孔板用于进行流量测量;调节阀用于进行流量调节;加热器用于实现来流的温度模拟。进气模拟工作原理为存储于高压气罐中的高压空气(6.0 MPa)通过过滤器实现空气品质控制后,由电动截止阀实现流动过程控制;空气进一步经减压阀实现稳定减压后,为来流模拟提供满足条件的气体源头;减压后的空气经空气加热装置加热后,实现来流的温度模拟;加热后的空气经稳流装置整流为实验所用进气条件。进气模拟参数测量与控制,通过设备自带的参数测量与控制系统完成。

1.2 实验装置设计

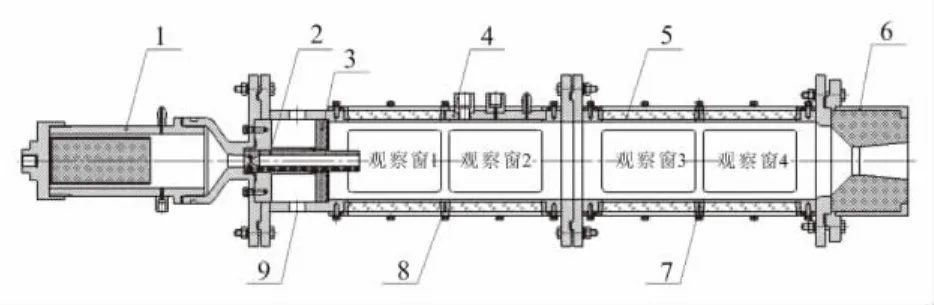

如图2所示,实验装置主要由燃气发生器、二次燃烧室、空气进气条件控制装置和尾喷管等组成。为了能同时用于冷、热态实验,便于测量和安装,二次燃烧室采用模块化二维开窗设计,横截面为正方形。燃烧室前、后和上、下均设计有观察窗;在需要位置布设测压孔,便于压力信号的采集;在上下观察窗位置安装玻璃组件用于PIV片光源的射入,进行冷态实验。进行火焰拍摄时,观察窗安装12 mm厚的石英玻璃,外部再敷设一层10 mm厚的有机玻璃,便于高速摄像系统图像采集。

图2 燃烧实验装置结构图Fig.2 Composition of diffusion combustion facility

实验装置工作原理为含硼推进剂在壅塞式固体燃气发生器中燃烧,产生富燃燃气;该燃气经过喉部达到声速后,经由扩张段产生的正激波降速为亚音速后,由长尾管喷入二次燃烧室。空气经来流模拟系统的稳流装置整流和稳压后,通过和燃烧室前端相连的4个空气软管进入燃烧室,燃气和空气进一步燃烧后,由喷管喷出。

为保证燃气进气与二次燃烧室结构相同,长尾管设计为横截面为14.2 mm×14.2 mm的方形出口。燃气与空气采用平行进气的设计思想以弱化燃气与空气的掺混。燃气由出口为方形的长尾管在二次燃烧室前端中心喷入燃烧室,空气由周向布置的4个进气孔进入,经平行进气装置(镍合金泡沫金属)整流后,围绕长尾管喷入燃烧室。

本研究的二次燃烧实验装置具有如下特点:(1)燃烧剂和氧化剂分别从不同通道进入燃烧区域;(2)燃烧剂和氧化剂以近乎速度平行的方式进入燃烧室,两者一边混合,一边燃烧;(3)混合速率远小于化学反应速率,弱化燃气与空气掺混作用。

1.3 燃烧装置参数测量

燃烧室参数测量通过奥地利德维创(Dewetron)公司生产的DEWE-2010便携式数据采集设备完成。

1.4 火焰结构拍摄

实验中,由于燃烧反应时间快,火焰明亮度高,普通相机曝光时间过长,容易导致拍摄图片过曝。借助高速摄像仪高解析度和较短曝光时间的特性,可拍摄瞬时火焰形态,获得更多的实验信息。实验用高速摄像仪为美国Vision Research公司生产的PHANTOM V4.3 高速相机,镜头为 Nikon 40 mm 1.8 定焦镜头,拍摄角度为侧面拍摄。参数设置为拍摄图片分辨率为800×600,每秒帧数为 50帧,镜头曝光时间为300 μs。相机连续拍摄图片为886张,持续时间为17 s,触发方式采用操作人员在燃烧室工作前2 s,通过控制程序触发。

2 实验工况设计

模拟来流条件:高度10 000 m、飞行 Mɑ=2.8,其对应的总温573 K,总压0.67 MPa;燃气发生器几何状态:内径为63 mm、喉径4 mm;燃气发生器和燃烧装置工作条件:推进剂采用端面燃烧药柱,燃气质量流率0.03 kg/s,空燃比 10。

实验中,通过改变进气面积实现进气速度的控制。通过测量不同进气速度条件下的二次燃烧室热力参数,结合火焰形态的高速摄影照片,探究不同进气条件下的燃烧特征及进气速度对二次燃烧的影响。

空气和燃气速度采用一维简化流动计算得到。计算结果表明,空气在全截面进气时速度较低,与燃气速度相差较大。为获得不同进气速度,采用减小进气面积提高速度的方法,来实现燃气与空气速度匹配。实验工况如表1所示。

3 实验结果及分析

3.1 测量结果及分析

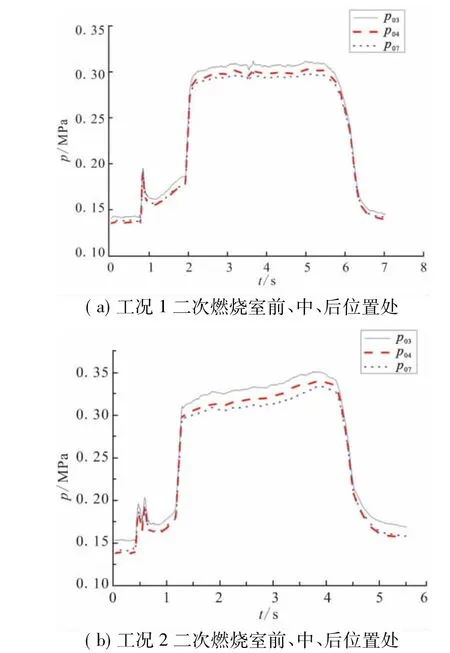

实验中,分别在燃烧室前、中、后位置布置压力测量点(对应标注为 p03、p04、p07),进行燃烧过程测量。进行了多次实验,较为成功和代表性实验结果有两次。

图3(a)为工况1条件下的燃烧室总压曲线。由图3(a)可见,燃气发生器点火前,来流形成的燃烧室压力在0.13 MPa左右;燃气发生器点火后,压力出现点火峰,后迅速回落,经1 s左右压力曲线迅速增高;稳态燃烧时,压力平稳,平均值在0.3 MPa左右,稳态燃烧时间4 s左右。图3(b)为工况2条件下燃烧室总压曲线。由图3(b)可见,燃烧室总压趋势与图3(a)基本一致,初始压力为0.13 MPa,但总压出现了二次点火峰。出现了二次点火峰的原因可能为燃气发生器点火后,由于推进剂点火药包颗粒不均匀,较细小的颗粒先点着,较大的颗粒后点着,从而导致两次点火压力峰的出现。点火后,经过1 s左右的过渡,压力曲线迅速增高,继而建立起稳态燃烧。稳态燃烧段曲线呈现小幅递增趋势,平均值为0.33 MPa,持续时间3 s左右。

表1 燃烧实验工况Table 1 Test parameters for combustion

图3 总压曲线图Fig.3 Pressure curve of chamber

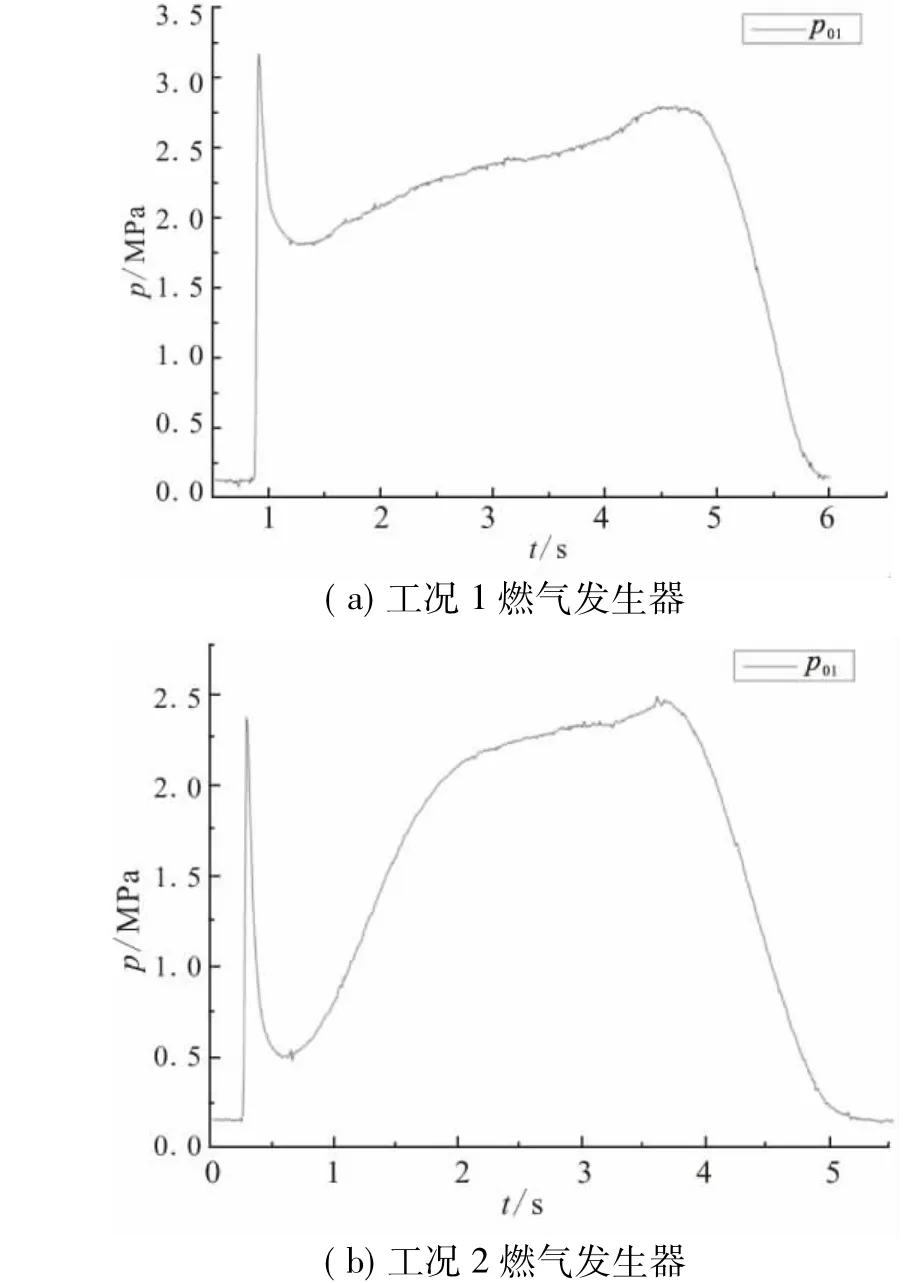

图4(a)、(b)分别是工况1和工况2燃气发生器静压曲线,实验测量中对应标注为p01。由图4可见,两种工况下的燃气发生器静压曲线趋势基本一致。点火开始后,首先出现较高的点火压力峰,点火结束后,推进剂等速燃烧,压力存在小幅上扬,压力变化趋势与燃烧室总压变化趋势大体一致。

图4 静压曲线图Fig.4 Pressure curve of gas generator

对比图3中两种工况的总压曲线,可发现:

(1)两种工况下,燃烧室总压曲线平稳、光滑,说明燃烧稳定。

(2)点火压力峰至总压平稳存在简短时间差。由于硼粒子为微小直径颗粒,其在热空气中的点火都需要时间,上述点火压力峰至总压平稳过程为硼粒子过程。以点火压力峰为起点计算,工况1用时大于1 s,工况2用时小于1 s。两种工况下燃烧条件区别仅在于空气速度的不同,工况2比工况1进气速度高,单位体积内进气密度高,较高的氧气密度使得含硼富燃燃气中气相燃烧的更充分,硼粒子在火焰中升温更快,进而能更快地建立起稳定燃烧。可得出,燃气与空气相近的速度有利于硼粒子快速升温,从而缩短压力建立时间。

(3)工况1,二次燃烧室均压0.3 MPa;工况2,燃烧室均压0.33 MPa,略高于工况1,说明燃烧效率略有提高。在燃气速度与空气速度相近的情况下,不仅有利于稳定燃烧的建立,也有利于燃烧的进行。

(4)对比两种工况下压力稳定段曲线发现,工况2条件下,二次燃烧压力略高,并出现不断爬升的趋势。这是由于燃气与空气速度相近的工况下,更有利于燃烧的进行,产生更高的二次燃烧室压力;压力越高,越有利于硼粒子在火焰中燃烧,而硼粒子燃烧放出的热增强了气相与硼粒子之间的传热[8],对压力有正面贡献。两者相得益彰,因此出现压力不断爬升的态势。

3.2 高速摄像结果及其分析

由于拍摄区域限制,仅进行了前两个观察窗(窗1和2)火焰拍摄。图5为燃烧稳定段瞬时火焰形态。

图5 高速摄像截图Fig.5 Screenshots of high speed photograph

一次燃气参数通过推进剂热力计算得到,一次燃烧温度1 870 K,略高于硼粒子的点火温度[9]。含硼富燃燃气自长尾管喷时,由于存在速度,颗粒相温度会有所降低,硼粒子到达温度较高的火焰锋面时,温度达到硼粒子点火温度,发生点火,温度进一步提高,继而增强硼粒子与气相之间传热[8],使燃烧持续进行。从高速摄像截图可印证这一点,长尾管出口火焰有微弱亮度,喷出后亮度降低,经过一段距离后,火焰亮度突然增强,发生点火,长尾管出口至火焰亮度突然增强处,即为补燃室中含硼富燃燃气点火距离。

对比两种工况下燃烧稳定段火焰结构可见,工况2点火距离长于工况1。工况1中,空气进气速度为12.6 m/s,与工况2相比,进气速度较低,气相火焰锥角较大,火焰锋面宽,加之气体流动速度较低,含硼富燃燃气在燃气出口较短距离上到达温度较高的火焰锋面处,完成了点火;工况2中,进气速度的提高,使得火焰锥角变小,火焰变得细长,火焰锋面变窄。前部较窄的火焰锋面不足以提供足够的热量,使含硼富燃燃气点火,在速度较大的空气带动下,含硼富燃燃气点火距离随之增大。改变空气与燃气的相对速度,实际上是改变了两气相交界处剪切层内的剪切力大小,剪切层的位置即是火焰锋面所在的位置,含硼富燃燃气点火的发生正是到达两种气体剪切层的时刻。因此,改变进气速度,实质上是改变了燃气与空气两者的压力差,从而影响到主流的膨胀特性[10],进而影响到火焰锋面的位置和含硼富燃燃气点火的位置。

4 数值模拟结果与实验结果对比

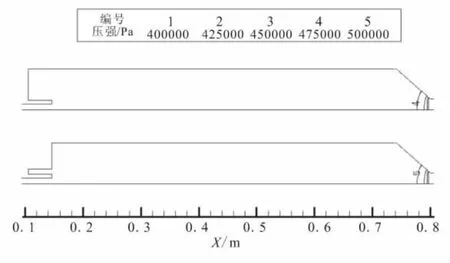

采用Fluent软件中UDF功能,编写程序,对两种工况燃烧状况进行了模拟。其中,硼粒子点火燃烧采用King模型,气相燃烧采用有限速率/涡耗散模型,湍流选取RNG k-ε模型,所得流场分布(压强和B2O3质量分数)如图6和图7所示。

图6 燃烧室压力Fig.6 Pressure of combustion chamber

图7 B2O3质量分数Fig.6 Mass fraction of B2O3

模拟所得的两种工况二次燃烧室压力分别为0.48 MPa和 0.50 MPa; 实验测得为 0.40 MPa 和0.43 MPa。模拟所得含硼富燃燃气点火距离分别为57 mm和111 mm;实验测得为50 mm和100 mm。二者基本吻合。

5 结论

(1)设计了截面为长方形,带透明观察窗的燃烧装置。

(2)观测到不同工况下火焰形态和含硼富燃燃气点火距离。空气与燃气速度差对其有显著影响,空气与燃气速度差愈小,含硼富燃燃气点火距离愈长。

(3)通过数值计算结果和实验数据对比,初步验证了数值计算方法。

[1]甘云华,宋景东.小尺度射流扩散火焰结构的实验研究[J].华南理工大学报(自然科学版),2011,39(3):73-77.

[2]Jeffery D Moore,Grant A Risha.Stability of methane/oxygen coaxial diffusion flame[R].AIAA 2003-4636.

[3]顾欣.湿空气钝体扩散燃烧火焰结构与稳定性研究[D].上海:上海交通大学,2007.

[4]惠鑫.合成气稀释扩散火焰的实验和数值研究[D].北京:中国科学院工程热物理研究所,2007.

[5]Roquemore W M,Ronald L Britton.Dynamic behavior of a bluff-body diffusion flame[J].AIAA Jorunal,1982,20(10):1410-1416.

[6]Helmut K Ciezki,Joachim Sender.Combustion of solid-fuel slabs containing boron particles in step combustor[J].Journal of Propulsion and Power,2003,19(6):1180-1185.

[7]Alcon Gany,Technion Haifa.Combustion studies of metallized fuels for solid fuel ramjets[R].AIAA 85-1177.

[8]Foelsche R O,Burton R L.Ignition and combustion of boron particles in hydrogen/oxygen explosion products[R].AIAA 97-0127.

[9]Merrill K King.Ignition and combustion of boron particles and clouds[R].AIAA 82-4174.

[10]张健,周力行.突扩燃烧室湍流的相互作用及其对燃烧与混合的影响[J].空气动力学学报,1999,17(4):365-370.

(编辑:崔贤彬)

Experimental study on the combustion of fuel-rich gas containing boron particles

FENG Xi-ping1,XU Gang1,REN Quan-bin2,LIU Yang1

(1.Science and Technology on Combustion,Internal Flow and Thermal-Structure Laboratory,Northwestern Polytechnical Univercity,Xi'an 710072,China;2.The Fourth Academy of CASC,Xi'an 710025,China)

A test facility,which has transparent observation windows,was designed to solve the verification of secondary combustion models according to the working conditions of solid rocket-ramjet motor(SRRM).This facility was made to shorten the effect of mixing and form simple combustion environment.The combustion phenomena of fuel-rich gas containing boron particles,which was based on the single variable of air inlet velocity,were studied with the help of high-speed photographer and data acquisition.The shape of fire and pressure of combustion chamber were observed and numerical simulation was then compared with the experiment data.The experiment results indicate that the diffusion flame has a cone-shape contour,the distance of secondary ignition of boron particles is longer and the pressure of combustion chamber in the same location is higher when the air inlet velocity is approximate to the gas velocity.The contour of the diffusion flame is determined by the approximate level of air inlet velocity and the primary gas velocity and the results of numerical simulation are basically matched with the experiment outcome.

born particles;transparent observation window;high speed photographer;distance of ignition

V438

A

1006-2793(2014)06-0787-05

10.7673/j.issn.1006-2793.2014.06.009

2013-11-26;

2013-12-08。

973支持项目。

冯喜平(1963—),男,副教授,研究方向为固冲发动机燃烧与流动。E-mail:fengxiping@nwpu.edu.cn