深冷处理技术在不锈钢及铝合金中的应用

彭菲菲,康 凤,舒大禹,宁海青

(中国兵器工业第五九研究所,重庆 400039)

深冷处理又称超低温处理,是在143 K以下处理材料,使材料的微观组织结构产生变化,从而改善材料机械、物理性能的一种方法。深冷处理是一种热处理技术,常采用液氮作为制冷剂。该技术不仅可以提高钢铁材料的强韧性和耐磨性,而且可以提高铝合金材料的尺寸稳定性,已成为各国改善工具使用性能的手段之一,是一种很有前景的材料热处理新工艺[1-3]。

1 国内外研究情况

美国在深冷处理对金属组织性能影响方面的研究已经进行了60余年,部分研究成果已在航空领域得到了应用。1971年R.F.Barron研究发现,将工具钢材料的工件在-190℃的低温下保温20 h,可以将工件中的残余奥氏体彻底转化为马氏体。不仅如此,马氏体还可以继续析出弥散分布的碳化物,这样能使工具钢材料的耐磨性得到大幅的提高。意大利人A.Molinari也对高速钢M2的深冷处理进行了研究。他认为高速钢在淬火/回火后进行深冷处理能够提高机械性能,尤其是在硬度方面极为明显,而硬度的提高会使耐磨性大幅提升[4]。日本Konik公司对转塔式压力机模具实施深冷处理,减小了模具外径磨削余量,使凸模部分淬火HRC提高0.5~1.7,使用寿命延长3~5 倍[6]。

铝合金的深冷处理研究是国内低温技术研究的一个重点领域。李寰等在研究中发现:采用深冷处理技术,不仅可以消除铝基碳化硅复合材料中的残余应力,同时其弹性模量亦得到改善;汤光平研究发现:深冷处理能够减少铝合金在加工时产生的尺寸变形,提高材料的硬度[7-8]。中南大学在研究中发现了深冷处理能够使铝合金发生晶粒转动,据此提出了新的铝合金的深冷强化机制[9]。

2 深冷处理的作用机理

2.1 深冷处理对钢铁材料的作用

1)马氏体中析出弥散分布的超细碳化物。在-196℃深冷环境中,马氏体体积收缩,Fe的晶格常数有缩小的趋势,碳原子析出的驱动力加强。由于扩散在低温下非常困难,因此大量弥散的碳化物在马氏体的基体上析出[10]。

2)消除残余奥氏体。残余奥氏体在Mf点以下将发生分解并转变为马氏体,零件的强度和硬度能够得到提高。但深冷处理并不能完全消除残余奥氏体,仅能降低其数量。

3)转移金属原子的动能。金属原子间存在原子的结合力和使之分开的动能。深冷处理转移了金属原子的动能,使原子结合更紧密,从而提高了金属的机械性能。

2.2 深冷处理对有色金属的作用

1)铜及铜基合金。深冷处理能够提高铜合金组织中β相的相对含量,使组织趋向稳定。有研究表明:H62黄铜经过深冷处理后,硬度和强度得到显著提高;经深冷处理后铜电极电导率也有所提高。对于铜合金的作用机理目前没有明确的定论,一般认为可能是在低温环境下其组织中发生了相变(类似残余奥氏体向马氏体转变),同时晶粒得以细化[11]。

2)铝及铝合金。深冷处理能够消除残余应力,提升工件的尺寸稳定性,减少加工中的尺寸变形,提高材料的强度和硬度。目前,相关的机理还没有系统和成熟的研究。还有研究发现深冷处理导致铝合金发生晶粒转动的现象[12-13]。

2.3 深冷处理对硬质合金的作用

采用深冷处理技术可以提高硬质合金的硬度和抗弯强度、冲击韧性,但同时也会使其磁导率下降。一般认为深冷处理使组织中一部分的α-Co转变为ε-Co,并在表层产生了残余压应力[14]。

3 深冷处理工艺试验

3.1 不锈钢深冷处理工艺试验

9Cr18是一种应用较广的高碳高铬马氏体不锈钢,常用于机械刀具、高耐磨设备零件的生产,是轴承制造中的常见材料。由于碳、铬含量极高,淬火后具有较高的硬度和耐磨性,极易形成不均匀的碳化物而影响钢的性能,但在大气和某些酸、盐溶液中具有优良的耐蚀性能。常用淬火温度为1000~1050℃,油冷,回火温度为200~300℃。

对某厂航空用轴套零件进行了深冷处理试验。该零件经1050℃ 油淬,205℃ 回火,硬度HRC为53~60,残余奥氏体质量分数为9.2% ~12.7%,不符合零件技术要求,需要将残余奥氏体质量分数降低到10%以内。采用深冷处理将轴套分为3组开展试验:① -196℃ ×4 h;② -130℃×4 h;③ -130℃ ×4 h+200℃ ×2 h,即采用不同的深冷温度,深冷后进行二次回火处理,处理后检测零件硬度,再检测零件的残余奥氏体含量。

对试验后的零件进行了组织分析,结果如图1、2所示。由图可以看出:9Cr18经1050℃油淬、205℃回火,以及深冷处理后,组织均为棕黑色隐针状回火马氏体,颗粒状二次碳化物及块状共晶碳化物。由于检测到的残余奥氏体的质量分数在15%以下,因此在金相图中均不明显,唯有通过X射线衍射法才能详细检测。

图1 试样原始组织400×

图2 试样-130℃ ×4 h深冷处理后组织400×

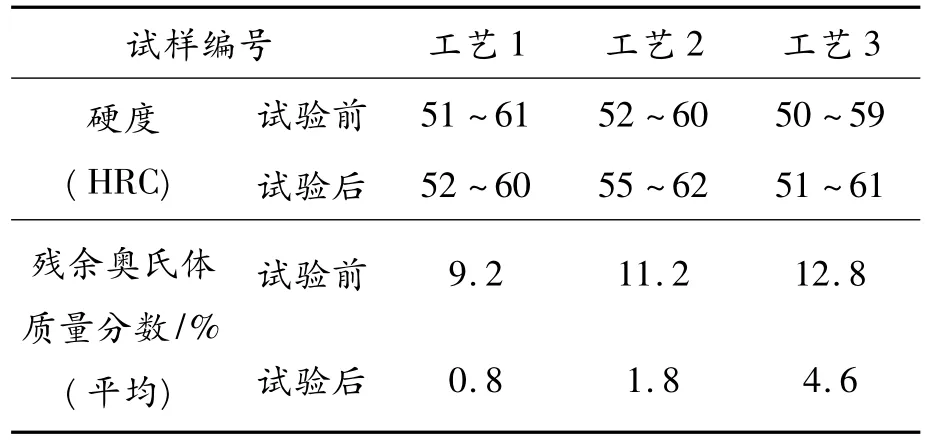

采用X射线法检测试样深冷处理前后试样的残余奥氏体质量分数变化,试验结果如表1所示,其中残奥含量为3件试样平均值。从表1可以看出:经深冷处理后,试样的硬度变化不明显,但残余奥氏体质量分数有了明显的降低,从平均在10%以上降低到了平均在4%以下,满足了零件的技术要求。因此,深冷处理可以有效降低9Cr18不锈钢调质热处理后的残余奥氏体质量分数,但对其硬度的影响不明显,可以作为降低不锈钢残余奥氏体的一种有效手段。

表1 深冷处理前后试样的残余奥氏体含量变化

3.2 超硬铝合金深冷处理工艺试验

以7A04铝合金某构件为试验对象。该构件具有内部凹槽,平均壁厚为15 mm。该构件经固溶时效处理后,在铣削加工侧壁的过程中发生了较大程度的尺寸变形,两侧壁向内呈凹变形,最大处变形发生在口部,达到0.28 mm,导致产品无法满足要求。为了稳定构件尺寸,开展了深冷处理消除残余应力的研究。首先采用X射线衍射法测量了在构件侧壁上的残余应力分布情况。同时还通过腐蚀剥层法分别测量了构件侧壁上深度为2 mm和4 mm处的残余应力。

对检测点平均数据进行统计,结果表明:在构件侧壁靠近底托部位残余应力分布较大。从深度检测结果得出:残余应力由压应力逐渐向拉应力转变,压应力最大值达-135 MPa。从残余应力分布情况可以看出:该构件在侧面的铣削加工中残余应力的释放导致侧面薄壁处发生严重变形。

采用-140℃ ×1.2 h+120℃ ×3 h和循环2次的工艺对该构件进行了深冷处理,试验了6件试样。试验后检测构件两侧壁的初始宽度尺寸,再对零件的两侧壁进行铣削加工至产品要求尺寸。加工完成后检测该构件两侧壁同一部位的宽度尺寸。将前后数据进行比较,并以此作为深冷处理效果的表征,结果见表2。从表2可以看出:6个试样的尺寸变化都较小,最大尺寸变化仅为0.07 mm;与深冷处理前相比,其尺寸的变化量已大幅减小,平均尺寸变化量为-0.048 mm,平均尺寸变化率为1.24×10-3,已能够满足该零件的技术要求。

表2 加工后试样侧壁尺寸测量数据 mm

4 结论

1)深冷处理技术作为一种材料热处理新工艺极具应用前景,但目前深冷处理对各类材料的组织和性能的影响研究还处于探索阶段。深冷处理的突破性研究将会给金属材料的性能提升和工程应用带来更大发展。

2)对于9Cr18不锈钢,深冷处理方法能够显著降低构件中的残余奥氏体含量,而对构件的硬度影响不大。在3种处理工艺中,-196℃ ×4 h即直接液氮浸泡处理得到的试样残余奥氏体最少。

3)对于7A04铝合金,深冷处理方法能够有效减小构件的加工变形,稳定产品尺寸,提高加工合格率,工艺操作简便,具有广泛的应用前景。

[1]Molinari A,Pellizzari M.Effect of deep cryogenic treatment on the mechanical properties of tool steels[J].J Mater Proc Techn,2001(118):350.

[2]Reitz Wayne Pendray John.Cryoprocessing of materials:A review of current status[J].Mater Manuf Proc,2001(16):829.

[3]黎文献,龚浩然,柏振海,等.金属材料的深冷处理[J].材料导报,2000,14(3):16.

[4]闫献国,庞思勤,李永堂.高速钢深冷处理技术研究进展[J].新技术新工艺,2008(3):14-18.

[5]林晓娉,董允,王亚红.高速钢深冷处理及其机理研究[J].金属热处理学报,1998,19(2):21.

[6]Leskovsek V,Kalin M,Vizintin J.Influence of deep cryogenic treatment on the wear resistance of vacuum heattreated HSS[J].Vacuum,2006(80):507.

[7]陈鼎,黎文献.铝和铝合金的深冷处理[J].中国有色金属学报,2000,10(6):891 -895.

[8]陈鼎.铝合金深冷处理研究[D].长沙:中南大学,2000.

[9]陈鼎,陈吉华,严红革,等.深冷处理原理及其在工业上的应用[J].兵器材料科学与工程,2003,26(3):68-72.

[10]赵立东.深冷处理工艺对Al-Si系合金组织与性能的影响[J].阜新:辽宁工程技术大学,2004.

[11]黄云战,晋芳伟.深冷处理对铜合金组织和性能的影响[J].金属热处理,2001,26(7):5 -6.

[12]赵立东.深冷处理工艺对Al-Sj系合金组织与性能的影响[D].阜新:辽宁工程技术大学,2005.

[13]钱士强,李曼萍.深冷处理对A1-Cu合金时效的影响[J].金属热处理,2001,26(12):28 -31.

[14]韩霖霏.深冷处理对齿科用钴铬合金力学性能的影响[D].南京:南京医科大学,2008.