电极压力对白车身焊点质量的影响

覃 鑫,郑宏良,黄西利

(上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

0 前言

电阻点焊具有生产效率高、低成本、节省材料、易于自动化等特点,因此广泛应用于航空、航天、能源、电子、汽车、轻工等领域,也是汽车焊装工艺中最主要的焊接方法之一。目前,在白车身制造中电阻点焊承担着70%以上的工作量,一辆微型汽车或轿车的电阻点焊焊点多达4 000个以上。电极压力是电阻点焊的主要控制参数,也是造成焊接输入热量不稳定的一个主要因素,它直接影响着白车身电阻点焊的焊点质量。然而电极压力的控制不是仅仅依靠经验和标准所能达到的,因此,电极压力对白车身焊点质量的影响成为众多工程技术人员研究的重点对象[1-2]。

1 焊接热量与电极压力的关系

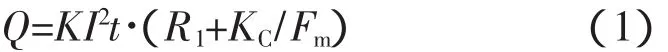

电阻焊是利用电极对被焊工件施加一定的压力,将其压紧后通电,利用电极间产生的电阻热熔化金属而达到焊接的目的[3]。电极压力对两电极间总电阻R有明显的影响,随着电极压力的增大,R显著减小。焊接热量与电极压力的关系为[1]

式中 Q为热量;I为电流;t为通电时间;R1为材料本身的电阻;KC为与接触材料、表面情况、接触方式等有关的系数;Fm为接触压力。

根据式(1)可知,当焊接电流和时间一定时,焊接热量与电极压力的关系曲线如图1所示。焊接热量是随着电极压力增大而减少的,当F

图1 焊接热量与电极压力的关系Fig.1 Relationship between the heat of pressure

2 点焊循环过程中的电极压力控制

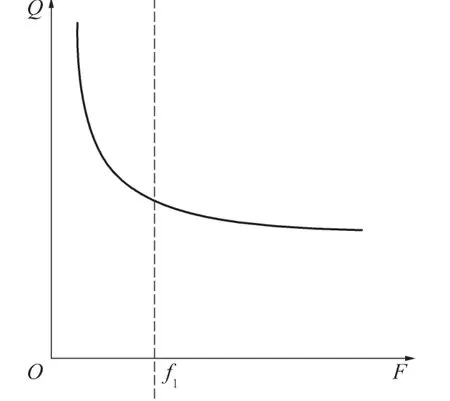

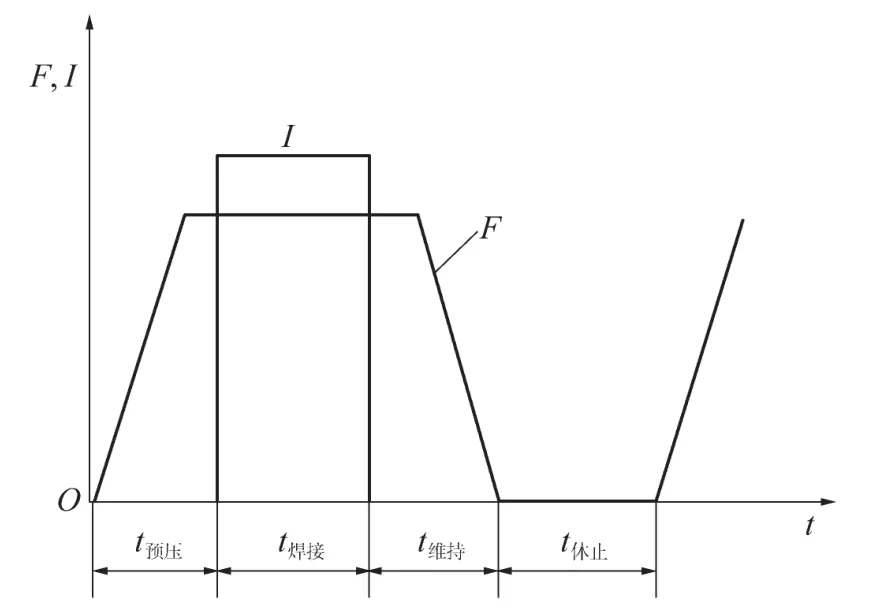

通常把一个焊点形成过程称为一个点焊循环过程。如图2所示,电阻点焊的单脉冲的简单循环过程分为四个阶段,即预压阶段、焊接阶段、维持阶段和休止阶段[4]。

在整个焊接过程中通常会只设置一个电极压力 ,F预压=F焊接=F锻压,电阻点焊单脉冲循环过程压力与时间的关系如图3所示。在实际的白车身制造过程中,由于车身的特殊位置或焊件的刚度情况,电极压力在各阶段的设置会有所不同。

2.1 预压阶段

预压阶段即是从电极开始加压到焊接电流开始接通之前的阶段。电极压力的作用是使焊件贴合面有良好的接触,为焊接电流顺利通过做好必要的准备。白车身电阻点焊一般采用锥形电极,选择适合的锥角(一般为 120°~140°)。预压力合适时,能使得结合面边缘的应力比较大,而中心部分小且均匀,这有利于结合面周边的压紧,使加热时易于形成塑性环,以防止飞溅的产生。若预压力不足时,接触电阻和电流密度会比较大,焊接过程中会产生大量热量,导致熔核过大甚至出现焊穿现象。电极压力过大,将使焊接区接触面积增大,总电阻和电流密度均减小,因此熔核尺寸变小,严重时会出现虚焊。

图2 点焊循环过程Fig.2 Spot welding process

图3点焊循环过程的压力与时间关系Fig.3 Relationship between pressure and time

2.2 焊接阶段

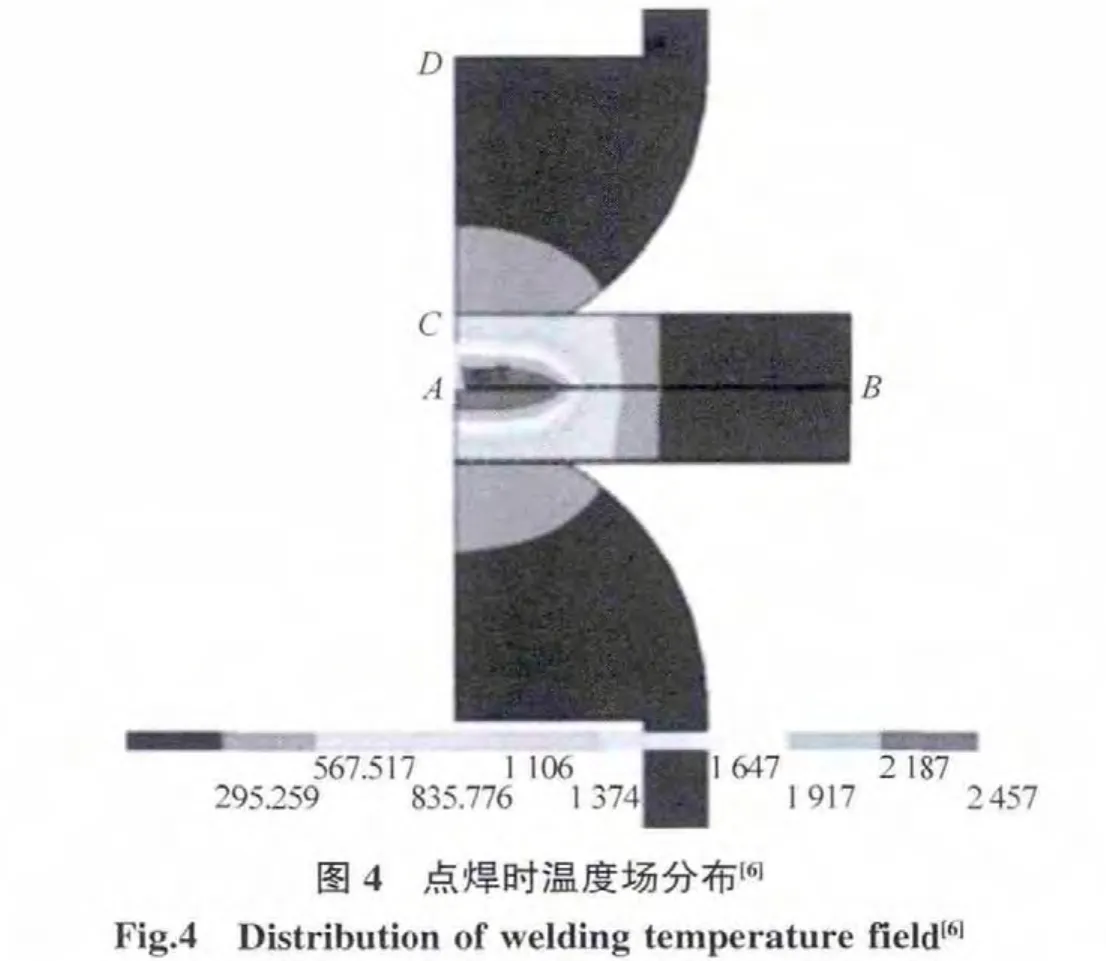

焊接阶段即是通电加热、熔核形成的阶段。通电加热时,由于边缘效应和绕流现象,焊件贴合面电流密度最大,加热最为剧烈。如图4所示,由于水冷电极的冷却作用,与电极接触的焊件表面温度上升很慢。只有两焊件接触面因接触电阻热而使电阻率增大、析热强烈,而散热又困难,于是首先开始熔化,并逐渐形成椭圆形熔化核心。液态熔核周围的高温固态金属在电极压力作用下产生塑性变形和强烈再结晶将形成塑性环。在通电过程中,塑性环先于熔核形成且始终伴随熔核长大,处于产生、扩展、部分转化为液态熔核这一动态变化过程。塑性环的存在防止了液态金属在加热与压力作用下向板缝中心飞溅,并避免了外界空气对高温液态金属的侵袭。焊接过程中,焊接区温度场不断向外扩展,直至核心形状和尺寸达到要求为止。

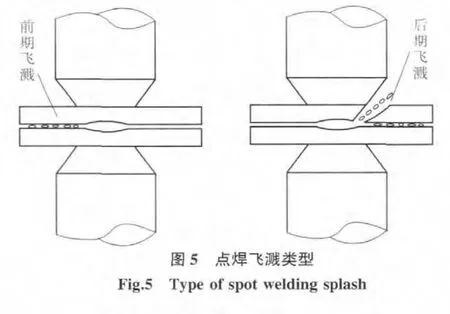

飞溅是焊接阶段较易产生的不利现象[7-8]。如图5所示,飞溅可分为前期飞溅和后期飞溅。前期飞溅即是熔化核心尚未形成以前的飞溅,主要是由于接触电阻过大或不均匀造成加热过急,而周围塑性环还未形成时,被急剧加热的接触点因温度上升极快,使内部金属气化,便以飞溅形式从缝隙喷出。后期飞溅是已经形成熔核后产生的,在形成最小熔核后继续加热,熔核和塑性环不断向外扩展,当熔核沿径向的扩展速度大于塑性环扩展速度时,如果熔化核心轴向增长过高,在电极压力作用下也冲破塑性环向表面喷射而形成外部飞溅,同时部分飞溅也可能从缝隙喷出。

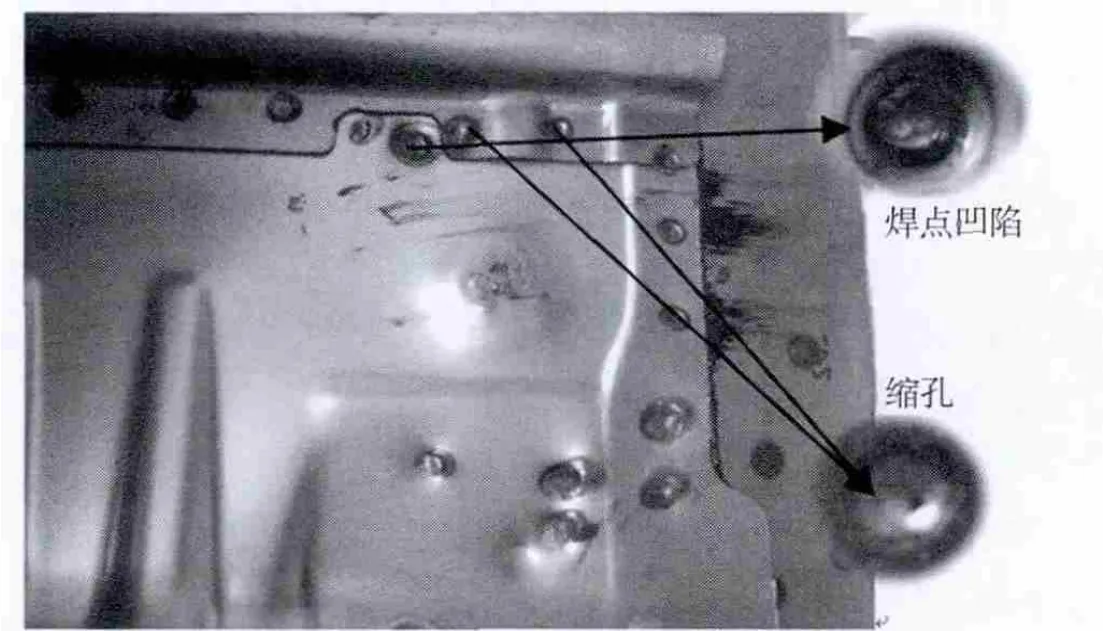

飞溅会造成白车身的严重质量问题,如焊渣、焊点凹陷等缺陷,这不仅造成车间的返工打磨,也会降低焊点强度,同时还影响车间的工作环境和安全。点焊飞溅的控制需要同时调节电极压力和加热速度来实现。

2.3 维持阶段

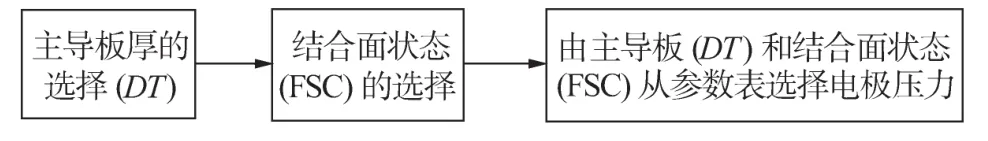

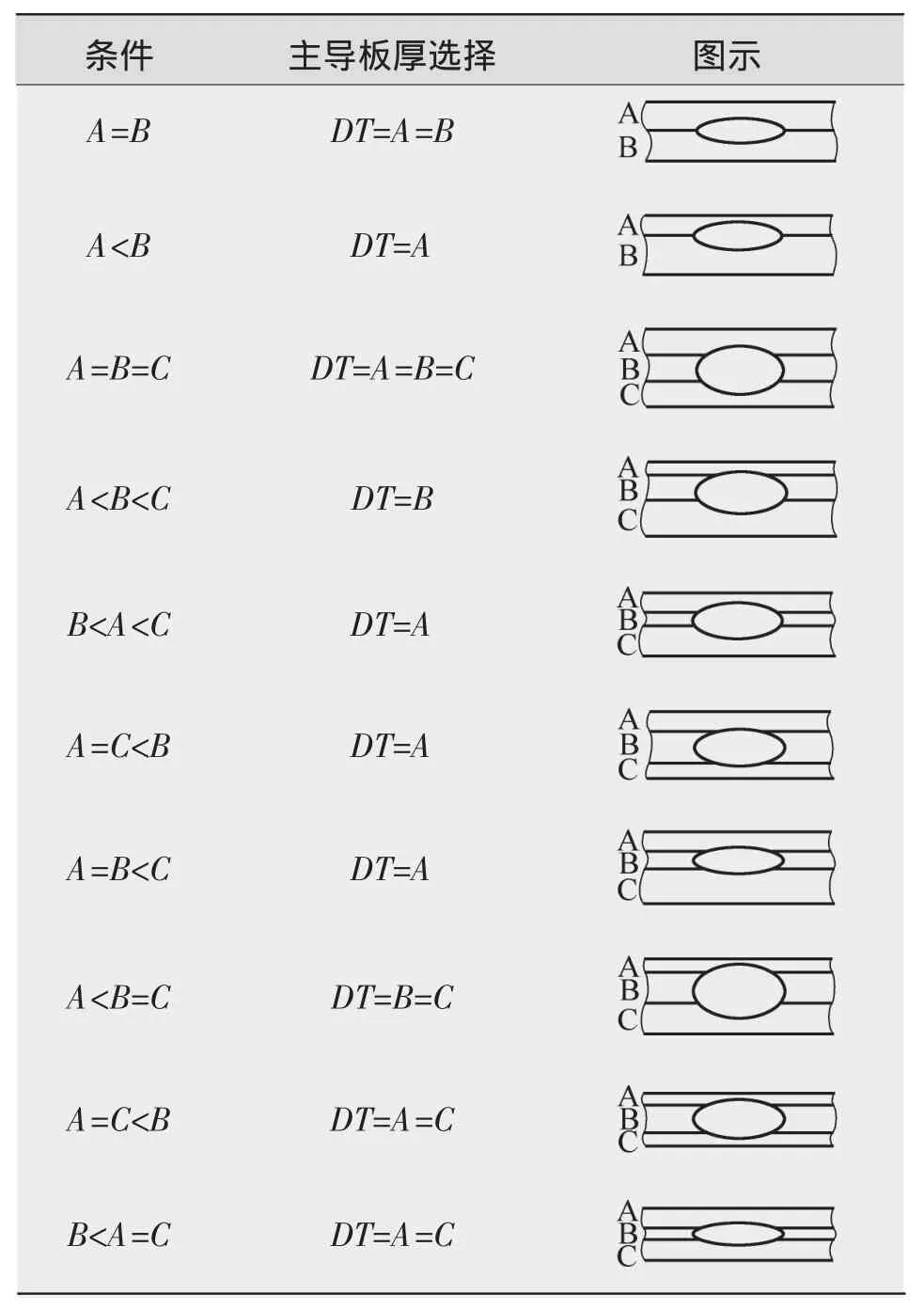

维持阶段又称冷却结晶阶段。对维持压力的大小要求是要能足以克服焊件的刚度,使焊件的变形能够抵消熔核液体金属的冷凝收缩,这样从熔核周围成长起来的树枝状晶体,就能在熔核中心彼此接触,并长在一起,形成牢固的焊点。如果维持压力太小,则在熔核的中心可能产生缩孔和裂纹。为了防止焊点产生这样的收缩缺陷,有时采用比焊接压力还大的锻压力即F预压=F焊接 目前,汽车行业白车身电阻点焊的工艺参数的选择一般遵循行业中通用的规范,有些企业也会根据自身的经验制定适合自身工艺条件的参数选择规范[5]。 白车身的制造规范中,电阻点焊电极压力参数的选择一般分为如图6所示的三个步骤。 图6 电极压力参数选择的一般步骤Fig.6 General steps of electrode pressure parameters 主导板厚(DT)选择的遵循原则:(1)如果两个零件连接时,选择薄的零件厚度为主导板厚;(2)如果一个零件与双层板总成连接,零件厚度为最厚时,选择三者板厚的第二厚度为主导板厚,否则主导板厚选零件板厚;(3)如果一个零件与三层板的总成连接,选择零件厚度为主导板厚。主导板厚(DT)的选择规范如表1所示[9]。 对于结合面状态的选择,遵循的原则为:零件间连接,选择级别高的结合面;零件与总成连接时,选择零件与总成间的结合面。 确定主导板厚和结合面状态后,即可从焊接参数参考值中选择电极压力的设置。这样的选择在白车身焊接中90%的可以得到质量较好的焊点[10]。 虽然白车身焊接参数的选择规范都是依据行业中或企业自身多年的经验积累编制的,但是随着汽车造型的日新月异,白车身结构也发生了很大的改变,按照原有的规范选择焊接参数,车身的一些特殊位置可能无法获得质量良好的焊点。特别是在新车型制造前期,由于电极压力的选择不合理造成的焊点质量问题时有发生。两厢车前期造车的后轮罩焊点质量问题如图7所示。 表1 点焊主导板厚的选择Tab.1 Select the thick of dominant plate 由图7分析可见,这两厢车的前期造车的后轮罩连接质量问题十分严重。焊点凹陷和缩孔产生的主要原因是电极压力的选择不合理。焊点凹陷产生的主要原因是电极压力和焊接电流匹配不合适产生的热量所致,使得在焊接阶段的熔核增大过程中,电极将塑性环冲破使焊点形成深度压坑。这样的情况常常还伴随着后期飞溅的出现,要解决此问题,应该一定幅度增加电极压力和减少焊接电流。缩孔主要是在维持阶段形成的,由于过小的维持压力无法使焊件变形克服熔核液体金属的冷凝收缩力,造成熔核周围成长起来的树枝状结晶无法在熔核中心彼此接触,因此这个位置的焊点应该一定幅度调大以维持压力。 在白车身焊接中,电极压力的选择首先要遵循多年经验积累编制的焊接参数选择标准。对于一些特殊位置的焊点,应该根据其材料、结构以及接头形式,结合焊接电流、焊接时间、维持时间等参数对电极压力进行调整,由此才能保证白车身焊点质量满足要求。 : 图7 轮罩焊点质量问题Fig.7 Quality problems of wheel cover joint [1]杨握铨.汽车装焊技术及夹具设计[M].北京:北京理工大学出版社,1996:54-102. [2]袁少波,童彦刚.点焊技术在汽车工业中的应用[J].电焊机,2005,35(2):26-30. [3]PrimozPodrzaj,IvanPoiajnar,Janez Diaci.,et al.Expulsion detectionsystemforresistancespotweldingbasedonaneural network 2004[J].Meas.Sci.Technology,1995(15):592-598. [4]赵广力,刘 超.车身镀锌板点焊工艺[J].汽车工程师,2012(10):55-57. [5]王 敏.电阻焊在汽车工业的应用[J].电焊机,2003,33(1):1-6. [6]马迎兵.电极压力对熔核质量影响的研究[D].天津:天津大学,2008. [7]Nataie T.Irving B.Automakers set the pace for spot welding the new give analyze steels[J].Welding Journal,2011(4):47-51. [8]武万斌,齐庆祝,赵 军.点焊飞溅的控制[J].汽车工程师,2001,29(1):56-57. [9]钱光辉.车身制造中的点焊质量控制[J].现代零部件,2013(3):79-81. [10]庞新福,冯 斌,张春斌.白车身试制过程中得焊接质量控制分析[J].汽车工艺与材料,2008(8):10-12.3 白车身焊接过程中电极压力的控制

3.1 电极压力的选择

3.2 特例分析

4 结论