304N2不锈钢管全位置A-TIG焊接工艺

刘观辉 ,易耀勇 ,刘美华 ,张宇鹏 ,罗子艺 ,许 磊

(1.中南大学材料科学与工程学院,湖南 长沙 410083;2.广东省工业技术研究院焊接技术研究所,广东 广州 510650)

0 前言

在安装核电站发电机组管道时,传统焊接方法存在15%~30%的焊接缺陷,即使运用全自动焊接方法也不可避免地会产生缺陷[1]。由于在焊接过程中,不同空间位置的熔池液态金属受力不同,难以控制焊接参数和焊炬姿态,熔池与焊缝的成形也很难把握[2]。因此,通过改善或者开发一种新型的焊接工艺,以获得高质量的焊接接头,尤其是在管道全位置TIG焊接中,这个问题一直以来都是管道全位置焊接过程中亟需解决的重要问题[3-4]。

目前,国际上致力于活性剂材料研究的三大焊接研究所(乌克兰巴顿焊接研究所、美国爱迪生焊接研究所和英国焊接研究所)在活性剂增加焊接熔深机理和焊接工艺方面获得很大成功,他们已将A-TIG焊应用于核电管道的焊接[5]。然而,在国内目前只有少数企业和高校在该领域进行研究,如兰州理工大学、哈尔滨工业大学等,通过研究焊缝熔深机理,制备了匹配多种母材的活性剂,并对A-TIG焊接技术与其他技术的结合进行了初步探索[6-8],但是在焊接规范、焊接前后处理工艺及对实际常用材料A-TIG焊工艺参数方面[9],还需要做更加深入的研究。其中,在核电管道全位置A-TIG焊方面尤为欠缺。因此,本研究采用活性TIG焊技术对核电常用304N2高强度不锈钢管道进行了全位置焊接,并对不锈钢管道全位置焊接工艺进行研究。

1 试验方法及焊接参数

焊接材料为3 0 4 N 2不锈钢钢管,规格φ1 5 9 m m×6 m m。焊接前将管道对接端面切平,无间隙对中、夹紧、点固,然后用砂轮和砂纸打磨定位焊固定好的不锈钢管道表面。用丙酮擦拭工件表面以除去表面油污。将准备好的不锈钢管道固定在焊接平台上,用纸板封住待焊管道两个端口,只在其中一个端口留下一个用于通A r气的小孔,在焊接过程中对焊缝背面进行纯氩气保护。

试验采用的焊接设备是乌克兰巴顿焊接研究所研发的新型A-T I G焊接设备E x p e r i m e n t a l S y s t e m f o r A-T I GWe l d i n g A D3 9 3 C N,不锈钢活性剂也由该研究所提供。安装固定好不锈钢钢管后,用丙酮将活性剂搅拌成糊状,再用扁平毛刷将糊状活性剂均匀地涂敷在对接工件待焊区域,涂敷宽度约为1 5~2 0 m m,以遮住金属表面的光泽为宜。活性剂一旦脱落,应该补刷。

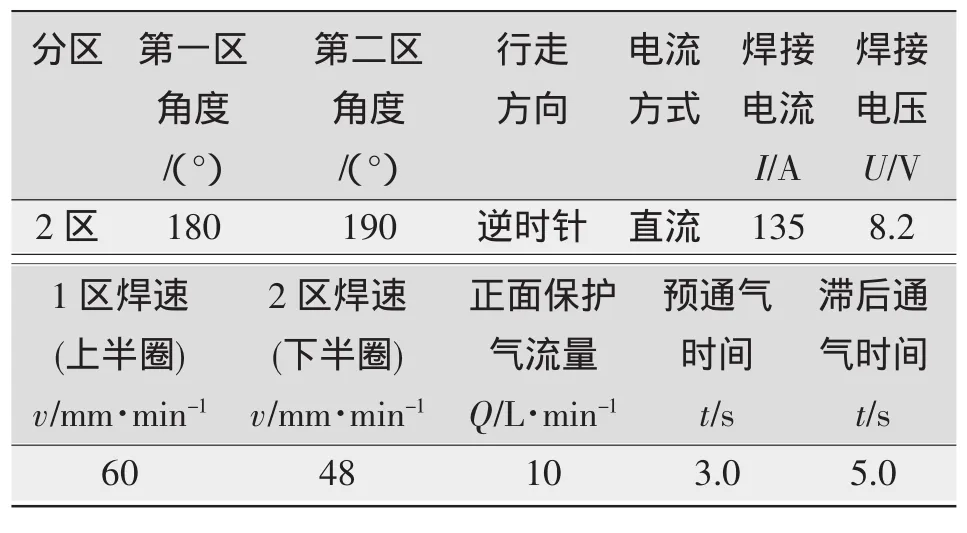

待所有准备工作完成后,对3 0 4 N 2不锈钢管道进行A-T I G焊接试验。焊接方法为直流正接T I G焊接,钨极直径2.0 m m,尖角60°,喷嘴直径26 mm,保护气体为氩气,纯度99.99%,焊缝正面保护气体流量10 L/min,焊缝背面保护气体流量5 L/min,电弧长度1.5~2.0 mm。本试验将管道分为上、下两个区,经过多次焊接试验获得的优化焊接工艺参数如表1所示。

表1 焊接工艺参数

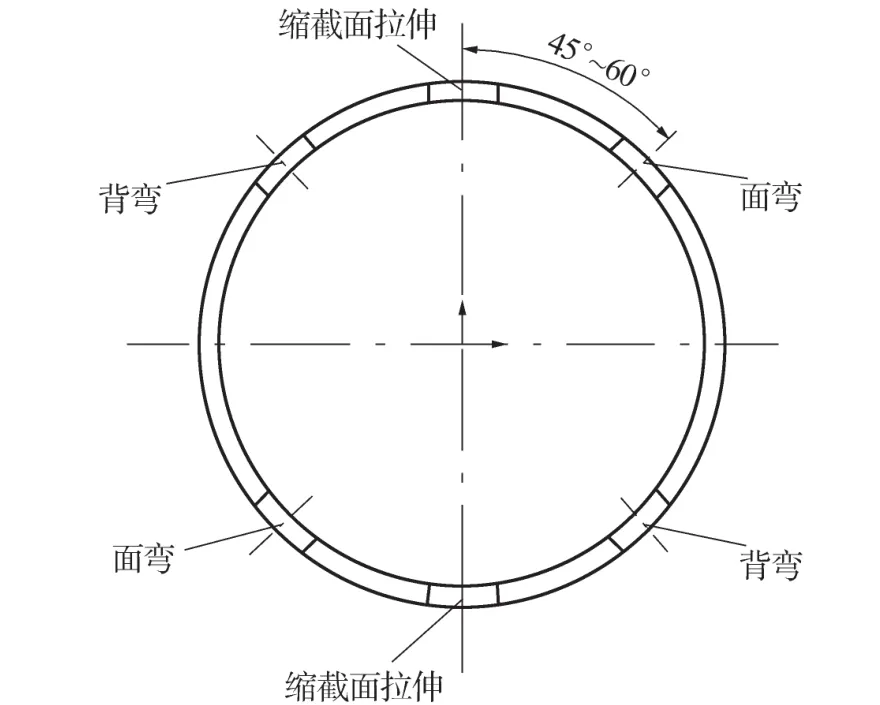

焊接过程中记录电弧电压,观察焊接电弧形态。焊接完成后,对焊接接头进行取样检验,如图1所示,截取平、仰焊区域附近两个试样用于金相分析,分别截取拉伸试验的试样B1、B2、B3和B4,以及弯曲试验的试样 C1、C2、C3和 C4。

图1 典型API工艺评定取样位置Fig.1 Sampling positions of typical API procedure

2 试验结果和分析

2.1 焊缝外观观察

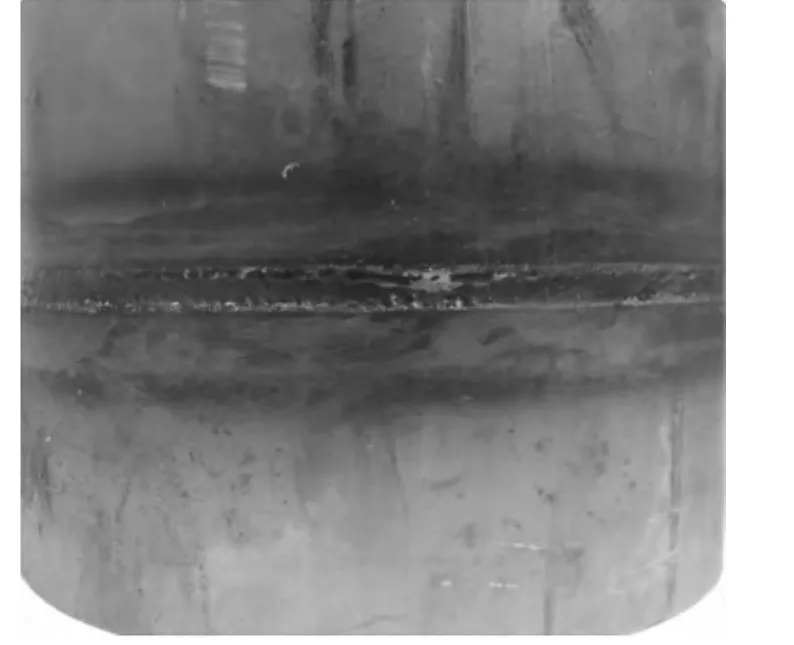

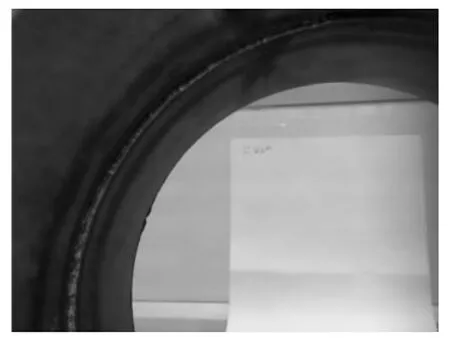

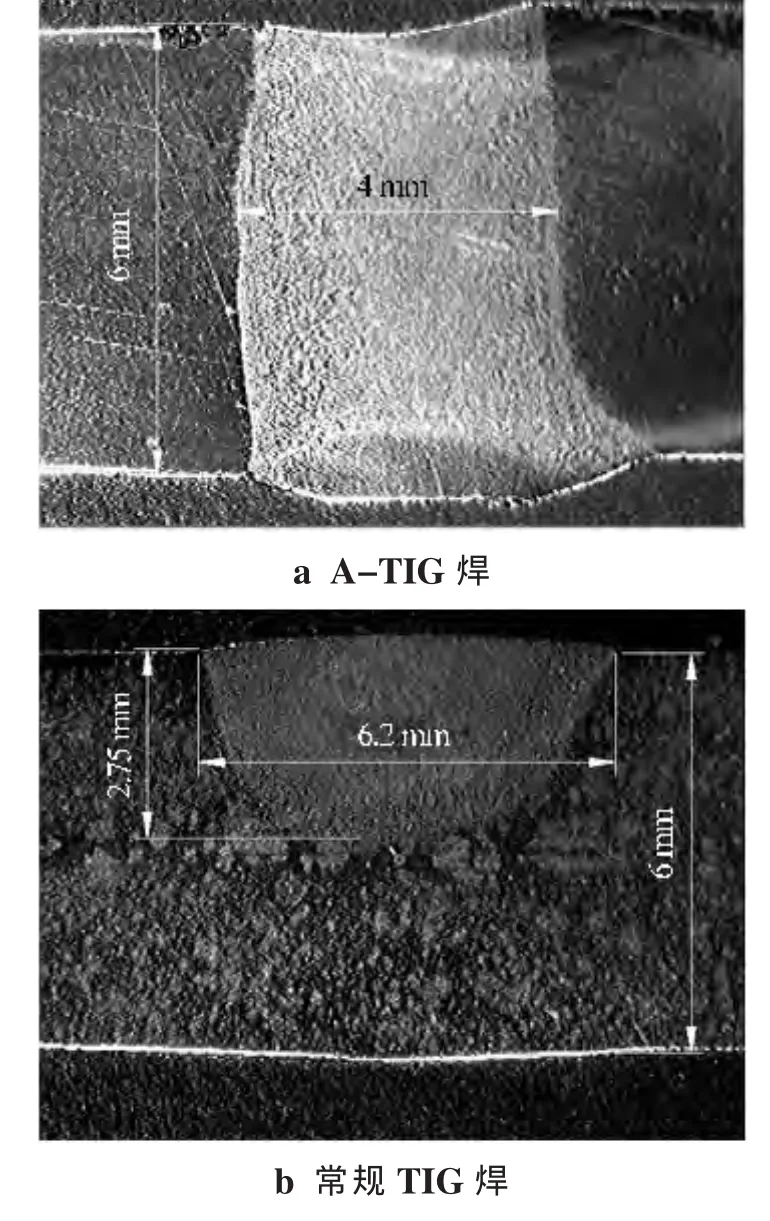

焊后管道焊缝外观如图2、图3所示,管道对接焊缝成形良好。腐蚀后的焊缝形貌如图4所示,在ATIG焊中母材已完全被焊透,而常规TIG焊时熔深不到3 mm,且A-TIG焊的熔宽明显窄于TIG焊。本试验中,焊接未送丝,在平焊位置的焊缝外表面与仰焊位置的焊缝内表面出现了微小凹陷,这需要优化焊接工艺参数来改善。

图2 不锈钢管道焊缝外表面Fig.2 External weld appearance of stainless steel piping

图3 不锈钢管道焊缝内表面Fig.3 Internal weld appearance of stainless steel piping

图4 腐蚀后焊缝形貌Fig.4 Weld appearance after corrosion

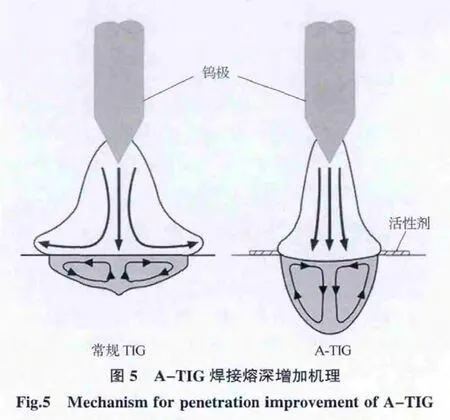

关于A-TIG焊接熔深增加的机理,尚未有一致的熔深增加理论,目前两个有代表性的理论为电弧收缩论[10]和表面张力变化影响学说[11]。在试验过程中观察,相对于电弧更加分散的常规TIG焊接,A-TIG焊接的弧柱出现了比较明显的收缩。根据徐艳丽、魏艳红等人获得的模拟结果[12]表明,活性剂的加入使得熔池表面温度系数∂σ/∂T由负值变为正值,在熔池中产生两个向内的涡流,汇合后的液态金属向熔池中心底部流动,最终得到窄而深的熔池。A-TIG焊接熔深增加机理的综合作用示意如图5所示。本试验中,对比常规TIG焊接宽而浅的熔深,使用活性剂后焊缝的熔深显著增加,试验结果与上述模拟结果吻合。这在一定程度上说明了电弧收缩和熔池表面张力变化可能对熔深的增加均有影响。

2.2 焊缝显微组织分析

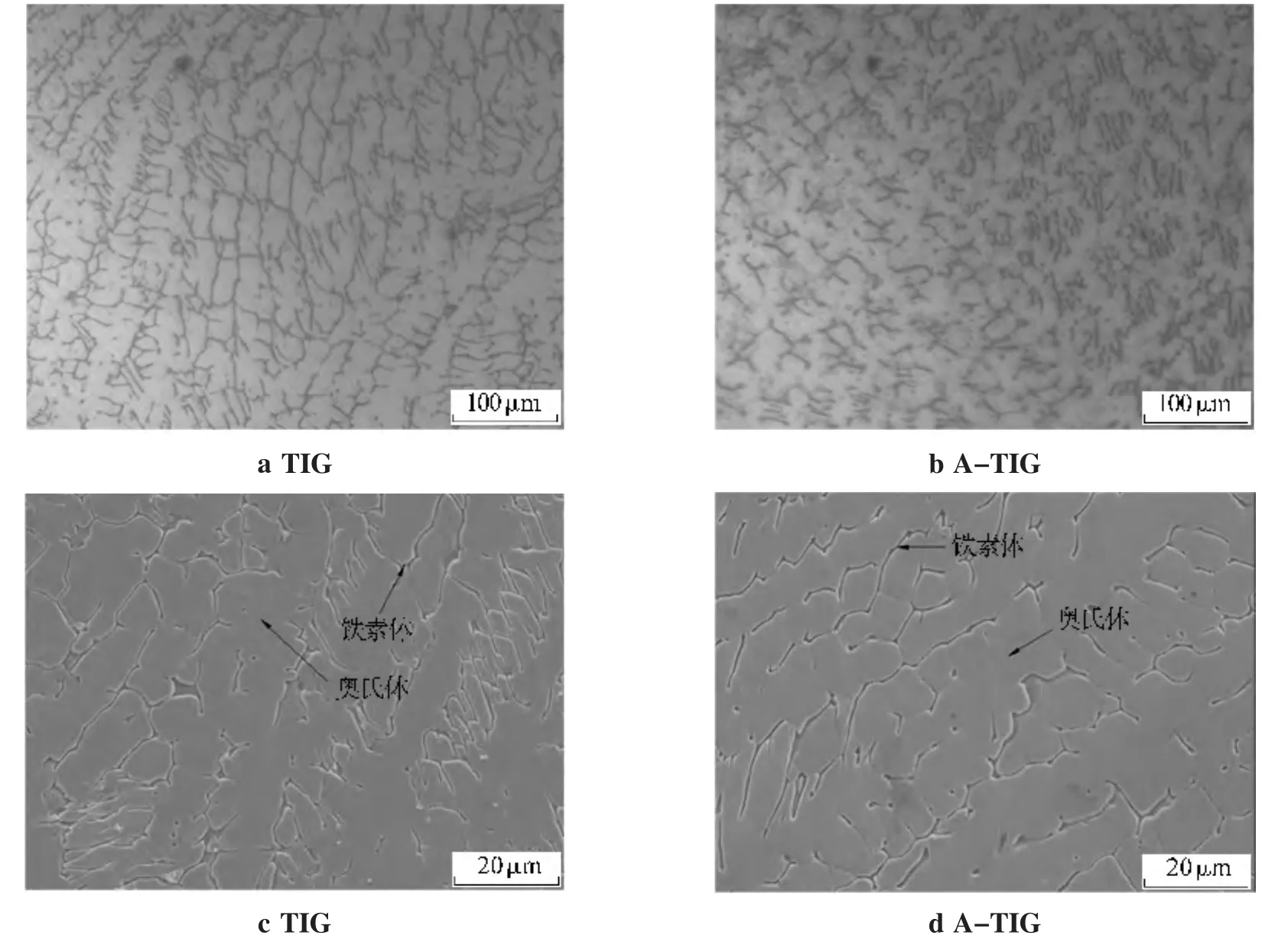

焊缝金相组织如图6所示。对照标准奥氏体不锈钢的金相组织分析,可知两个焊缝得到的组织均为奥氏体基体+铁素体的双相组织。铁素体的产生是由于在焊接加热和凝固时铁素体生成元素(主要是铬)发生偏聚,一般只有较低体积分数的铁素体在奥氏体晶界及晶内处析出[13],呈现树枝状分布。此外,对比图6中的TIG和A-TIG焊缝金相组织,可知A-TIG焊缝中的奥氏体组织比常规TIG焊接得到的奥氏体组织更加细小、均匀,这可能是由于在焊接过程中,蒸发的活性剂分子使电弧发生收缩[14],获得更高能量密度的电弧。它有利于改善焊缝组织的均匀程度,达到细化奥氏体不锈钢微观组织的效果[15],从而提高焊接接头的可靠性,该结论在本试验结果中得到了体现。

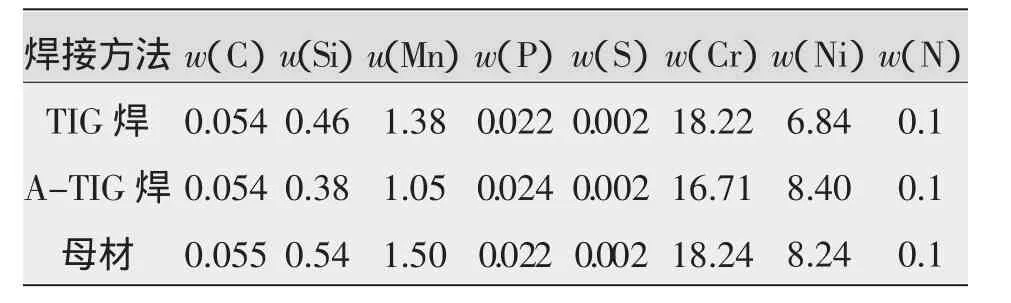

2.3 焊缝化学成分分析

利用能谱仪分别对母材、常规TIG焊缝和A-TIG焊缝进行区域成分和含量分析,如表2所示。由测试结果可以看出,A-TIG与常规TIG焊的焊缝成分与母材的化学成分相差不大。使用活性剂对A-TIG焊缝的化学成分影响较小。

表2 基材与焊缝金属化学成分对比 %

图6 焊缝金相组织Fig.6 Metallographic microstructure of weld

2.4 超声波无损探伤分析

根据GB/T11345-1989相关规定,采用CTS-1002 plus检测设备对截取的整个环焊缝试样进行超声波检验。检验结果表明,焊缝无明显的裂纹、未焊透、气孔等缺欠,焊缝质量评定级别为A类Ⅰ级,接头质量合格。

2.5 焊缝机械性能测试

2.5.1 焊接接头拉伸试验

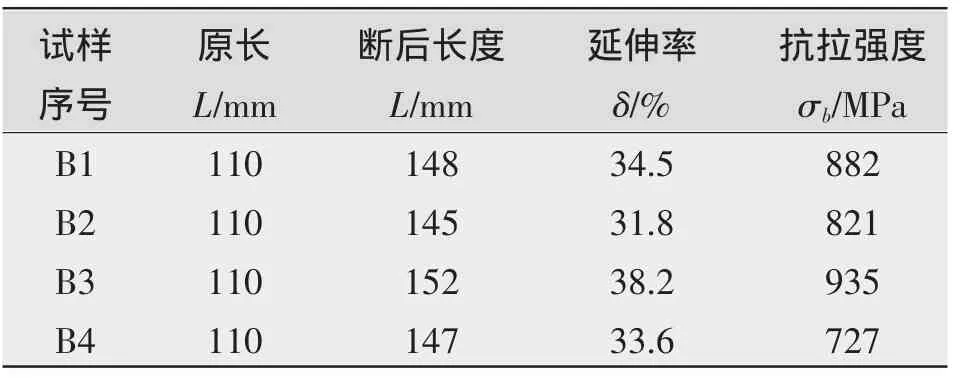

室温下在拉伸试验机上对焊接试样进行拉伸试验,拉伸试样如图7所示,尺寸110 mm×20 mm×6 mm,焊接接头拉伸试验数据如表3所示。

表3 拉伸试验结果

图7 拉伸试样Fig.7 Tensile test specimens

由表3可知,试样抗拉强度均高于304N2不锈钢拉伸强度最小值685 MPa。焊接接头出现比较明显的缩颈现象,说明接头塑性较好。除个别情况外,断裂位置基本都在远离焊缝的母材中断裂。可知ATIG焊接接头与母材形成了可靠的结合,接头具有优异的拉伸力学性能。根据GB/T228-2002《金属材料室温拉伸试验方法》的评定标准,本试验焊接接头的拉伸性能符合要求。

晶粒大小直接影响焊接接头的机械力学性能。在A-TIG焊接时,相对集中的焊接电弧能够获得更高能量密度的电弧和相对较快的冷却速度,最终得到的焊缝奥氏体组织晶粒较为细小。但是在常规TIG焊接时,焊接相同厚度的材料必须进行多层多道焊,每一道焊接都会使得前面道次的焊缝组织经历不同程度的高温热处理作用,导致焊缝中奥氏体组织因焊接热输入量的增大、高温停留时间的延长,晶粒变得粗大。因此,通常情况下不锈钢TIG焊拉伸试样断口主要位于焊缝及热影响区,说明TIG焊缝组织及其机械性能相对于A-TIG有所下降。

2.5.2 焊接接头弯曲试验

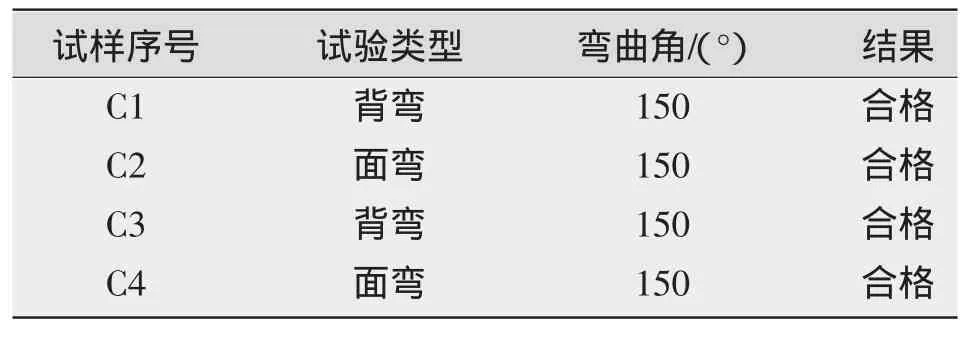

室温下在弯曲试验机上对焊接试样进行弯曲试验,尺寸为110 mm×20 mm×6 mm,弯曲后试样如图8所示,焊接接头弯曲试样数据如表4所示。

表4 弯曲试验结果

根据要求对相应管道位置焊缝试样进行横向弯曲试验,其中两个试样进行面弯,两个试样进行背弯。结果表明,当弯曲角达到150°时,焊缝内、外表面均无裂纹,证明了接头有良好的弯曲性能,可承受单次较小弯曲半径的弯曲变形而不会发生开裂。根据GB/T232-1999《金属材料弯曲试验方法》的评定标准,本试验焊接接头的弯曲性能符合要求。

3 结论

(1)使用活性剂对6 mm厚的304N2不锈钢管道进行全位置TIG自动焊接工艺试验,制定了相匹配的焊接工艺参数,使用该方法焊接前不开坡口,可实现一次焊透、单面焊双面成形,管道对接焊缝成形良好。

(2)使用活性剂TIG焊可以完全焊透6 mm厚的304N2不锈钢,熔深相当于常规TIG焊的两倍,且熔宽要比TIG焊的小很多。

图8 弯曲试样Fig.8 Bending specimens

(3)A-TIG焊缝的显微组织为奥氏体、铁素体的双相组织,其显微组织基本与TIG焊缝的相似,焊缝奥氏体组织的晶粒相比于TIG焊的细小,且A-TIG焊缝成分与母材相近,说明活性剂没有进入焊缝。

(4)室温下对焊接接头进行机械性能测试,拉伸试验和弯曲试验均能满足相关标准要求。

(5)试验在平、仰焊位置焊缝发生微小塌陷,这需要继续优化焊接工艺参数来改善。

:

[1]冷小冰,张瑞华,王海涛,等.A-TIG焊在核电管道全位置焊接中的应用[J].电焊机,2009,39(8):14-16.

[2]Barbara K Henon.Orbital welding technology speeds riser constructionofoffshoreplatforms[J].WeldingJournal,1994,73(4):53-55.

[3]石 凯,奚运涛,周 勇,等.小口径钢管全位置脉冲TIG焊的成型控制及组织调控[J].焊管,2002,27(1):21-24.

[4]刘秀春,亓安芳,李忠杰.全位置TIG对接焊机工艺实验研究[J].锅炉技术,2006,37(5):52-55.

[5]薛松柏,栗卓新,朱颖等.焊接材料手册[M].北京:机械工业出版社,2006:515-527.

[6]王卫玲,张立武,胡世民.A-TIG焊接技术在奥氏体不锈钢焊接中的应用研究[J].固体火箭技术,2003,26(2):49-52.

[7]张瑞华.活性焊接法及熔深增加机理的数值模拟研究[D].甘肃:兰州理工大学,2005.

[8]刘凤尧,杨春利,林三宝,等.活性TIG焊熔深增加机理的研究[J].金属学报,2003,39(6):661-665.

[9]魏 钰,许静远,刘爱阳,等.奥氏体不锈钢A-TIG焊焊接性能研究[J].宁夏大学学报(自然科学版),2012,33(2):176-185.

[10]Howse,D.S.,Lucas,W.,2000.Investigationintoarcconstriction by active fluxes for tungsten inert gas welding[J].Sci.Technol.Weld.Join.,5(3):189-193.

[11]Heiple C R,Roper J R.Mechanism for minor element effect on GTA fusion zone geometry[J].Welding Journal,1982,61(4):97-102.

[12]Xu Y L,Dong Z B,Wei Y H,et al.Marangoni convection and weld shape variation in A-TIG welding process[J].Theoretical and applied fracture mechanics,2007(48):178-186.

[13]John C Lippold,Damian.J Kotecki.不锈钢焊接冶金学及焊接性[M].国际制造业先进技术译丛,北京:机械工业出版社,陈剑虹[译],2008:134-136.

[14]Simonik.A G.The effect of contraction of the arc discharge upon the introduction of electro-negative elements[J].Welding Production,1976(3):49-51.

[15]Rodrigues A,Loureiro A,Batista A,IIW International Conference on Benefits of New Methods and Trends in Welding to Economy,Productivity and Quality[C].The 58th Annual AssemblyandtheInternationalConferenceoftheIIW,2005.