叶片式正位移挤出机对PS/HDPE混合效果的影响

殷小春,曾文兵,汤 邦,潘映雪,杨智韬,瞿金平

(华南理工大学聚合物成型加工工程教育部重点实验室,广州 510640)

高密度聚乙烯(HDPE)和聚苯乙烯(PS)是两种用途非常广泛的通用材料[1-2],两者共混后可以得到综合性能优良的复合材料.但由于HDPE与PS之间相容性差,提高二者之间的相容性从而获得综合性能优越的复合材料是高分子科学研究的热点之一.国内外学者主要从两个方面来改善HDPE和PS之间的相容性及其混合性能.一方面是通过添加增容剂来改善材料之间的相容性,以提高共混物料的性能.Vesna[3]等用SEBS作为增容剂研究其对PS/HDPE共混物形态和性能的影响,分析得出共混物中少组分在基体中具有良好的分散性,界面的附着性也很好;高含量的SEBS使PS/HDPE相容性更好;但随着SEBS含量升高,共混物拉伸强度降低,断裂伸长率和冲击强度提高.Lindsey[4]等将 HDPE/PS/SEBS进行熔融挤出、造粒以及注射,研究发现HDPE/PS共混物的延展性很弱,添加SEBS后,共混物的延展性得到极大提高,但屈服强度和模量下降.Tjong[5]等利用 SEBS 增容 PS/HDPE,研究共混物的力学性能和微观结构,研究发现随HDPE含量升高,共混物屈服强度降低,断裂伸长率明显提高,冲击强度在HDPE含量超过50%后快速升高.Zelimir[6]等研究了工艺参数和 SEBS增容作用对PS/HDPE共混物的微观结果、流变特性和力学性能的影响.结果表明,由于SEBS的增容作用,共混物冲击强度和断裂伸长率提高;储能模量、蠕变模量随HDPE含量升高而降低;随相容剂含量的变化,PS/HDPE共混物的相形态有非常明显地变化,相容剂SEBS含量提高限制了聚合物分散相粒径的细化和分散.然而,相容剂的加入会造成环境污染,同时会对制品的性能造成负面影响.

另一方面是通过设计新型的塑化混合装置以改变物料在成型加工过程中所受到的应力应变状态,其基本思路是通过强化共混过程中物料所受到的拉伸形变作用来实现.主要包括:新型螺杆的混合元件、组合式螺杆以及提高超声波、高频电场等外能量场.Ramirez[7]等用形态分析方法研究挤出前条件对PS/HDPE性能影响,结果显示拉伸比对共混物的形态和平均破坏能量有明显影响,分散相的变形随拉伸比增大而增大.Qu[8]等研究了将振动力场引入聚合物挤出塑化全过程条件下圆截面模头的挤出特性,并进行实验研究,揭示了振动力场引入聚合物塑化混合过程可以降低能耗、提高产量以及改善挤出制品质量.Chris Rauwendaal[9-10]等使用楔形螺棱,同时在螺棱上开设锥形槽.物料在通过锥形槽时,随着槽的间隙变小物料在此过程被加速,受到拉伸应力的作用,可以提高共混物料的分散混合效果.Gonzalez[11]等利用片材口模在不同拉伸比的条件下对PA6/PE共混挤出,研究了分散相最终状态的影响因素,发现提高拉伸比可以增加分散相纤维状的形成,在高拉伸比下形成的纤维状分散相更细更长,有利于提高共混的分散效果.

华南理工大学瞿金平教授团队发明的叶片挤出机[12-15]是以拉伸流场为主的加工设备,利用一组具有确定几何形状的空间,实现正应力起主要作用的物料塑化输运,该设备具有能耗低、输运效率高、物料适应性广等特点.然而,目前对于叶片挤出机各阶段共混物料形态演变的研究非常少,通过实验研究分析叶片挤出机中物料共混分散相形态的演变规律具有重要的意义,对叶片挤出机的优化将具有重要参考价值.为此,本文将通过实验研究,分析叶片挤出机加工过程中产生的拉伸流场强度以及物料在拉伸流场中停留时间的变化对共混物形态演变规律的影响,同时分析共混物形态对共混物料宏观力学性能的影响,为通过调控加工过程提高不相容聚合物体系综合性能提供新的方法.

1 实验

1.1 叶片式正位移塑化输运装置

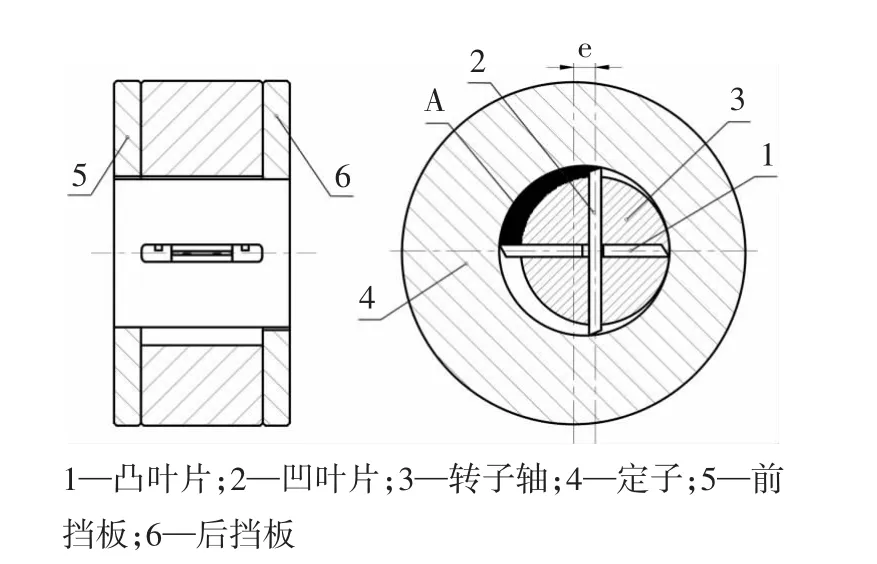

图1为叶片式塑化输运单元的原理结构示意图.叶片式正位移挤出机依靠塑化输运单元体积周期性改变来实现物料的塑化输运.叶片组1、2在转子轴3带动下旋转,由叶片组1与2、转子轴3、定子4、挡板5、6所形成的空间容积A不断由小到大再由大到小周期性变化.当叶片单元的体积由小到大时,物料从料斗或上游塑化输运单元进入该单元,物料在该空间中做发散流动;当叶片单元的体积由大到小变化时,物料从该塑化输运单元挤压到下游塑化输运单元,物料在体积从大变小的空间中以收敛流动为主.在周期性变化的收敛与发散流动过程中,物料主要受到拉伸形变作用,实现拉伸形变起主要作用的塑化混合过程.

图1 叶片塑化输运单元结构示意图

如图1所示,流道的收敛程度主要取决于叶片塑化输运单元结构参数,如定子与转子之间的偏心距(e),转子轴的直径(d)等.偏心距e越大,流道的收敛程度越大;转子轴直径d越大,流道的收敛程度越大;收敛程度越大,拉伸流场的强度越强,物料在流场中受到的拉伸形变作用越明显.

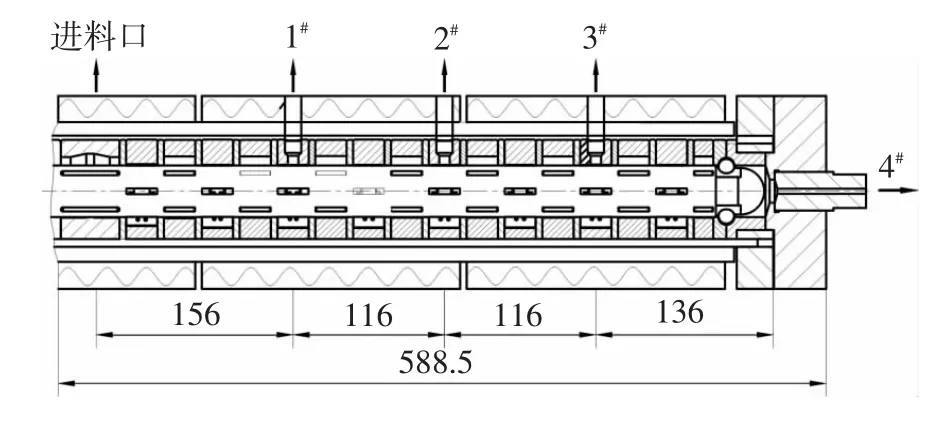

图2为叶片式正位移挤出机的原理结构示意图.从图2可以看出,叶片式正位移挤出机的塑化挤压系统是由多个叶片塑化输运单元串联叠加组成,相邻两叶片塑化输运单元偏心方向相反,通过挡板上的物料出口将一个叶片塑化单元的收敛流动区域与相邻叶片塑化输运单元的发散流动区域连接起来.

图2 叶片式正位移挤出机挤出部分示意图

如图2所示,物料在整个挤出机中的热机械历程为588 mm,约13个转子轴的直径,相当于同样螺杆直径单螺杆挤出机的一半.沿叶片式正位移挤出机流动方向设置 1#、2#、3#、4#的 4 个取样位置,每次取样时只有该取样位置有物料流动,其他位置被堵头堵住.通过改变转子轴的转速得到不同强度的拉伸形变作用,通过改变转速及取样位置可以得到不同的物料停留时间.

1.2 主要原料

高密度聚乙烯(HDPE):牌号 7000F,ρ=0.956 g/cm3,熔指 M=0.04 g/10 min,泰国国家能源和石油化工公司生产.

聚苯乙烯(PS):牌号 N1841H,ρ=1.05 g/cm3,熔指M=9.5 g/10 min,香港石油化学有限公司生产.

1.3 主要测试及表征设备

高速混合机,SHR-10A,亚通机械;自动压片机,CH-0203,创宏仪器设备有限公司;万能材料试验机,104B,深圳万测实验设备有限公司;

扫描电子显微镜,Nova NanoSEM 430,荷兰FEI公司.

1.4 试样制备与测试方法

首先将 HDPE、PS置于 80℃烘箱中干燥4 h,将干燥好的HDPE和PS按照PS的质量分数分别为25%和50%的比例在高速混合机中进行预混合45 s,然后,在叶片挤出机上熔融共混挤出,叶片挤出机沿挤出方向1~5段的加热温度分别为 200、210、210、210、210 ℃.转子轴转速分别为15、45、60和90 r/min.挤出后的共混物料进行造粒、干燥.将干燥好的物料在自动压片机上进行压片,将压好的板制作成1 mm的哑铃型拉伸样条,以2 mm/min的拉伸速度进行拉伸强度的测试.

1.5 SEM测试

将挤出过程截取的物料在液氮中冷却,脆断后将脆断样放置在环己烷中浸泡2 h进行刻蚀,刻蚀后的试样干燥后喷金处理,用SEM观察断面分散相形态.

2 结果与讨论

2.1 取样位置对共混物力学性能的影响

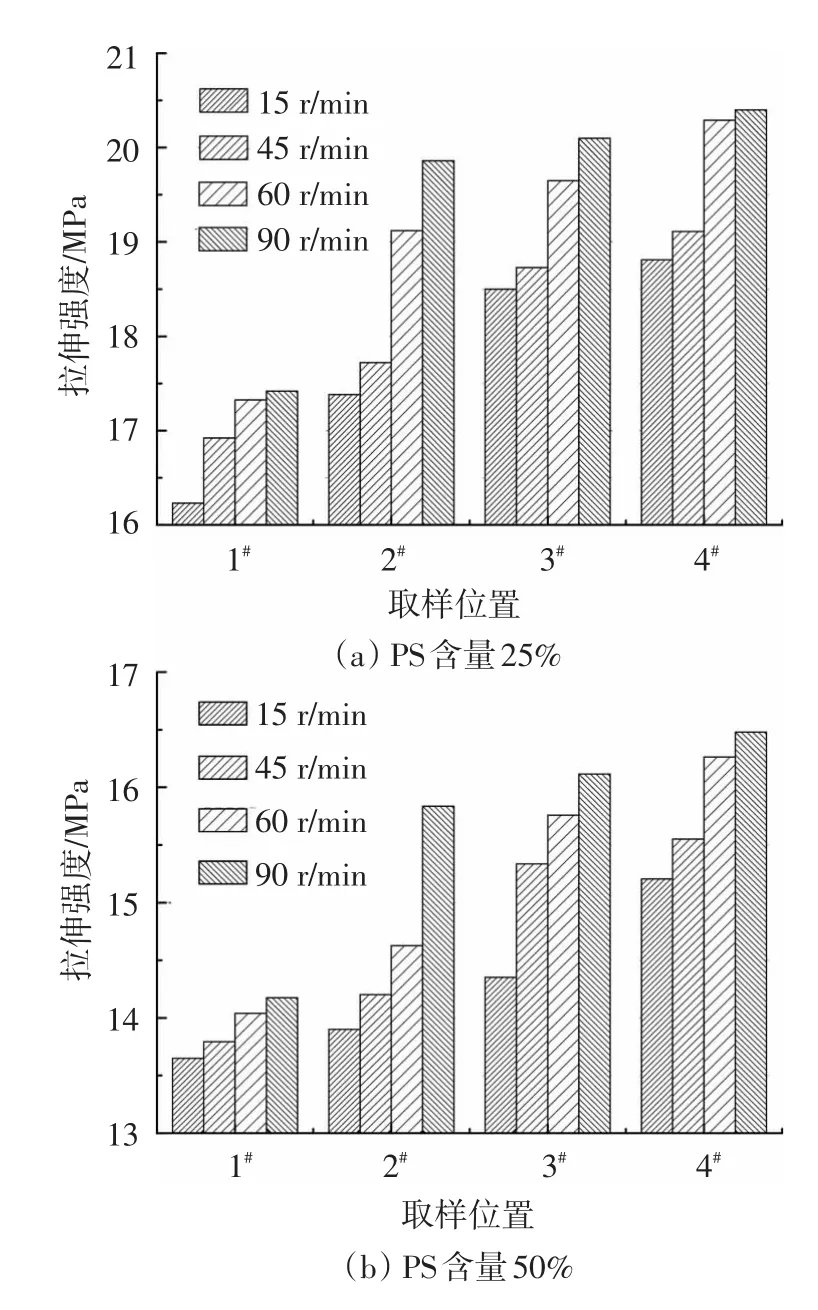

转子轴转速一定时取样位置决定了共混物在挤出机中的停留时间.图3为不同转子轴转速下取样位置对共混物拉伸强的度影响.

图3 不同转速下拉伸强度与取样位置的关系

从图3可以看出:取样位置距离进料口越远,也就是说物料在流场中经历的塑化混合作用时间长,共混物的拉伸强度越高;当转速较高时,共混材料的拉伸强度刚开始升高得比较快,达到某一临界停留时间后升高的速度逐渐减慢.从拉伸强度的变化趋势可以看出,在叶片式正位移挤出机中较短的停留时间内就可以实现物料的有效混合.这主要是因为在叶片式正位移挤出机中物料做周期性的收敛与发散流动,物料主要受到拉伸形变作用,拉伸形变作用提高了混合效率,实现了在较短的热机械历程内提高混合性能.同时,还可以看出转子轴转速对临界停留时间有较大影响,随着转子轴转速的提高,相比低转速下共混过程临界停留时间越短.这主要是因为当转子轴转速变化时,拉伸流场的强度会随着转子轴转速的提高而增强,低转速下拉伸流场的强度低,需要更长的停留时间才能达到较好的混合性能.

2.2 转子轴转速对共混体系力学性能的影响

分析图3中同一取样位置,不同转子轴转速的共混物料的拉伸强度可以看出:随着转子轴转速的升高,亦即加工流场拉伸强度(拉伸速率/拉伸应力)的提高,共混物的拉伸强度升高,当转子轴转速升高到一定值后拉伸强度的提高变得不明显.这是因为转子轴转速提高,物料在流场中受到的拉伸形变作用变得剧烈,有利于提高分散相在基体中分散及混合,从而在较短的停留时间下就可以得到良好的混合效果,进而提高共混物的拉伸强度.从图3(a)也可以看出,一味提高转速并不能一直保证拉伸强度提高,这是由于物料在挤出机中停留时间短,拉伸流场作用的时间也会缩短,物料在高强度下没有充分的时间来进行更加均匀与细化的分散混合.

2.3 PS/HDPE复合材料的断面形貌

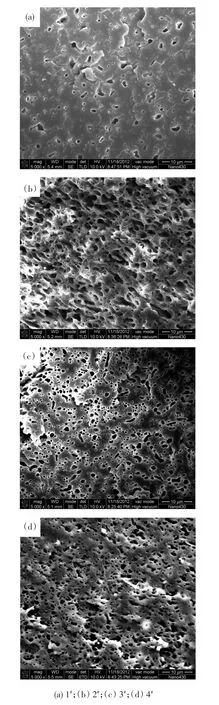

图4是PS质量分数为25%、转子轴转速为90 r/min时各个取样位置共混物的SEM照片.对比不同取样位置的SEM照片可以看出,随着取样位置远离进料口,物料在拉伸流场中的停留时间增长,拉伸流场作用时间增长,分散相PS分布更均匀,分散相粒径更小,混合效果好.对比分析2#、3#和4#取样位置共混物料的SEM照片可以发现,分散相PS的粒径从2#取样位置到3#取样位置明显减小,而从3#取样位置到4#取样位置分散相的粒径变化不大,这是因为在高强度拉伸流场作用下,延长拉伸流场的作用时间对分散效果没有明显的影响,这也是3#取样位置和4#取样位置共混物拉伸强度差别不明显的根本原因.

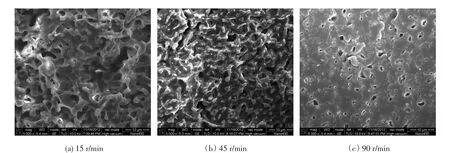

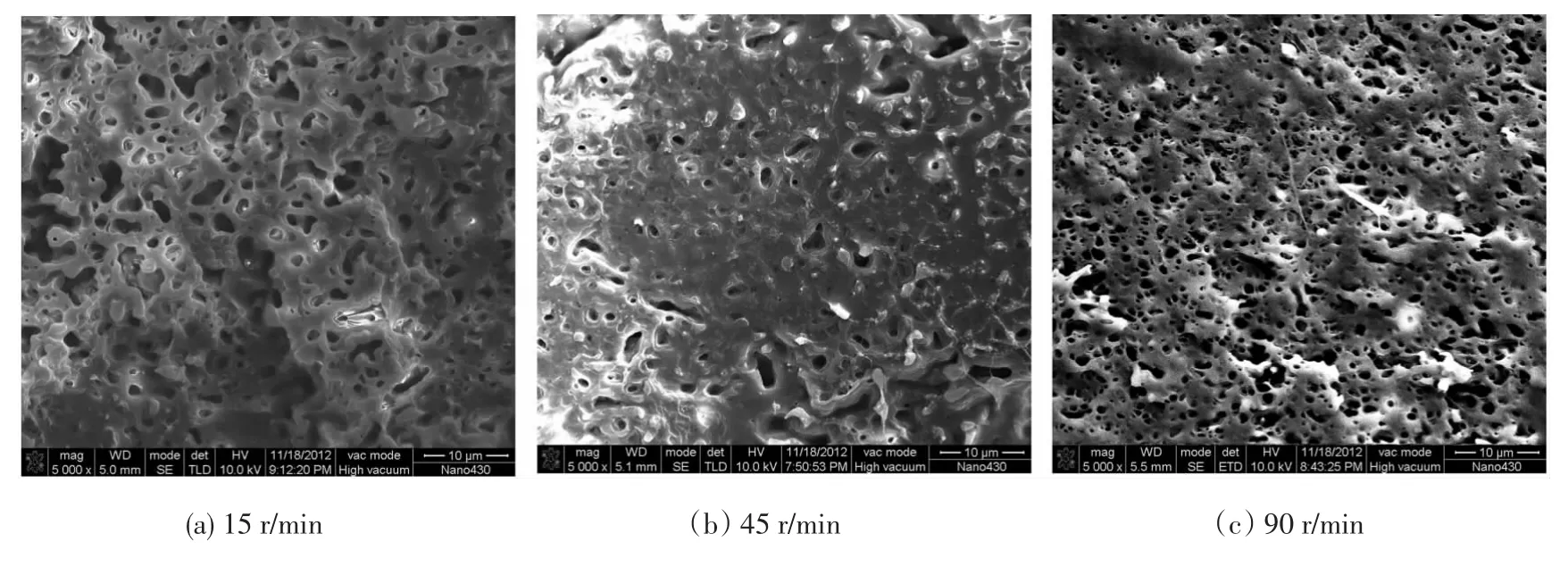

图5、图6分别为是PS质量分数为25%时1#、4#取样位置共混物料在不同转速下的SEM照片,可以看出,在两个取样位置,随着转子轴转速的升高,PS和HDPE的混合效果均得到提高.在1#取样位置,分散相粒径较大但其分布较均匀,即分散相分布效果较好;而4#取样位置的SEM照片更能说明分散相粒径变细,分散效果变好,但由于在1#取样位置处物料的停留时间短,因此,分散相粒径较大.这也说明共混物在流场中的停留时间与流场的强度共同影响混合分散效果.转子轴转速升高,共混物在拉伸流场中受到的拉伸应力增加,在这种高效的物料混合流场作用下,分散相的分布均匀,细化程度更高.

图4 PS含量25%转速为90 r/min时不同取样位置的SEM照片

图5 PS含量为25%时不同转速下1#取样位置的SEM照片

图6 PS含量为25%时不同转速下4#取样位置的SEM照片

3 结论

1)在叶片式正位移挤出机中,物料的流动为周期性变化的收敛-发散流动,物料受到的应力方向与流动方向一致,实现拉伸形变起主要作用的塑化混合过程,物料在较短的热机械历程内实现较好的混合.

2)在转子轴转速一定的条件下,距离进料口位置越远,停留时间越长,复合材料的拉伸强度先快速升高然后缓慢升高;高转速时拉伸强度升高的速度快,在相对较短的停留时间内强度趋于平稳.

3)在相同的取样位置,转子轴转速越高,拉伸流场强度越高,复合材料的拉伸强度先升高而后基本保持不变,在同一位置存在最佳转速.

[1]张薇薇,徐之光,朱梦冰,等.嵌段共聚物PEO-b-PS薄膜的微相分离形貌[J].材料科学与工艺,2012,20(4):99-103.ZHANG Weiwei,XU Zhiguang,ZHU Mengbing,et al.Microphase separation morphologies of PEO-b-PSthin films [J].Materials Science and Technology,2012,20(4):99-103.

[2]徐斌,王敏杰,卢玉斌,等.抽真空对微型塑件成型质量影响[J].材料科学与工艺,2011,19(4):20-23.XU Bin,WANG Minjie,LU Yubin,et al.Impact of vacuum on the quality of micro injection parts[J].Materials Science and Technology,2011,19(4):20-23.

[3]REK Vesna,VRANJES Nina,SLOUF Miroslav,et al.Morphology and properties of sebs block copolymer compatibilized PS/HDPE blends [J].Journal of Elastomers and Plastics,2008,40(3):237-251.

[4]LINDSEY C R,PAUL D R,BARLOW J W.Mechanical properties of HDPE-PS-SEBS blends[J].Journal of Applied Polymer Science,1981,26(1):1-8.

[5]TJONG S C,XU S A.Impact and tensile properties of SEBS copolymercompatibilized PS/HDPE blends[J].Journal of Applied Polymer Science,1998,68(7):1099-1108.

[6]JELCIC Zelimir,VRANJES Nina,REK Vesna.Longlends of PS/HDPE/SEBS opolymer[J].Macromolecular Symposia,2010,290(1):1-14.

[7]RAMIREZ-ARREOLA D,ROBLEDO-ORTIZ J,MOSCOSO F,et al.Fiber-particle morphological transition and its effect on impact strength of PS/HDPE blends[J].Polymer Engineering and Science,2008,48(8):1600-1607.

[8]QU J P.Study on the pulsating extrusion characteristics of polymer melt through round-sectioned die [J].Polymer-Plastics Technology and Engineering,2002,41(1):115-132.

[9]RAUWENDAAL C,OSSWALD T,GRAMANN P,et al. design of dispersive mixing devices [J].International Polymer Processing,1999,14(1):28-34.

[10]RAUWENDAAL C,OSSWALD T,GRAMANN P.New dispersive mixer for single screw extruder[J].56th SPE ANTEC,Atlanta,GA,1998:277-283.

[11]GONZALEZ-NUNEZ R,FAVIS B D,CAFWEAU P J.Factors influencing the formation of elongated morphologies in immiscible polymer blends during melt processing [J].Polymer Engineering and Science,1993,33(13):851-859.

[12]QU Jinping,LIU Liming,TAN Bin,et al.Effect of dynamical converging channels on fiber organization and damage during vane extrusion of sisal fiberreinforced polypropylene composites[J]. Polymer Composites,2012,33(2):185-191.

[13]QU J P,YANG Z T,YIN X C,et al.Characteristics study of polymer melt conveying capacity in vane plasticization extruder[J].Polymer Engineering and Science,2009,48(2):1269-1274.

[14]QU Jinping,ZHANG Guizhen,CHEN Huizhuo,et al.Solid conveying in vane extruder for polymer processing:effects on pressure establishment[J].Polymer Engineering and Science,2012,52(10):2147-2156.

[15]QU Jinping,CHEN Huizhuo,LIU Shurong,et al.Morphology study of immiscible polymer blends in a vane extruder [J]. Journal of Applied Polymer Science,2013,128(6):3576-3578.