金属材料在铝液中腐蚀行为的研究

罗洪峰,吴 晶,陈维平

(1.华南理工大学机械与汽车工程学院,广州 510640;2.海南大学机电工程学院,海口 570228)

铝液腐蚀性极强,能与绝大多数金属发生反应,在熔炼、成形(铸造)及热浸镀铝生产中造成直接接触材料的腐蚀,大大降低其使用寿命.此外,材料在铝液中的溶解可能会造成铝液的污染,使铝及其合金的产品性能下降,甚至报废[1-5].铝液腐蚀环境下选择合适的材料,可以有效缓解铝液污染、熔铝容器腐蚀穿孔以及铝成型模具粘铝等一系列腐蚀问题.解决这些问题,对于提高生产质量和效率、提高容器和模具的使用寿命、减少成本、提高经济效益,均具有现实的意义.

研究人员对不同金属材料在铝液中的腐蚀行为做了大量研究[6-12],然而,由于实验方法、实验条件的不同,研究结果不具有可对比性,铝液腐蚀条件下材料的选用依然具有较大的盲目性和随意性,甚至采用了不恰当的材料.

因此,本文对不同金属材料在同一实验条件下进行静态铝液腐蚀试验,采用超景深电子显微镜观察试样的腐蚀形貌,分析比较它们的腐蚀行为及腐蚀速率,以期为铝液腐蚀条件下材料的选用提供参考.

1 试验

试验中所用铝液腐蚀介质的原材料为商业铝合金 1050A,其化学成分(质量分数/%)为:Si,<0.11;Mn,<0.01;Fe,<0.16;Ti,<0.05;Mg,<0.01;Zn,<0.02;余量为铝.实际工业生产中,灰铸铁、球墨铸铁常被用作熔铝坩埚材料[12],不锈钢常被用作铝合金铸造直流电磁泵电极材料[6],热作模具钢被用作压铸模材料[7],难熔金属被用作压铸压头材料[8],因此,试验材料选择为 QT350、HT300、H13、Cr13、Ta、Mo,材料采用线切割加工成Φ10 mm×30 mm试样,各材料名称及化学成分见表1、表2.

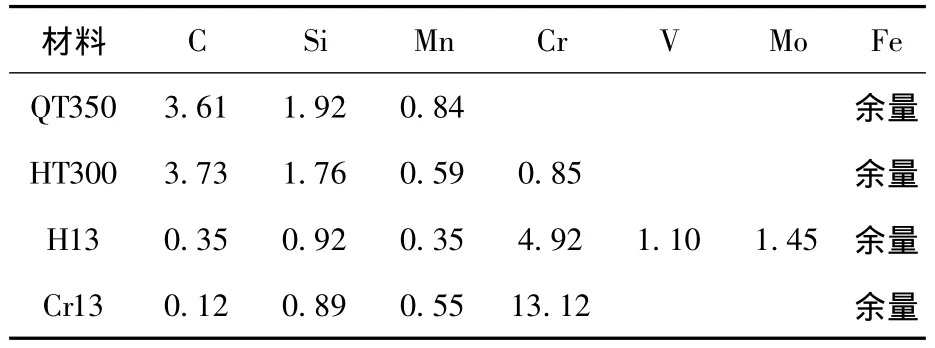

表1 金属材料化学成分(质量分数/%)

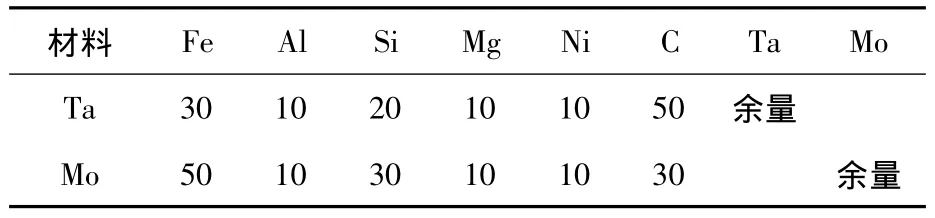

表2 Ta、Mo的主要化学成分(质量分数/10-6)

试验采用静态铝液浸没法.取4个石墨粘土坩埚放置于SG2-7.5-12A井式电阻炉,每个坩埚内放置350 g铝,熔化完全并达到750℃后,将4个平行试样分别放入坩埚,进行24 h腐蚀试验.试验终了,取出试样并水冷.将一试样保留表面粘附的铝,线切割后镶样,随后用SiC砂纸打磨至2000目后抛光并用试剂腐蚀,采用扫描电镜观察截面组织形貌,利用扫描电镜附带能量色散谱仪分析中间层成分,并结合二元相图确定中间层的相组成.将另3个平行试样放入质量分数10%的NaOH溶液中去除表面粘附的铝后,利用机械方法去除表面生成物,该组试样试验前后均采用电子分析天平称重(精确到0.1 mg),并用超景深电子显微镜观察试样的腐蚀形貌.

2 结果与分析

2.1 腐蚀产物

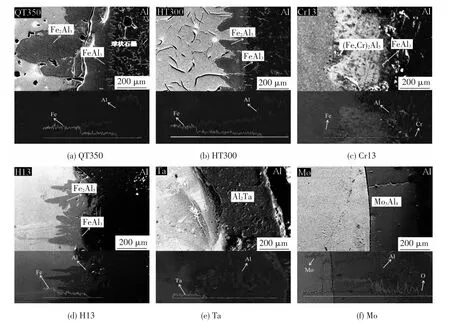

经750℃×24 h静态铝液浸没试验后,金属材料与铝液界面处均形成金属间化合物层,如图1所示.QT350、HT300、Cr13及 H13的线扫描结果表明:铁、铝元素发生了明显的扩散;扩散所形成的金属间化合物层与铁基材料交界面呈波浪起伏状,顶端有规则的“舌状”伸入到金属内部中.金属间化合物层由两层组成,EDS分析表明,靠近铁基材料一侧的粗大舌状为Fe2Al5,靠近铝一侧为FeAl3.

图1 金属材料与铝液界面处金属间化合物层扫描电镜及线扫描图

金属间化合物层的形成可以解释为[13]:试验条件下,当铁基材料与铝液接触时,会在界面处发生互扩散,导致铁基材料与铝液中均产生一个扩散层.随着扩散的继续进行,生成含铁量最少的内生成相FeAl3,这是因为FeAl3在全部铁铝化合物中生成热仅次于Fe2Al5,并且容易满足相变所需的结构和成分条件,如图2(b)所示.FeAl3生成后,铁原子和铝原子的互扩散在穿过FeAl3的条件下进行,此时,扩散使得扩散层的相组成发生变化,FeAl3开始部分地转变为Fe2Al5,由于铝原子沿Fe2Al5的C轴扩散最快,故使得Fe2Al5具有平行条状这种明显的结构,呈粗大舌状组织,如图2(c)所示.在FeAl3转变Fe2Al5过程中,因为两相组织结构不相同,存在组织转变应力;在组织转变应力的作用下,Fe2Al5会部分地剥落和溶解,暴露出新鲜的基体,如图2(d)所示.新的铁基体和铝液再接触又重新形成FeAl3,如图2(e)所示,原来没有溶断的Fe2Al5会继续长大,最终会断裂而溶于铝液中,同时,此前生成的FeAl3又逐渐转变为Fe2Al5,如图2(f)所示.QT350凝固铝层中可观察到被孤立的球状石墨,如图1(a)所示,这是由于在金属间化合物层的形成、断裂、溶解的过程中,铁基材料与铝液的交界面不断向铁基材料一侧推移,造成铁基材料中某些不与铝液反应相如石墨进入铝液中.Cr13中铬元素的含量较高,EDS分析表明,在金属间化合物的形成过程中,铬原子取代部分铁原子而形成(Fe,Cr)2Al5型化合物.

图2 铁基合金铝液腐蚀示意图[13]

Ta、Mo的线扫描结果表明,难熔金属元素与铝元素之间同样发生了明显的扩散,其中Mo的抗氧化性差,试验后从铝液中取出与空气接触便发生了氧化行为.从二元相图[14]上得知,试验温度下Ta、Mo与铝液可能形成多种金属间化合物层,但EDS分析表明,在铝液中腐蚀后,Ta与铝之间形成Al2Ta金属间化合物,Mo与铝之间形成Mo3Al8金属间化合物,均为单一致密金属间化合物层.与 QT350、HT300、Cr13 及 H13 不同,Ta、Mo与金属间化合物层的交界面较为平直.

因此,金属间化合物层的具体形成机制为:当金属材料与铝液接触时,首先发生的是浸润现象,然后在界面处发生互扩散,导致金属基与铝液中分别形成扩散层.随铝中金属含量的上升及金属基表面铝液的不断渗入,在铝液扩散层与金属基扩散层分别生成金属间化合物.由于金属间化合物与金属之间的组织结构不同,存在组织转变应力,在组织转变应力作用下,金属表面的金属间化合物会部分地剥落和溶解,从而暴露出新鲜的金属,并与铝液再接触重新形成金属间化合物,如此腐蚀进行下去.

2.2 腐蚀速率

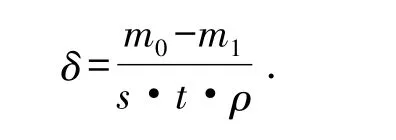

为了避免研究材料密度不同对实验结果造成的影响,采用单位时间平均腐蚀深度表征材料在铝液中的腐蚀速率,可表示为

式中:δ为平均腐蚀深度;m0为腐蚀前质量;m1为腐蚀后质量;s为腐蚀面积;t为腐蚀时间;ρ为材料密度.

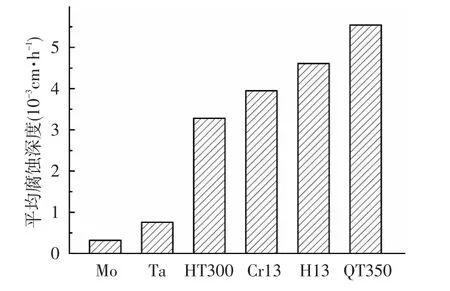

经750℃×24 h静态铝液浸没试验后,金属材料平均腐蚀深度由高到低依次为:QT350、H13、Cr13、HT300、Ta、Mo,如图3 所示.

图3 金属材料平均腐蚀深度(750℃×24 h静态铝液浸没试验)

QT350的平均腐蚀深度为最大,其原因在于:当碳以石墨形式存在时,不与铝液发生反应,所以不被铝液浸蚀,具有阻隔铝液腐蚀金属的作用;然而石墨对铝液腐蚀金属基体的阻隔作用与其形态有密切关系,孤立存在的球状石墨对铝液的有效阻截面积较小,因而对铝液腐蚀无法起到很好的屏障作用.而HT300中石墨形态为片状,其有效阻截面大于呈离散状态的球状石墨,对铝液的阻隔防护作用亦比球墨大,故具有更好的耐铝液腐蚀性能.与H13相比,铬元素含量较高的Cr13的耐铝液腐蚀性能略好.基体中添加铬,能加强铁、铝的交互扩散作用,促进金属间化合物层的生长,形成较厚的金属间化合物层,从而有效地抑制元素之间的扩散,使材料在铝液中的腐蚀速率下降[15].但铬元素的含量较高对铁基材料耐铝液腐蚀性能的改善并无显著作用,其机理有待进一步研究.难熔金属Ta、Mo则均具有优异的耐铝液腐蚀性能,其中尤以金属钼在铝液中的平均腐蚀深度最小.

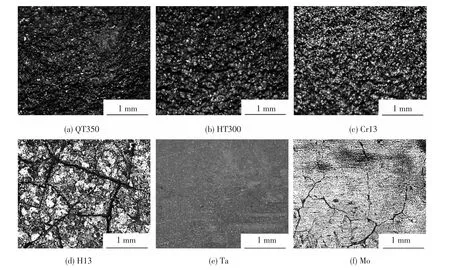

金属材料的宏观腐蚀形貌可以直观反映其不同区域在铝液中腐蚀深度的大小,金属材料在铝液中为均匀腐蚀时可避免局部因腐蚀深度过大导致“穿孔”而提前失效.经750℃×24 h静态铝液浸没试验后,金属材料的宏观腐蚀形貌如图4所示.QT350、HT300、Cr13及H13表面形成了大量点状蚀坑表明,除了腐蚀过程中金属间化合物剥落、溶解及材料中不与铝液反应部分如石墨外,QT350、HT300、Cr13及H13与铝液接触表面各处的腐蚀深度并不相同,其原因在于:1)材料QT350、HT300、Cr13及H13中存在多种化学成分不同的相,化学成分的不同导致与铝液接触后的扩散速度及反应速度存在差异;2)QT350、HT300、Cr13及H13中晶界处的熔点低于晶粒,且存在空位、位错等缺陷及杂质元素的偏聚,从而成为铝液快速扩散的通道.因此,对于 QT350、HT300、Cr13及H13,其在铝液中的腐蚀为非均匀腐蚀.难熔金属Ta、Mo表面区域则比较平整,这表明Ta、Mo在铝液中各处的腐蚀深度接近,为均匀腐蚀,这与Ta、Mo由粉末冶金方法制备而成有关,粉末冶金技术可以最大限度地减少合金成分偏聚,消除粗大、不均匀的铸造组织,获得细小晶粒的均匀组织.

图4 金属材料腐蚀形貌

H13及Mo的表面存在网状形貌,但形成机理不同,对于H13,多种合金元素的加入使得金属间化合物层与铁基体之间的结合较好,不容易从铁基体中剥落,金属间化合物层覆盖在整个铁基体上,当试样从铝液中取出并水冷时,由于金属间化合物与铁基体热膨胀系数的不同,温度下降导致应力出现而开裂,从而形成网状形貌;对于Mo,表面网状形貌的出现是因为抗氧化性差,试样从铝液中取出时因与空气接触从而在表面缺陷处如孔隙和晶界被氧化而形成.

从研究结果来看,QT350耐铝液腐蚀性能很差,尽管其具有抗热疲劳性、抗氧化性较好的优点,但不适合用在铝液腐蚀工况;H13耐铝液腐蚀性能亦很差,仅略好于QT350,但其具有优良的热稳定性、高温强度、耐磨性、抗热疲劳性、抗氧化性,综合性能较好,因此常用作铝合金压铸模和挤压模.Cr13抗氧化性好,但耐铝液腐蚀性能较差,Cr元素的加入对其耐铝液腐蚀性能的提升并无显著作用,且使其价格增加,故不推荐在铝液腐蚀工况下使用.HT300的耐铝液腐蚀性能一般,原则上也不适合于铝液腐蚀工况,但其具有价格低廉、易于成型以及可回收再利用的特点,因此常被用作熔铝坩埚.Ta、Mo价格昂贵、难以成形且抗氧化性差,但其具有优异的耐铝液腐蚀性能,用作热浸镀铝沉没辊,可延长使用寿命,减少部件更换次数,提高生产效率.此外,为避免金属材料在铝液中局部因腐蚀速率过快导致“穿孔”而提前失效,应尽可能使其成分均匀、细化晶粒并减少缺陷与有害杂质元素含量.

3 结论

1)750℃×24 h静态铝液浸没试验条件下,QT350、HT300、H13、Cr13、Ta、Mo 均与铝液发生反应生成金属间化合物层.其中QT350、HT300、H13、Cr13形成Fe2Al5与FeAl3型金属间化合物,Ta形成Al2Ta金属间化合物,Mo形成Mo3Al8金属间化合物.

2)所选金属材料在铝液中的体积腐蚀速率由高到低依次为:QT350、H13、Cr13、HT300、Ta、Mo,铸铁的耐铝液腐蚀性能与石墨形态有关,片状石墨对铝液的阻隔防护作用比球状石墨大;钢中Cr元素的加入对其耐铝液腐蚀性能的提升并无显著作用;难熔金属Ta、Mo具有优异的耐铝液腐蚀性能.

3)QT350、HT300、H13、Cr13 表面形成大量点状蚀坑,其在铝液中的腐蚀为非均匀腐蚀.Ta、Mo表面区域则比较平整,其在铝液中的腐蚀为均匀腐蚀.

4)QT350、Cr13耐铝液腐蚀性能很差,不适合用在铝液腐蚀工况;H13耐铝液腐蚀性能亦很差,但其综合性能较好,可用作铝合金压铸模和挤压模.HT300的耐铝液腐蚀性能一般,但其价格低廉、易于成型及回收再利用,可用作熔铝坩埚.Ta、Mo具有优异的耐铝液腐蚀性能,可用作热浸镀铝沉没辊.

[1]李亚江,GERASIMOV S A,王娟,等.Ti/Al异种材料真空扩散焊及界面结构研究[J].材料科学与工艺,2007,15(2):206-210.LI Yajiang,GERASIMOV S A,WANG Juan,et al.A study of vacuum diffusion bonding and interface structure of Ti/Al dissimilar materials[J].Materials Science and Technology,2007,15(2):206-210.

[2]余岩,谢海东.不锈钢在熔融铝液中的高温腐蚀[J]. 腐蚀与防护,2012,33(3):216-217.YU Yan,XIE Haidong.Corrosion of stainless steels in melting aluminum alloy[J].Corrosion and Protection,2012,33(3):216-217.

[3]NAZARI K A,SHABESTARI S G.Effect of micro alloying elements on the interfacial reactions between molten aluminum alloy and tool steel[J].Journal of Alloys and Compounds,2009,478(1/2):523-530.

[4]程晓敏,谭永刚,吴兴文.Cr20Ni80合金在液态Al-Si合金及Al-Si-Cu-Mg-Zn合金中界面腐蚀研究[J]. 材料热处理学报,2010,31(11):134-138.CHENG Xiaomin,TAN Yonggang,WU Xingwen.Research on corrosion mechanism of Cr20Ni80 alloy in liquid Al-Si and Al-Si-Cu-Mg-Zn alloys[J].Transactions of Materials and Heat Treatment,2010,31(11):134-138.

[5]孙向雷.热电偶保护套管耐铝液腐蚀性研究[D].太原:太原理工大学,2012.

[6]HOU Hua,YANG Ruifeng.Study on stainless steel electrode based on dynamic aluminum liquid corrosion mechanism[J].Journal of Environmental Sciences Supplement,2009,21(Sup 1):S170-S173.

[7]吴晓春,邬天荣,杨浩鹏,等.H13钢低温等离子体渗硼层的热熔损性能[J].材料热处理学报,2011,32(1):97-102.WU Xiaochun,WU Tianrong,YANG Haopeng,et al.Melting-loss resistance of H13 steel with low temperature plasma boride layer in liquid aluminium[J].Transactions of Materials and Heat Treatment,2011,32(1):97-102.

[8]ZHU Yulong,SCHWAM D,WALLACE J F,et al.Evaluation of soldering,washout and thermal fatigue resistance of advanced metal materials for aluminum die-casting dies[J]. Materials Science and Engineering A,2004,379(1/2):420-431.

[9]冼悼斌.太阳能相变储能合金容器材料的选择及性能研究[D].广州:广东工业大学,2011.

[10]ZAKHARIEV Z,MARINOV M,PENYASHKI T,et al.Simultaneous powdery boronaluminizing of steel stable in aluminum melts[J].Journal of Alloys and Compounds,2008,459(1/2):501-503.

[11]陈维平,付志强,方思聪,等. Al0.5FeNiCr和Al0.5FeNiCrCoTi0.5合金高温铝液熔蚀行为[J].中国科技论文,2013,8(2):166-168.CHEN Weiping,FU Zhiqiang,FANG Sicong,et al.Corosion behaviors of Al0.5FeNiCr and Al0.5FeNiCrCoTi0.5alloys in molten aluminum[J].China science paper,2013,8(2):166-168.

[12]娄本浊.从耐腐蚀性能看高温熔铝坩埚的选材[J]. 材料保护,2009,42(3):71-72.LOU benzhuo.Selection of materials of cast Iron crucible for high-temperature aluminum melting with respectto corrosion resistance[J]. Materials Protection,2009,42(3):71-72.

[13]BALLOY D,TISSIER J C,GIORGI M L,et al.Corrosion mechanisms of steel and cast iron by molten aluminum[J].Metallurgical and Materials Transactions A,2010,41(9):2366-2376.

[14]长崎诚三,平林真.二元合金状态图集[M].刘安生译.北京:冶金工业出版社,2004.

[15]王晓亮.含Cr钢在Al液中腐蚀行为研究[J].热加工工艺,2011,40(8):38-40.WANG Xiaoliang.Study on corrosion behavior of chromium-containing steel in aluminum liquid[J].Hot Working Technology,2011,40(8):38-40.