0Cr13Ni5Mo不锈钢电火花强化表面耐腐蚀性能研究

王景贺,王洪祥,余兵涛

(哈尔滨工业大学机电工程学院,哈尔滨 150001)

水轮机过流部件(叶片及转轮等)在高温和潮湿的条件下工作,在运行一段时间后往往会受到不同程度的损伤,零件表面将遭受磨损、泥沙冲蚀以及空蚀的破坏,而经过强化的叶片仍然大都保持完整无损[1-3].据统计,未经表面强化的叶片运行一年左右即发现进气边有水蚀现象,运行6年半后有的叶片尖端已经被冲蚀,极大地影响了水轮机的正常运行.因此,对水轮机过流部件关键部位进行特殊的强化处理势在必行[4-6].表面电火花强化技术可以改变工件材料表面的物理和化学性能,使其既可耐高温,又具有耐磨性、耐水冲蚀性.该技术现已广泛应用于汽轮机叶片、水轮机叶片及机械零件的表面强化和磨损部位的修补,以提高其表面硬度、耐磨性和耐蚀性,使零件的使用寿命提高数倍[7-9].本文针对我国含沙河流多,水轮机过流部件磨蚀严重这一问题,以水轮机叶片用0Cr13Ni5Mo不锈钢材料作为研究对象,对0Cr13Ni5Mo不锈钢电火花表面强化层的形成规律以及耐腐蚀性能进行深入研究,使高效的电火花强化技术能够应用于生产实际,增加水轮机零部件的抗蚀能力和使用寿命.

1 实验

实验基材选用0Cr13Ni5Mo不锈钢,在强化处理前用丙酮清洗经磨削加工的表面.在高纯氩气保护下,选用YG8(成分WC-8Co)电极材料在自行研制的电火花表面强化机上对试件进行表面强化处理,然后,对强化后试件截面进行磨制和抛光,制备金相试样,再用3%的硝酸酒精溶液进行化学腐蚀,观察金相组织.用EDAX能谱分析系统对强化层的元素进行分析,用D/max-rB型X射线衍射仪对强化层进行物相分析.

电化学测试采用PS-168型恒电位仪,三电极体系的参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,试样为研究电极.腐蚀介质为3.5%的NaCl溶液和0.5 mol/L的 H2SO4溶液.NaCl溶液中电位扫描范围为-1 000~1 000 mV,H2SO4溶液中扫描范围为-1 000~1 200 mV,扫描速度 5 mV/s.交流阻抗测量参数为幅值10 mV,频率范围0.1~100 kHz.实验前首先把试样用防腐蚀胶带封出1.0 cm2的裸面,待开路电位稳定后进行极化曲线和交流阻抗的测量.

2 强化层的组织特征和元素分布

强化层金相组织如图1所示,可以看出试件截面的金相组织可以分为3层,其中最表层为白亮层,白亮层的下方为热影响区和工件基体.白亮层组织为细晶组织,相对较光滑、致密,基本不会被腐蚀液腐蚀,在光学显微镜下呈白亮色,该层对强化层的各项性能起决定性作用.在扫描电子显微镜下对强化层的截面进行观察,发现强化层内存在一定数量的微孔洞和裂纹,强化层的形成过程中产生的残余应力导致裂纹产生,强化层截面SEM照片如图2所示.

图1 强化层截面金相组织照片

图2 强化层截面SEM照片

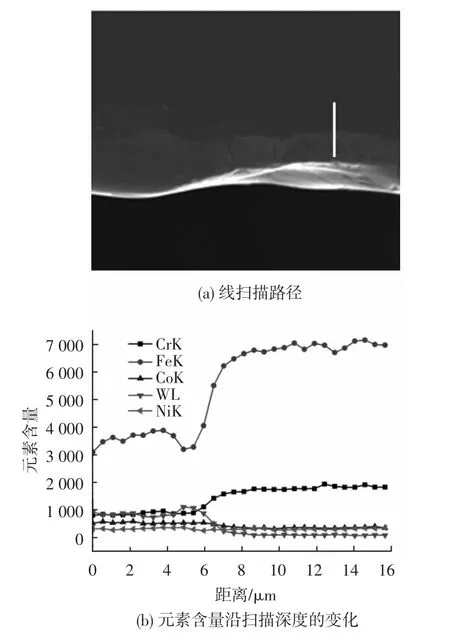

强化区域能谱线扫描照片及分析结果如图3所示.由图3可见,强化层内含有的主要元素呈梯度分布,沿深度方向存在着一个明显的过渡区间,在过渡区间内元素含量发生较大变化,该区间为热影响区.在白亮层内来自电极材料的W、Co元素的含量高于热影响区和工件基体,而来自基体材料的Fe、Cr元素的含量低于热影响区和工件基体.整体来看电极材料元素含量沿深度方向梯度降低,基体材料元素含量梯度升高,这是由于在形成强化点的过程中熔化微区保持液态或气态的时间很短,电极材料和基体材料元素的扩散并不充分造成的.从图3还可以看出,Ni元素沿深度方向分布较为均衡,这可能是由于各种元素在扩散过程中相互作用,导致Ni元素扩散性能最强引起的.

图3 强化区域能谱线扫描照片及分析结果

3 强化层的相结构分析

未强化试件和强化后试件X射线衍射谱图如图4所示.可见未强化试件0Cr13Ni5Mo钢基体相结构简单,主要存在Fe相和(Fe,Cr)共熔体相,对于强化后的试件,强化层中主要存在Co3W3C相、W2C 相、Fe7C3相和(Fe,Cr)共熔体相,而没有YG8电极中大量存在的WC相,这是扩散过程中电极材料和基体材料重新合金化的结果[10].Co3W3C、W2C相主要来自于电极材料中的W、C和Co元素的重新合金化,(Fe,Cr)共熔体来自于基体,Fe7C3是电极材料与基体材料发生复杂的冶金反应生成,冶金反应过程如下:Fe→[Fe];WC→[W]+[C];3[C]+7[Fe]→Fe7C3[11].

综上可见,强化层与基体之间为冶金结合,在冶金反应过程中产生了新相,使工件表层物相成分发生了较大变化,这些新相大多具有很高的硬度,成为强化层中的重要的强化相,将显著提高强化层表面的力学性能及物理和化学性能.

图4 试件X射线衍射谱图

4 强化层的耐腐蚀性能分析

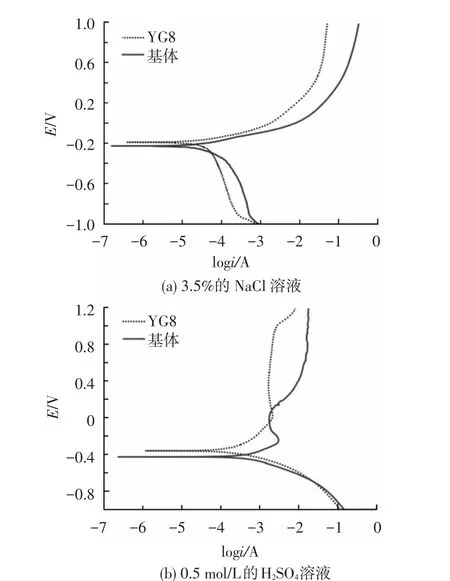

YG8电极强化层和0Cr13Ni5Mo钢基材在3.5%的NaCl溶液和0.5 mol/L H2SO4溶液中的极化曲线如图5所示.由图5可见,在两种腐蚀溶液中,两条腐蚀曲线极化过程大致相同,在NaCl溶液中都没有出现明显的钝化平台,这与Cl-点蚀性能强有关.在H2SO4溶液中阳极极化曲线存在过渡钝化区、稳定钝化区和过钝化区[12-14].强化后试件,自腐蚀电位 Ecoor提高,自腐蚀电流密度icoor较基体均大幅减小,极化曲线较基体左移,在相同电位下,腐蚀电流密度更小,耐蚀性能提高.在0.5 mol/L H2SO4溶液中,强化层较基材致钝电流密度ipp和维钝电流密度ip都有所减小,稳定钝化区宽度lp大幅度增加,生成钝化膜更稳定.

图5 基体和强化层在不同溶液中的极化曲线

为考察电火花强化层的腐蚀过程,对强化后试件进行浸泡实验,对浸泡不同时间的试件进行交流阻抗测试,采用Zsimp Win3.10软件对所测阻抗数据进行拟合.YG8电极强化层在3.5%Nacl溶液中交流阻抗谱图随浸泡时间的变化如图6所示.从阻抗Nyquist图可以看出,浸泡一开始所测的谱图即呈现两个容抗弧,表明存在两个电极反应,高频容抗弧较小,低频容抗弧很大.说明腐蚀溶液在浸泡开始很容易渗透到强化层与基体金属的结合面处,并在界面区产生腐蚀反应.这是由于强化层内存在微孔,且强化层较薄,腐蚀介质溶液比较容易的通过微孔渗透到强化层与基体的结合面处引起微观的局部腐蚀,强化层通过自身的腐蚀来对基体进行保护.

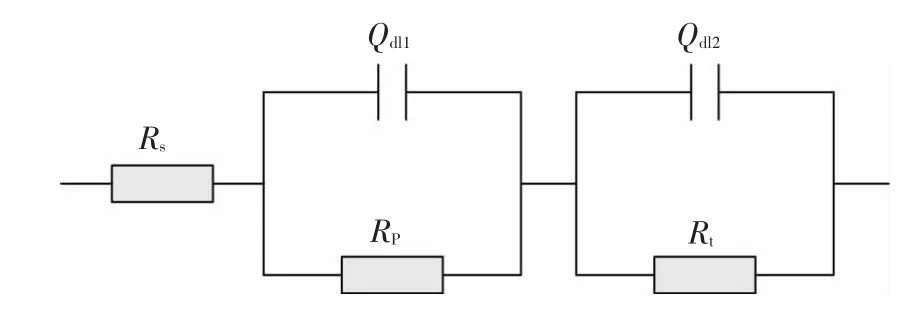

阻抗等效电路如图7所示[15],分析发现,该电路可以对所测阻抗谱数据进行很好地拟合.等效电路中Rs物理意义为溶液电阻,RP表示强化层表面微孔电阻,Qdl1表示强化层电容,由于强化层表面比较粗糙,考虑到其弥散性大,采用常相角原件代替.Rt代表腐蚀反应的电荷转移电阻,Qdl2为强化层/金属界面双电层常相位角元件.

图6 强化层试样在3.5%Nacl溶液中的交流阻抗Nyquis图和模值bode图

图7 阻抗等效电路图[15]

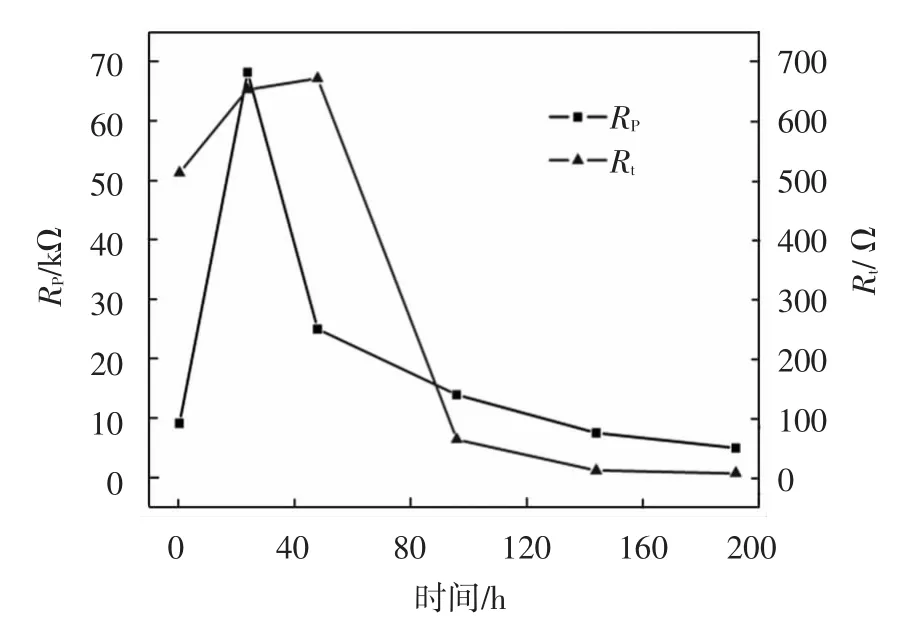

采用等效电路拟合的强化层表面微孔电阻RP和电荷转移电阻Rt的大小随时间的变化,得到的表面微孔电阻RP和电荷转移电阻Rt随浸泡时间变化曲线如图8所示,可以看到,两者都呈现出先增大后减小的趋势,这表明腐蚀过程受腐蚀反应生成腐蚀产物的控制.表面微孔电阻RP值的增大是由于随着强化层内腐蚀反应的进行,微溶性的腐蚀产物逐渐增多并在强化层表面聚集,形成了一层致密的腐蚀产物层,不仅使强化层的活性表面减小,也会堵塞强化层中的孔隙,阻碍腐蚀溶液向强化层内进一步渗透,从而造成RP值的增大.腐蚀产物的生成起到封闭和阻挡作用,在一定程度上对腐蚀的进一步发展起到了减缓作用.表面微孔电阻RP值大幅降低,这可能是由于腐蚀产物不稳定,微溶性的腐蚀产物随着浸泡时间的延长开始出现溶解和脱落,再加上氯离子的高渗透性,导致强化层内出现了贯穿型孔隙,RP值大幅度减小.

图8 表面微孔电阻RP和电荷转移电阻Rt随浸泡时间变化曲线

电荷转移电阻Rt的大小受腐蚀产物影响较大,表征了电化学反应进行的难易程度,随着点蚀密度和深度不断增大,同时腐蚀产物脱落,暴露出新的基体界面又可以作为新的腐蚀区域,使阳极活性溶解点增多,浸泡后期电荷转移电阻Rt的数值很小,腐蚀反应剧烈.

5 结论

1)通过对强化层元素成分和物相的分析可知,材料经过电火花表面处理后强化层主要是由高硬度的碳化物硬质相组成,强化层内所含元素沿深度方向梯度分布,由电极材料与基体材料相互熔渗和扩散生成,为冶金结合.

2)在腐蚀溶液中,电火花强化后的表面与基体相比,其自腐蚀电位增大,自腐蚀电流密度减小,试件腐蚀速度变慢,耐腐蚀性能明显提高.

3)采用等效电路对强化层的腐蚀过程进行了模拟,通过分析表面微孔电阻和电荷转移电阻的变化可以预测强化层结构与耐腐蚀性能的变化趋势.

[1]顾四行,杨天生,闵京声.水机磨蚀[M].北京:中国水利水电出版社,2008:3-14.GU Sixing,YANG Tiansheng,MIN Jingsheng.Abrasion of hydraulic machinery[M].China Water Power Press,2008:3-14.

[2]谭宏斌,刘道新.2Cr13不锈钢表面电火花强化及磨损和冲蚀行为研究[J].机械科学与技术,2007,26(5):662-667.TAN Hongbin,LIU Daoxin.Study of electrospark strengthening and erosion behavior of 2Cr13 stainless steel surface[J].Mechanical Science and Technology for Aerospace Engineering,2007,26(5):662-667.

[3]王者昌.水轮机抗空蚀磨损金属复层方法、材料和应用[J].焊接,2009(2):42-45.WANG Zhechang. Compound metallayer with cavitation erosion and abrasion resistance and its application in hydraulic turbine[J].Welding,2009(2):42-45.

[4]WANG H X,ZHANG XU,ZHANG W S,et al.Finite element numerical simulation of EDM surface strengthening in gas medium of stainless steel 1Cr13[J].Advanced Materials Research,2010,136:189-193

[5]王建升.电火花沉积工艺及沉积层性能的研究[J]. 表面技术,2005,34(1):27-30.WANG Jiansheng.Study on electro-spark deposition process and property of ESD coating[J].Surface Technology,2005,34(1):27-30.

[6]王钊,陈荐,何建军.电火花表面强化技术研究与发展概况[J].热处理技术与装备,2008,29(6):46-50.WANG Zhao,CHEN Jian,HE Jianjun.Research and developmentstatus of the electro spark surface strengthening technology [J]. Heat Treatment Technology and Equipment,2008,29(6):46-50.

[7]张平,马琳.便携式电火花沉积镍基合金工艺[J].焊接学报,2011,32(4):33-36.ZHANG Ping,MA Lin.Technique of nickel-based alloy coating produced by hand electric-spark depositing process[J].Transactions of the China Welding Institution,2011,32(4):33-36.

[8]WANG H X,ZHANG X.The formation laws and influencing factors of strengthening layer in EDM of staining steel 1Cr13[J].Materials Science Forum,2011,697-698:1-3.

[9]TANG Changbin,LIU Daoxin,WANG Zhan.Electrospark alloying using graphite electrode on titanium alloy surface for biomedical applications[J].Applied Surface Science,2011,257:6364-6371.

[10]LEVASHOV E A, VAKAEV PV.Nanoparticle dispersion-strengthened coatings and electrode materials for electrospark deposition[J].Thin Solid Films,2006,(515)1161-1165.

[11]ZAMULAEVA E I,LEVASHOV E A.Electrospark coatings deposited onto an Armco iron substrate with nano-and microstructured WC-Co electrodes:Deposition process,structure and properties[J].Surface and Coatings Technology,2008,(202):715-722.

[12]王洪祥,张旭.1Cr13不锈钢电火花表面强化层摩擦磨损性能研究[J].材料科学与工艺,2011,19(3):56-59.WANG Hongxiang,ZHANG Xu.The friction and wear properties of strengthening layer in EDM of stainless steel 1Cr13 [J].Materials Science and Technology,2011,19(3):56-59.

[13]TANG Siu Kei.The Process fundamentals and parameters of electro-spark deposition[D]. Waterloo,Ontario,Canada,2009.

[14]范林,李晓刚,杜翠微.X80管线钢钝化膜在各种高浓度NaHCO3溶液中的电化学行为[J].中国腐蚀与防护学报,2012,32(4):322-326.FAN Lin,LI Xiaogang,DU Cuiwei.Electrochemical behavior of passive films formed on X80 pipeline steel in various concentrated NaHCO3solutions[J].Journal of Chinese Society for Corrosion and Protection,2012,32(4):322-326.

[15]贺俊光,文九巴,李旭东.Al-Zn-Sn-Ga阳极腐蚀过程的电化学阻抗谱[J].中国有色金属学报,2012,22(1):187-193.HE Junguang,WEn Jiuba,LI Xudong.Electrochemical impedance spectra of Al-Zn-Sn-Ga anode during corrosion process[J].The Chinese Journal of Nonferrous Metals,2012,22(1):187-193.