微波烧结Mn-Zn铁氧体的微观结构演变特征

张家敏,易健宏,甘国友

(昆明理工大学材料科学与工程学院,昆明 650093)

锰锌铁氧体是现代电子工业及信息产业的重要材料.随着通讯技术、计算机技术的飞速发展,促使电子产品向小型化、高频化、轻量化和高性能方向发展,Mn-Zn铁氧体材料的发展也由追求单一性能向综合性能指标同时提高的高性能方向发展.高性能Mn-Zn铁氧体的基本要求是,材料的致密度高、气孔少,晶粒发育良好、晶界平直、完整,材料的组织均匀等特点[1].Mn-Zn铁氧体材料的成分和微观结构从根本上决定了材料的磁学性能,而对某一成分的铁氧体,制备技术特别是烧结技术对材料的组织结构有着重要的影响[2-3].Mn-Zn铁氧体的常规烧结过程复杂而难于控制,一方面因为在烧结中不但要完成材料的结晶和致密化,而且还要完成大量固相反应;另一方面,常规烧结的降温过程因为锰、铁元素易氧化变价,常使Mn-Zn铁氧体部分分解而影响材料性能.因此,为了保证Mn-Zn铁氧体的性能,其烧结通常是在氮气氛或真空中,在较高温度下保温较长时间来保证Mn-Zn铁氧体烧结过程完成,同时在降温过程要求保持一个动态的平衡氧分压以避免MnZnFe2O4的分解,或是烧结保温结束后采用急冷和烧结后续热处理调控材料的组织结构.

微波烧结技术是近年发展起来的一种比传统加热技术具有很多优势的新型、清洁技术[4-7].微波加热依靠电磁场辐射透入材料内部,发生介质损耗而使材料整体升温,加热速度快,各部分温差小,材料显微结构得到改善,使材料性能更加优异[8-9].微波烧结能耗低、效率高,比传统烧结节能80%左右,且清洁、安全、无污染[10],被誉为绿色、清洁的烧结技术.微波加热具有独特的优点,其在现代材料制备行业中将拥有广阔的应用空间.研究者对微波在各种材料领域的应用做了许多探索工作并取得了一定成果[11-15],但将微波烧结技术用于Mn-Zn铁氧体的加热与烧结的研究还处于起步阶段,国内外相关的研究报道较少.据资料显示,Praveena K等用微波水热法合成了颗粒尺寸为20~25 nm的Mn-Zn铁氧体粉末,并将这种粉末用微波烧结,结果表明,这种粉末在微波场具有较好的致密化特性[16].Tsakaloudi V的探索研究认为,微波烧结技术用于制备高导磁率锰锌铁氧体可能具有优势[17].国内的李俊等也对微波烧结Mn-Zn铁氧体软磁材料进行了初步的探索,认为微波烧结Mn-Zn铁氧体可缩短烧结周期,高效、省时、节能[18].

本文采用微波烧结制备了Mn-Zn铁氧体,研究了微波烧结Mn-Zn铁氧体样品的组织结构演变特征,并讨论了烧结温度对材料致密化的影响,该研究可为探求微波烧结Mn-Zn铁氧体材料的相关规律及微波技术在该材料领域的应用提供借鉴.

1 实验

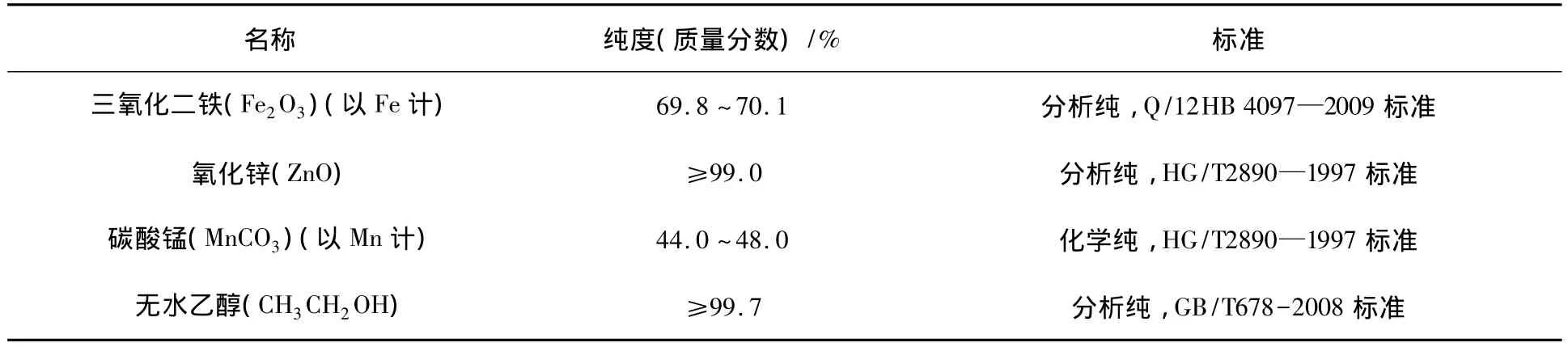

微波烧结实验采用的两种压坯分别为自制粉末和外购粉末压制.自制压坯以 Fe2O3、ZnO、MnCO3为基本原料,通过氧化物法制备.氧化物原料的技术指标见表1.通过计算,Fe2O3、ZnO、MnCO3的3种原料按质量分数分别为 63.32%,13.97%,22.71%(Mn0.51Zn0.44Fe2.05O4)配料.首先用精度为0.000 1 g的德国产天平精确称量原料粉末并置于玛瑙球磨罐中,在行星式球磨机上球磨(南京大学仪器厂,QM-1SP-2L).

表1 实验原料技术指标

实验所用球、料、液质量比为2 ∶1 ∶2,即球:60 g;料:30 g;液:60 g.球磨介质为无水乙醇与去离子水的混合物,质量比为1∶3.球磨时间选用10 h.球磨后物料放入上海申光仪器仪表有限公司生产的型号为202-6的电热恒温干燥箱中,在80℃的恒温下干燥24 h,而后取出物料,用玛瑙研钵研碎.研碎的物料放入刚玉坩埚并置于型号为6X2-5-12的马弗炉,在900℃于空气中预烧2 h,预烧物料随炉冷却.取出预烧粉料于玛瑙研钵中研碎过筛,其BET粒径测定为1.8 μm.将自制前驱体粉末模压成外径15.1 mm、厚度3.3~3.4 mm的圆片压坯备用;外购前驱体粉末压制成尺寸为外径25 mm、内径15 mm、厚度5 mm的圆环压坯和外径15.1 mm、厚度3.3~3.4 mm的圆片压坯两种.外购粉末的含量(质量分数)为51.39%Fe,11.64%Zn,11.75%Mn.

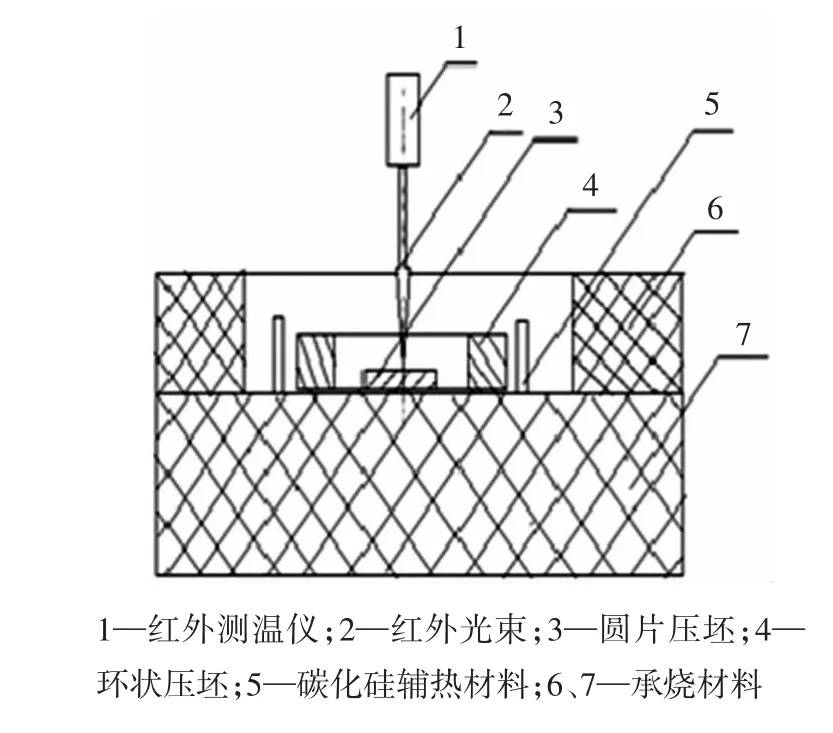

将压坯放置在氧化铝承烧板上(见图1),圆环样品(外购)中间套放圆片样品,压坯周围适当放置少量碳化硅片作为辅热材料.将其置于型号为MW-L0616V、额定功率为 6kW、频率为2.45 GHz、功率可调的微波加热炉内加热;当样品被加热到设置的最高温度即停止加热,之后样品随炉冷却到室温,取出样品.采用红外测温仪测量微波加热时样品温度,用排水法测量样品密度,用XRD和SEM对前驱体粉末和微波烧结样品微观结构、形貌进行分析与研究.

图1 微波加热样品放置示意图

2 结果与讨论

2.1 前驱体粉末的SEM及XRD结果分析

图2所示为实验原料及前驱体粉末的SEM分析结果.图2(a)、(b)为自制前驱体所用原料经过10 h球磨混合后粉末的SEM照片.由图2可以看出,混合粉末的粒度细微,SEM粒径约1~2 μm或更细,可以看出,SEM观察结果与BET方法分析测试的粒径基本吻合.粉末混合后,在900℃于空气中预烧2 h,SEM观察预烧后的粉末发现其聚集成大颗粒,如图2(c)所示,高倍下观察这些大颗粒又是由许多小颗粒聚集而成,如图2(d)所示.图2(e)为外购前驱体粉末的SEM形貌,可以看出,粉末为比较规则的球形颗粒,颗粒尺寸约为150 μm,将球形颗粒放大,同样发现其是由颗粒尺寸为几百纳米的小颗粒聚集而成,见图2(f).

前驱体是预烧结粉末,预烧结的主要目的是让各种氧化物粉末初步发生化学反应,以减小烧结时的收缩与形变.预烧温度的选择对烧结收缩率及形变的控制都有较大影响,有研究显示,该体系和成分的粉末采用900℃预烧较合适[6].因为在900℃预烧,将使Fe2O3、ZnO、MnCO3球磨混合粉末在一定程度上发生化学反应,并在一定程度结晶(如图2所示),粉末经过预烧结后由比较细微、松散的图2所示的(a)、(b)状态变为聚集的(c)、(d)状态.XRD分析结果表明,预烧结过程发生的化学反应主要是 ZnO和 Fe2O3反应合成ZnFe2O4以及MnCO3分解生成Mn3O4.

图2 粉末SEM形貌

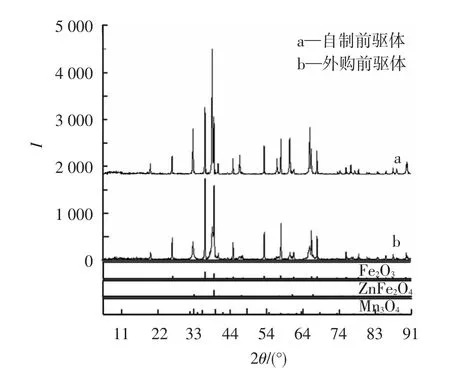

图3所示为实验前驱体粉末的XRD分析结果,其中图3中a曲线为自制混合粉末900℃预烧2 h的前驱体XRD分析结果,结果表明:900℃预烧样品的相为 ZnFe2O4、Fe2O3、Mn3O4,没有MnFe2O4,说明ZnO和Fe2O3反应生成了ZnFe2O4,同时 MnCO3已经分解成 Mn3O4,但MnFe2O4还没有反应生成,因为预烧结是在900℃下进行的,说明要合成MnFe2O4温度必须高于900℃.图3中b曲线是外购前驱体的XRD分析结果,可以看出,外购前驱体和自制前驱体有相同的相组成,由ZnFe2O4、Fe2O3、Mn3O4组成,只是从衍射强度上发现各相的含量略有不同.预烧过程粉末在一定程度发生了化学反应,预烧得到的前驱体压制后经过烧结便于烧结体尺寸和收缩率的控制,但同时又因预烧过程化学反应没有完全进行,粉末继续保持活性,有利于在烧结过程继续反应合成MnZnFe2O4,有利于烧结过程的进行.

图3 前驱体粉末样品在不同温度微波烧结的XRD结果

2.2 微波烧结Mn-Zn铁氧体样品的SEM及XRD结果分析

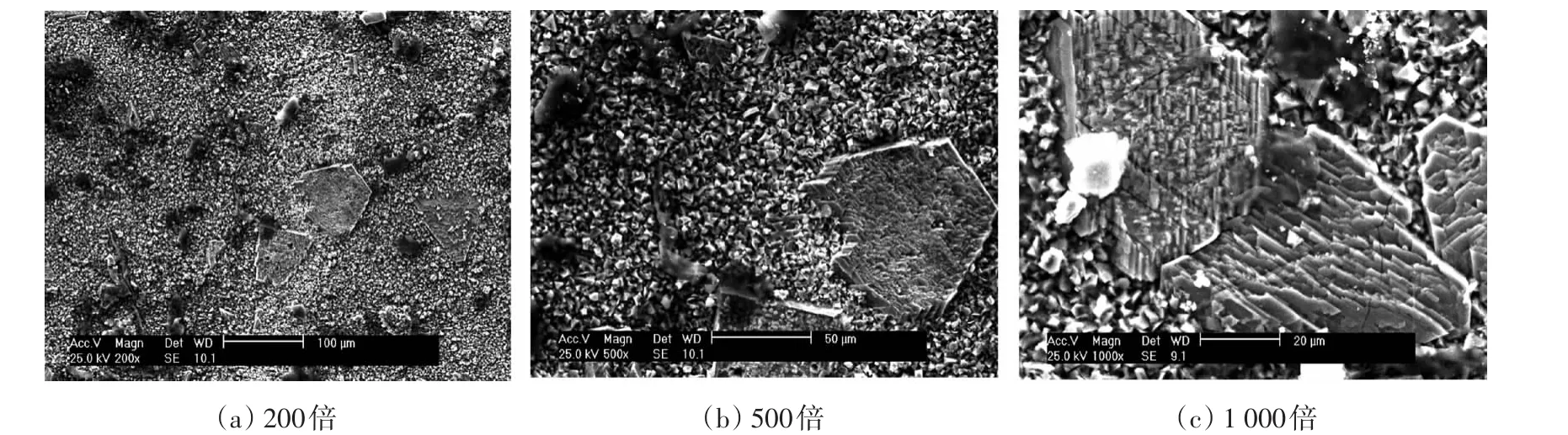

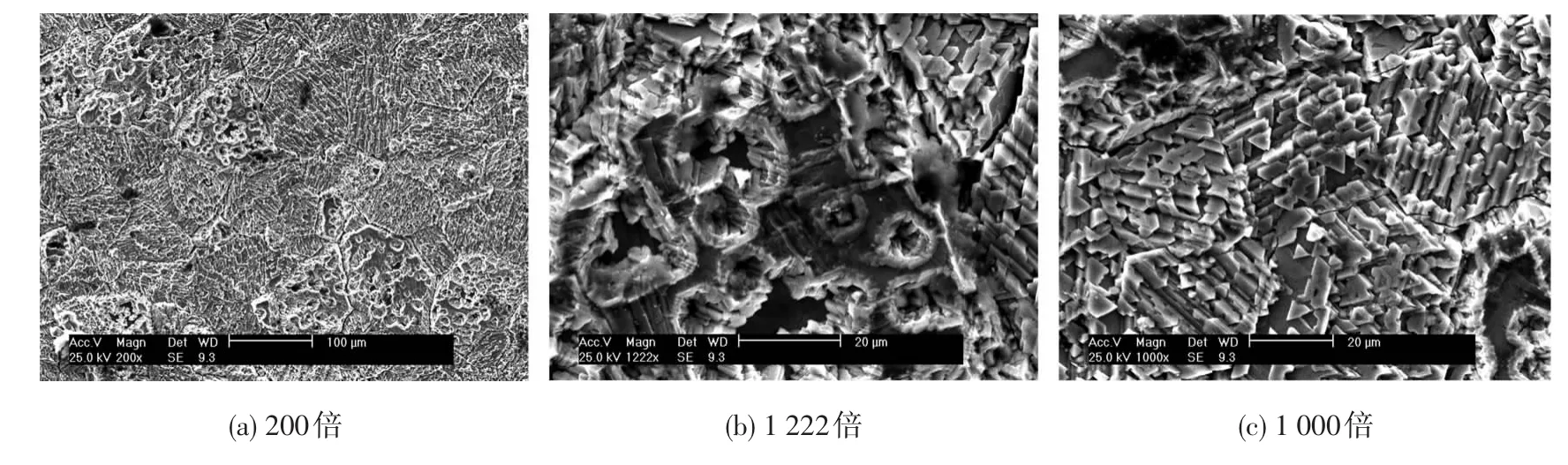

实验中,用SEM和XRD对1 200~1 400℃微波烧结样品的微观结构进行了分析与研究,结果如图4、图5、图6 所示.图4 中的(a)、(b)、(c)为自制前驱体在1 200℃微波烧结样品的SEM形貌,图 5中的(a)、(b)、(c)为自制前驱在1 300℃微波烧结样品的SEM形貌,图6中的(a)、(b)、(c)为自制前驱体1 400℃微波烧结样品的 SEM 形貌,(d)、(e)、(f)为外购前驱体在1 400℃微波烧结样品的SEM形貌.

图4 自制前驱体1 200℃烧结样品SEM形貌

图5 自制前驱体1 300℃烧结样品SEM形貌

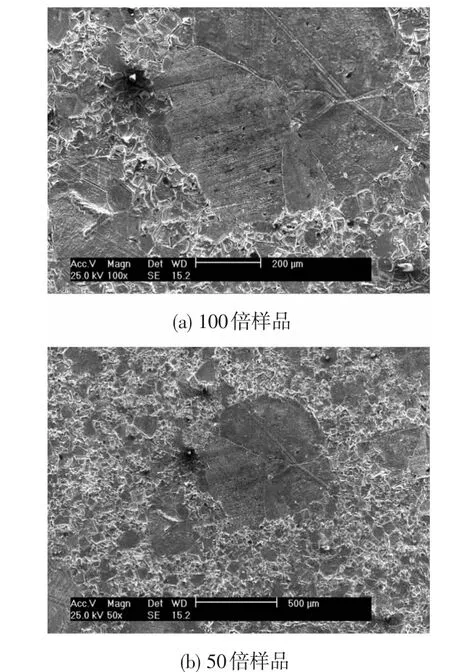

从图4可以看出,对于自制前驱体,当样品在1 200℃左右烧结时,样品中逐渐形成分散的、局部聚集的小区域,如图4(a)、(b)所示,将这些区域放大可以看出其是具有一定取向的小区域,在每个小区域内部取向一致,但在整个样品范围这些小区域具有不同取向,如图4(c)所示;当温度升高到1 300℃左右,这种局部聚集且具有一定取向的小区域布满整个样品,如图5(a)所示,将小区域放大可观察到两种形貌,如图5(b)、(c);当烧结温度继续升高到1 400℃,在样品中观察到了较好的结晶状态,可以清晰地看到晶粒,晶粒间的结合界面平直,见图6(a)、(b)、(c).将自制和外购两种前驱体微波烧结的样品进行比较,发现外购前驱体烧结得到的样品同样在1 400℃左右呈现出比较好的烧结组织,见图6(d)、(e)、(f).分析以上组织演变的原因,认为最初在1 200℃观察到的具有不同取向但微区内取向相同的聚集小区域,实际上发育成了在1 400℃观察到的晶粒.也就是说,当烧结温度从1 200℃升高到1 400℃,样品组织由最初局部聚集的小区域逐步转变为整个面均匀分布的小区域,最后小区域成长为晶粒,这个过程实际是颗粒聚集和再结晶的过程.通过分析与比较还发现,1 200℃烧结样品中形成的局部聚集区域结构的尺寸,与1 300℃的整个分布的小区域及1 400℃烧结得到的晶粒,在尺寸上比较接近,即最初的聚集区域的尺寸可能决定了最后晶粒的尺寸,样品在这个温度范围烧结组织微观尺寸变化不明显.进一步研究表明,在1 200、1 300℃下的烧结样品的结晶不完整,但在1 400℃左右结晶状况良好,也就是说在1 400℃左右烧结的材料才具有良好的组织.烧结实验中还观察到,当烧结温度高于1 400℃、约在1 450℃,样品温度急剧升高,大约在10 s内从1 450℃上升到了1 500℃,发生了“热失控”.用SEM观察“热失控”样品,看到粗大且不均匀的组织,如图7所示.若要避免因“热失控”导致的粗大而不均匀组织的出现,应该将烧结最高温度控制在1 400~1 450℃.

图6 1 400℃烧结样品SEM形貌

图7 烧结“热失控”样品SEM形貌

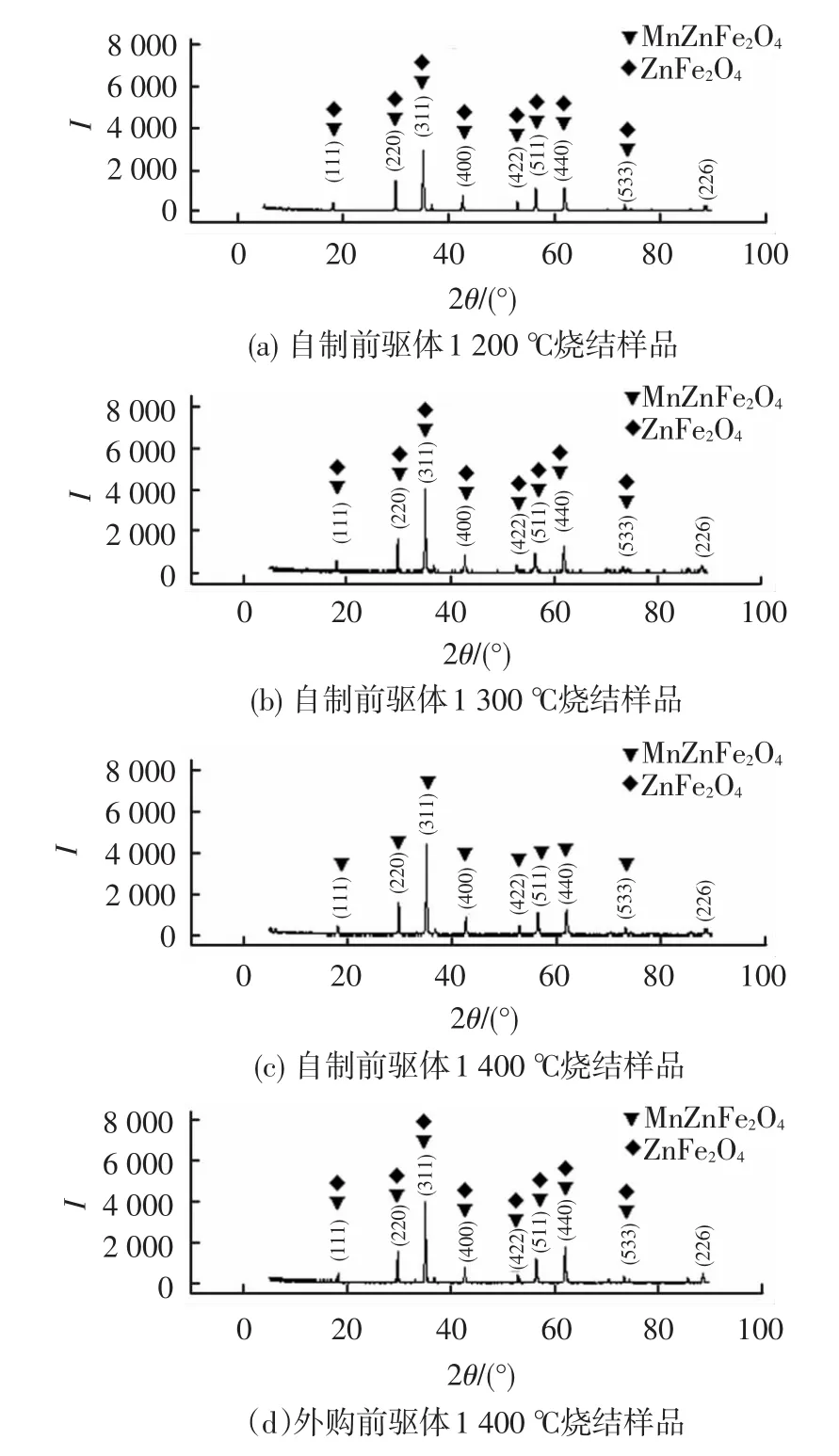

对微波烧结Mn-Zn铁氧体样品的相进行了分析,其 XRD结果见图8,其中,图8(a)、(b)、(c)为自制前驱体微波烧结样品的XRD分析结果,结果显示,在1 200、1 300、1 400℃样品的主体相均为具有尖晶石结构的MnZnFe2O4,同时伴随一定数量的ZnFe2O4及极少量(1% ~2%,衍射峰太弱,图中未标出)的Fe2O3或Fe3O4,主体相MnZnFe2O4的量随烧结温度升高逐渐增加,ZnFe2O4相逐渐减少且ZnFe2O4相在1 400℃消失.对比分析1 400℃外购前驱体烧结样品的XRD结果,发现在1 400℃样品中仍然含有少量的ZnFe2O4,结果如图8(d)所示.与2.1中前驱体的分析结果对比,900℃预烧结自制的前驱体和外购前驱体中都没有 MnFe2O4相生成,说明MnFe2O4相确实是在微波烧结过程反应生成,且MnFe2O4和预烧结过程反应合成的ZnFe2O4固溶生成了MnZnFe2O4,反应在1 400℃左右完成,与常规烧结相变过程基本吻合[16].

2.3 微波烧结Mn-Zn铁氧体的致密化分析

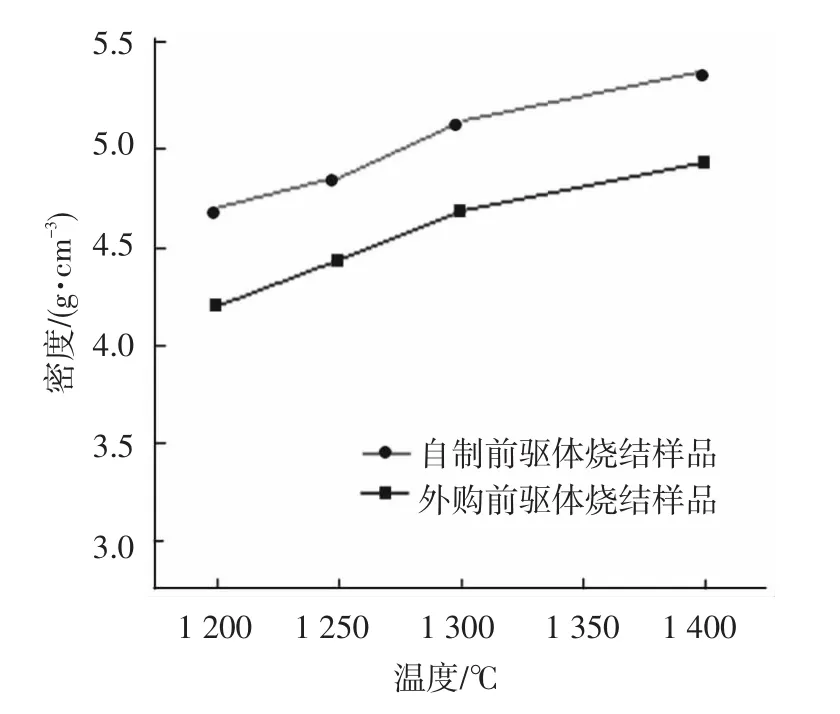

对Mn-Zn铁氧体材料而言,无论从机械性能出发还是从磁性能考虑,都希望获得高的密度.当材料的成分确定后,烧结对材料性能起着决定性影响,其中,烧结温度的选择尤为重要,合适的烧结温度能保证得到致密的材料.温度过低,不能保证化学反应的完成,过高则造成铁氧体的分解及某些离子(如锌离子)的挥发,而这两种情况都不利于烧结过程“空泡”的消除,从而很难得到致密样品.图9所示为外购前驱体微波烧结Mn-Zn铁氧体烧结温度对烧结样品密度的影响.烧结样品的压坯密度均在2.9 g/cm3左右.

图8 不同温度微波烧结的XRD结果

图9 烧结温度对密度的影响

由图9可以看出,烧结温度对样品密度有较大影响,在实验温度范围,样品密度随烧结温度升高而增大,其中外购前驱体烧结样品密度从1 200℃的4.2 g/cm3变化为1 400℃的4.93 g/cm3,自制前驱体烧结样品密度从1 200℃的4.63 g/cm3变化为1 400℃的 5.28 g/cm3,此结果与SEM分析观察到烧结形成的致密、均匀、结晶状况良好的组织也高度吻合.另外,在以上所用烧结实验中,样品的烧结保温时间均为零,说明Mn-Zn铁氧体压坯在微波场烧结可以快速致密.

3 结论

1)微波烧结Mn-Zn铁氧体时,最初的聚集区域结构在微波场作用下随温度升高逐步布满整个区域,最后这些小区域发育成晶粒,而最初的聚集区域结构的尺寸在很大程度上决定了最后晶粒的尺寸.1 350~1 400℃烧结的样品结晶状况良好,晶界平直,烧结组织均匀.

2)微波烧结的Mn-Zn铁氧体具有典型的尖晶石结构,在微波烧结实验1 200~1 400℃范围,主体相为Mn0.4Zn0.6Fe2O4,微波烧结Mn-Zn铁氧体相和相变过程基本和常规烧结相同.

3)微波烧结温度对样品的密度有较大影响,在1 200~1 400℃,随着烧结温度升高样品密度增高,在1 400℃烧结样品比较致密,密度为4.20~5.28 g/cm3.

4)温度对样品的微观结构、密度等都有较大影响,微波烧结Mn-Zn铁氧体可以实现快速烧结致密.

[1]周志刚.铁氧体磁性材料[M].北京:科学出版社,1981:392-396,418-419.

[2]PRAVEENA K ,SADHANA K,MURTHY S R.Elastic behavior of microwave hydrothermally synthesized Nano-crystalline Mn1-x-Znxferrites[J].Materials Research Bulletin,2012(47):1096-1103.

[3]都有为.铁氧体[M].江苏科学技术出版社,1996:57,307.

[4]GHASEMI A,HOSSIENPOUR A,MORISAKO A,et al.Investigation of the microwave absorptive behavior of doped barium ferrites[J].Materials and Design,2008(29):112-117.

[5]易健宏 ,唐新文,罗述东,等.微波烧结技术的进展及展望[J].粉末冶金技术,2003(21):351-354.YI Jianhong ,TANG Xinwen,LUO Shudong,et al.Microwave sintering technology progress and prospects[J].Powder Metallurgy Technology,2003(21):351-354.

[6]MUSIC B ,DROFENIK M VENTURINI P,et al.Electromagnetic wave absorption by an organic resin solution based on ferrite particles with a spinel crystal structure [J].Ceramics International,2012(38):2693-2699.

[7]ADRIANA M GAMA,MIRABEL C R,et al.Dependence of microwave absorption properties on ferrite volume fraction in Mn-Zn ferrite/rubber radar absorbing materials[J].Journal of Magnetism and Magnetic Materials,2011(323):2782-2785.

[8]PENCHALREDDY M ,MADHURI W,VENKATARAMANA M,et al.Effect of sintering temperature on structural and magnetic properties of Ni-Cu-Zn and Mg-Cu-Zn ferrites[J].Journal of Magnetism and Magnetic Materials,2010(322):2819-2823.

[9]TSAKALOUDI V,PAPAZOGLOU E,ZASPALIS V T.Microwave firing of Mn-Zn-ferrites[J].Materials Science and Engineering B,2004(106):289-294.

[10]TAKAYAMA S,SAITO Y,SATO M,et al.Sintering behavior of metal powder involving microwaveenhanced chemical reaction[J].Japanese Journal of Applied Physics 3A,2006(45):1816-1822.

[11]BAO R ,YI J H ,ZHANG H Z ,et al.A research on WC-8Co preparation by microwave sintering[J].Int Journal of Refractory Metals and Hard Materials,2012,RMHM-03364:16-20

[12]LUO SH D,YI J H,GUO Y L,et al.Microwave sintering W-Cu composites:Analyses of densi fi cation and microstructural homogenization[J].Journal of Alloys and Compounds,2009(473):L5-L9

[13]ZHOU C S,YI J H,LUO S D.Effect of heating rate on the microwave sintered W-Ni-Fe heavy alloys[J].Journal of Alloys and Compounds,2009(473)1:l3-l5

[14]GUO Y L,YI J H,LUO S D,et al.Fabrication of WCu composites by microwave in fi ltration[J].Journal of Alloys and Compounds,2010(492):L75-L78.

[15]蒋涵涵,王占勇,金鸣林,等.利用微波烧结方法制备锶铁氧体永磁材料的研究[J].电子器件,2011,34(2):129-131.JIANG H H,WANG Z Y,JIN M L,et al.Prepared by microwave sintering of strontium ferrite permanent magnet materials [J].Electronic Devices,2011,34(2):129-131.

[16]PRAVEENA K ,SADHANA K,MURTHY S R.Elastic behavior of microwave hydrothermally synthesized nano-crystalline Mn1-x-Znxferrites[J].Materials Research Bulletin,2012(47):1096-1103.

[17]TSAKALOUDI V,PAPAZOGLOU E,ZASPALIS V T.Microwave firing of Mn-Zn ferrites[J].Materials Science and Engineering B,2004(106):289-294.

[18]李俊,文俊翔,冷观武,等.微波烧结高磁导率Mn-Zn铁氧体材料的研究[J].磁性材料及器件,2004,35(2):35-38.LI J,WEN J X,LENG G W,et al.Study of microwave sintered high-permeability Mn-Zn ferrite materials[J].Journal of Magnetic Materials and Devices ,2004,35(2):30-31.