氮氢气循环机填料改进总结

杨志民

(石家庄双联化工有限责任公司,河北 石家庄 050200)

石家庄双联化工(集团)有限责任公司是1965年建厂的小氮肥企业,经过四十多年的改、扩建滚动发展,已由当初3000t合成氨发展到现在的13万t合成氨(2.5万t外购氨)、45万t纯碱的中型企业。

我公司合成氨工艺分1#、2#两个系统,1#系统10机;2#系统10.5机,最大为12—13机。其中2#系统配备一台2D12—6/295—320循环机(1#机),为常开设备,另有3台旧式循环机作为备机,以作临时使用,其意义在于1#机停机检修时,不至于2#系统停车。

2D12—6/295—320型循环机,其结构形式为两列对称平衡往复活塞式、单级双作用压缩。每个气缸两头各有一个填料箱密封。气缸和填料部分按无油润滑结构设计。

该设备的曲轴、十字头传动部位通过参照压缩机相同部位的维修方法,完全可以达到长周期运转的要求,但其密封部位的密封性在使用初期一直困扰我厂。因此对密封结构、材质进行了深入分析、研究和改进,取得了较好的效果。

1 改造前状况

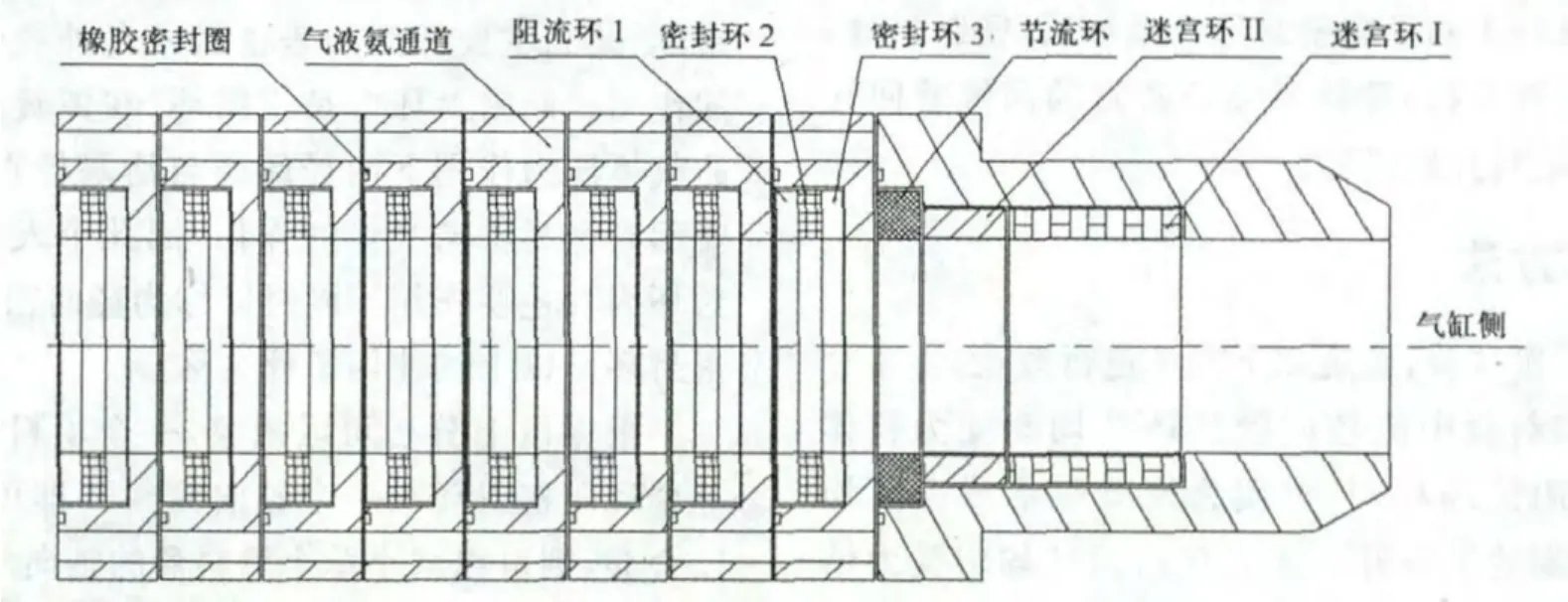

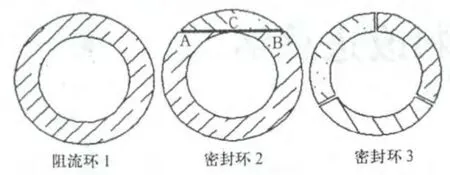

改造前填料组件如图1所示。填料盒的冷却方式为氨冷,阻流环1(PEEK材质,即聚醚醚酮)、径向密封环2(材质为四氟)、轴向密封环3(三瓣环,材质为四氟,如图2),以及填料盒前后迷宫环。

图1 循环机填料组件

损坏的主要部位之一是径向密封环2,该环为平开口的密封环,损坏部位在平开口的三角部位,该部位往往磨损殆尽。

损坏的主要部位之二是阻流环1,与活塞杆的接合面呈现龟裂状,填料盒内有较多聚醚醚酮粉末。且时有被四氟料填塞现象。

密封环3基本没有磨损或损坏。

图2 阻流环与密封环

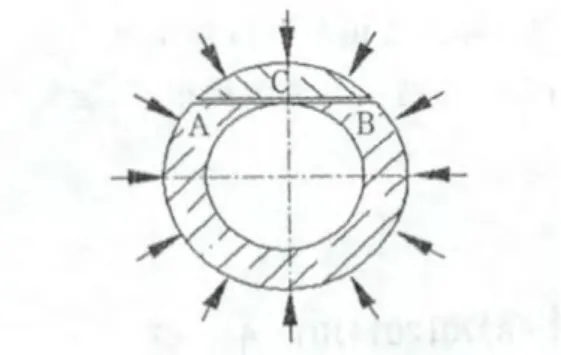

图3 密封环2受力示意图

填料使用周期一般为1~3个月,每一组填料价格为2000元左右,该循环机共有4个填料箱,维修工作量较大,维修费用较高。

2 原因分析

1)径向密封环2:密封环在填料盒内均受到径向的气体压力,受力如图3,由于A点和B点的结合处是最薄弱之处,故受力后沿C处切面会有相向的位移趋势,使得ABC交汇处紧紧的贴合在活塞杆上,最终被磨损。在被磨损的同时,局部产生较高温度,导致四氟料融化。

2)融化的四氟料被塞满在阻流环1与活塞杆之间,阻流环与活塞杆的间隙被破坏,局部与活塞杆直接摩擦,产生高温,导致了阻流环的损坏,形成龟裂和粉末。

3)阻流环1和径向密封环2损坏后,密封失效,大量气体穿透填料,导致了端部密封的回气管回气不及,整个填料开始泄漏。

3 改造方法

经过多次试验,确定如下方法进行改造。

1)将填料盒中的径向密封环2均改变为整体环,型式与阻流环相同,材质为聚醚醚酮或四氟均可,聚醚醚酮效果更好一点。在密封环均匀受力情况下,依靠密封环的整体性,支撑气体产生的压力,消除了薄弱点,整个密封环不会产生局部变形。该密封环的内径尺寸较为重要,由于活塞杆在使用一定时间后会有磨损,因此密封环内径要根据活塞杆的外径进行刮研,从数据上说较活塞杆外径大0.05~0.08mm,从实践经验说,刮研后密封环在活塞杆上基本能自由落体或手指稍加用力即能下落。

2)阻流环1的材质改变为铜合金(一般称黄铜),其内径较活塞杆外径大0.3~0.5mm,因此该阻流环实际作用应该是填充填料盒和利于散热。

3)安装时阻流环1、径向密封环2、轴向密封环3依次排列如图1。安装时压紧相邻两个填料盒(不安装橡胶密封圈的情况下),三环在填料盒内的轴向总间隙不得小于0.2mm,可使用粗、细砂纸研磨轴向、径向密封环侧面的方法达到要求。用0.2mm的塞尺环向全部检验。

4)径向密封环和轴向密封环之间的销子去除,使两密封环单独自由作用,密封环3的三个切口的环向总间隙不小于1mm。

5)靠近曲轴箱侧的两个填料的密封环,受活塞杆带出的少许机油的浸润,密封效果更好,因此在气缸端部的活塞杆上加滴机油,控制滴数为2~5滴/min。

4 改造效果

改造后使用效果很好,使用周期长达12~18个月,维修工人的工作量大幅降低。

其他说明:

在网络论坛和相关书籍以及制造厂说明书中,阻流环是普遍认同的叫法,不同结构的两个密封环一般也均称为密封环。但从受力分析上看,两个密封环的受力或作用是不同的,密封环2位于阻流环1和密封环3之间,直接受到气体压力的部位只是其内、外径端面,两个侧面被阻流环和密封环3密封,因此它主要起到的是密封来自外径端面的气体的作用。而密封环3是三瓣环,在弹簧力和外径端面气体压力作用下内径端面与活塞杆直接接触,主要起到密封轴向气体的作用,因此个人认为两个密封环因其主要作用不同可以称为径向密封环和轴向密封环。以上均使用了此名称。

根据以上分析可以想象,一个填料盒内只装配一个径向密封环和一个轴向密封环即可,阻流环可以舍弃,则可以减小单个填料盒的轴向尺寸,那么在整个填料箱中增加填料盒的数量,密封效果会更好。这一点已在我公司精炼工段铜液循环泵(出口压力12.5MPa)上得到验证。同时也说明使用此结构密封气、液两相均可。