蒸汽煅烧炉汽轴的焊接修复

张占德,兰秀宝

(唐山三友化工股份公司制修车间,河北 唐山 063305)

汽轴是蒸汽煅烧炉旋转接头内的主要部件之一。在整个炉体运行中,汽轴作为高压蒸汽的首个输送通道,既需要与汽室紧密相连同步旋转,又要与旋转接头保持良好的动密封,高温高压工况下的受力情况极为复杂。因此来说,汽轴必须具有足够的高温强度、热稳定性、以及良好的刚度和韧性,从而满足煅烧炉的启动、停车、突然增减负荷等一些列要求。

1 现状简介

图1为汽轴的结构示意图,其主要由内壳体、法兰、外壳体三部分组成。图中4为冷凝水排放口,共3个,沿汽轴外壳体周向均布;5为蒸汽入口,4个,周向均布。现存在的问题是冷凝水排放口尺寸过大,其高×宽尺寸为:230mm×300mm(而其余汽轴冷凝水排放口为3个,相应尺寸介于130mm×90mm之间)。方口挖空部分占到外壳体周长的64%,极大的削弱了汽轴外壳体在这一截面上的连接强度。由于汽轴在工作中存在较大的拉应力、弯应力和扭应力,冷凝水排放口截面成为了整个汽轴的薄弱环节,投入使用后设备风险难以控制。

图1 汽轴结构示意图

2 修复方案及存在的问题

2.1 修复方案

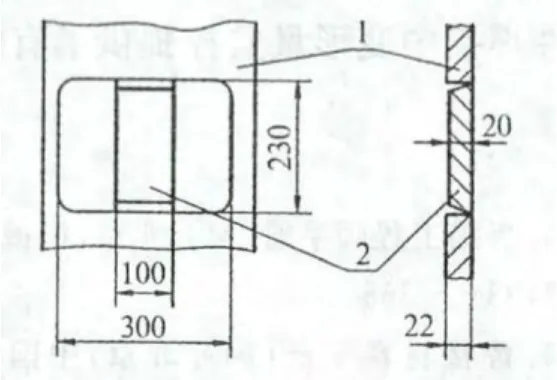

为了保证汽轴有足够的使用强度,公司拟定了在冷凝水排放口中间位置焊接安装一与壳体相同材质的100mm宽加强筋板的修复方案。汽轴外壳体为φ472×22无缝钢管,材质为20G。加强筋板亦选用厚度为20mm的20G无缝钢管切割成板条使用,板条与汽轴外壳体为焊接连接。

图2 冷凝水排放口修复图

2.2 存在的问题

汽轴作为连接旋转接头与汽室的中间件,恶劣的工况以及较高的密封性能对其本身的整体结构尺寸和加工精度要求较高。根据图纸技术要求,其长度允差0~10mm,轴与端面垂直度允差0.06mm,内外空心轴同轴度允差0.04mm,外圆精度为IT7级,表面粗糙度Ra1.6。在实际施工中,20G材质含碳量≤0.25%,属于低碳钢范畴,焊接性能良好,可以得到满意的焊接质量。但焊接过程中不可避免的会产生残余应力,对残余应力控制不当而引起结构的变形可能会使汽轴的外圆精度丧失,从而造成汽轴的报废。在传统的消除残余应力及变形的解决方案中,去应力退火(温度为600~650℃)是首选措施,但在本例中,由于外壳体冷凝水排放口、蒸汽入口两侧均有大面积的镀铬层,操作温度不宜过高,故无法采用去应力退火的解决方案。因此,选择何种焊接工艺及防变形措施以达到理想的修复效果成为本次施工的重点和关键。

3 解决措施

3.1 焊接方法及焊接材料的选择

选择焊接方法的原则是控制焊接变形,减小焊接热量输入,根据车间实际情况,选用手工钨极氩弧焊,其特点在于操作方便、灵活,焊接工艺性能好,熔深浅,焊接热输入小。根据《JB/T4709—2007钢制压力容器焊接规程》推荐,选用 H08MnA焊丝。H08MnA属于低碳钢用气体保护焊焊丝,抗裂性能优良,焊缝金属的力学性能符合等强度要求,可以达到理想的焊接效果,焊丝与母材的化学成分及金属机械性能对比如表1所示。

3.2 焊接工艺参数

焊接方法为手工钨极氩弧焊,包含打底、填充、盖面共4~5层,填充层采用锤击法消除应力。单层焊接焊枪只作直线移动,不须横向摆动,采用中快速度焊接,具体工艺参数如图3、表2所示。

图3 接头形状和尺寸

表1 H08MnA与20G化学成分及金属机械性能对比表

表2 汽轴修复焊接工艺参数

3.3 变形量控制

确保汽轴在焊接过程中不发生过大的轴向和径向变形是施工的重点和关键。在对冷凝水排放口的分布情况进一步分析后,结合采用的焊接工艺,制定了加强筋板与冷凝水排放口间不留装配间隙,接头处于刚性固定下施焊的方案,从而确保汽轴径向变形最小。另一方面,汽轴竖直放置(法兰向上),在其上部法兰端面及轴表面安置百分表进行径向、轴向变形的动态监控,百分表共3块,布置方式如图4所示,其精度为0.01mm,满足检测要求。

图4 百分表放置示意图

4 施工方法

4.1 焊前准备

准备好施工使用的焊接工具和保护气体,加强筋板使用机械加工法加工坡口。将汽轴竖直放置在一平稳的工作台面上,如图4所示在汽轴上部轴表面圆周方向两90°角点位置安放百分表支架,装好百分表,校表调零。检验加强筋尺寸及坡口角度,清除加强筋两端及汽轴冷凝水排放口待焊端50mm范围内的锈迹及油污。使用1mm石棉板将冷凝水排放口两侧轴表面包裹遮严,使用细铁丝将石棉板绑牢。

4.2 焊接

点固焊加强筋,其与汽轴方孔对接形式如图2所示,上下端各点焊2点,将三个方孔的加强筋板全部点焊牢固,两名焊工逐一施焊。焊接中,对单块筋板上下端同时焊接,除打底和盖面层外,每焊完一层后,均需使用小手锤均匀适度的锤击焊缝进行去应力处理,待层表温度降至100~150℃时方可进行下一层的焊接。焊接中应随时监测百分表变化情况,当任一百分表刻度变化超过0.02mm时均需停止施工,待焊道冷却后再进行检测,如表针变化仍旧过大,应及时分析原因待制定对策后方可继续施焊。

4.3 焊中及焊后检查

汽轴的焊接修复历时3.5h,焊接过程的间断进行确保了百分表刻度变化≤0.02。焊后1h检验,轴表径向变形量为0.07~0.09mm。焊后12h检验,轴表垂直度偏差为0.05~0.06mm,满足技术要求,现已投入使用。

5 结 论

本次汽轴修复,通过采用减少热输入、降低焊层间温度、增加焊接层数、锤击焊缝、过程动态控制等手段,有效的降低了焊接残余应力和变形,保证了焊接质量。施工过程中,首次采取的利用百分表对焊接变形量动态监控法,精准性和时效性都得到了极大的提高,取得了非常好的效果,也为以后类似的高精度零部件焊接中变形量监控提供了有效的参考。

[1] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2010.2,331-365

[2] 尹士科.焊接材料手册[M].北京:中国标准出版社,2000.11,91-98