φ2800×27000重灰煅烧炉系统的改造

郭凤玲,刘振明,曹 杰

(陕西延长石油兴化化工有限公司,陕西 兴平 713100)

我厂联碱装置设计能力30万t/a,其中重质碱20万t/a。2012年1月投产运行。重灰系统的重质碱煅烧炉一直存在出碱不畅的问题,主要表现在炉头料面高、主机电流高而导致频繁跳车。为了解决这一棘手问题,与煅烧炉厂家多次沟通,外派技术人员考察学习,派专人留守现场掌握第一手资料,为后续煅烧炉系统的改造提供了可靠的技术依据。

φ2800×27000自身返碱蒸汽回转重质碱煅烧炉设计能力为700t/d,加热面积为2 700m2。

1 煅烧炉出碱不畅的改造

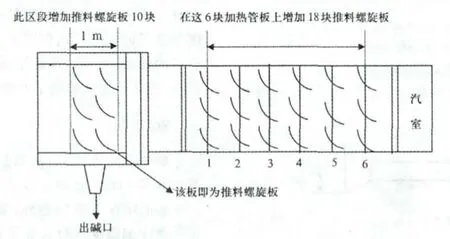

1)在炉头预混段增加了10块长1~1.2m,高为350mm的推料螺旋板(如图1),目的是为了增加物料向炉内方向移动的推力,从而使重灰炉炉头物料料面下降,降低了重灰炉的负荷,保证了重灰炉的安全运行,达到了提高重灰煅烧炉生产能力的目的。

2)在炉内加热管管架板上加装18块长1.5m,高350mm的推料螺旋板(如图1)。这18块推料螺旋板分别装在炉内6组管架板上,每组管架板上加装3块,目的是加快物料在随炉体回转过程中向炉内加热段、分解段、成品段推移的速度。

3)炉尾出碱阀靠近炉尾端加装2块400mm×400mm的挡料板,增加瞬时出碱量。

图1 加装两组推料螺旋板后设备简图

经过对煅烧炉炉内的改造,煅烧炉出碱不畅问题得以解决。但当煅烧炉出碱正常后,随后就暴露出煅烧炉的生产能力上不去。按煅烧炉铭牌设计能力700t/d,对应调频绞刀每小时应在36Hz。实际生产过程中调频绞刀仅能维持在15Hz以下,也就是说日产只能达260t,且生产时间只能维持10h以内,不然就会因煅烧炉冒正压,炉气系统堵塞煅烧炉无法正常作业而被迫停车处理。

2 炉气系统改造

1)将水合机出气口由进炉气竖管改至进重灰炉气洗涤塔(即横管)入口处。

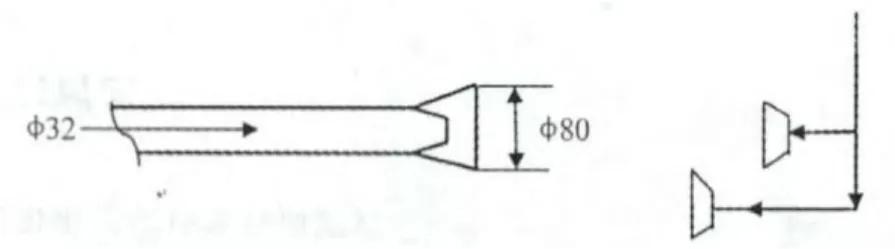

由于重灰炉气温度一般控制在110~120℃,而水合机出气温度在85~95℃。较高温度的炉气与较低温度的水合机出气相混合,使炉气中的饱和蒸汽冷凝成水,这些冷凝水与炉气中的碱尘相混合,形成碱结疤而堵塞炉气管道及水合机出气管,严重时将水合机的出气口与炉气竖管相接处堵死,导致DN500的炉气出气管仅剩φ38的孔,最终因水合机、煅烧炉出气不畅冒正压无法作业而停车处理。为此对水合机的出气管道进行改造。改造前后简图如图2。

图2 改造前后简图

2)对原洗涤水喷头进行改造。

原洗涤水管安装在橫管内,管径为φ32,喷头形状如图3。

图3 喷头形状

喷头直径为φ150,孔径为φ4,开孔数大约在1 000个左右。它的作用是将炉气降温并洗涤带出的碱尘,保证炉气系统畅通,使煅烧炉在微负压状况下作业。但由于喷头的形状和安装数量使得洗涤效果不佳(压头小流出的水成束状,导致洗涤面积小),造成DN400的炉气横管频繁堵塞,煅烧炉不能正常作业。针对以上情况对洗涤水喷头及数量进行改造。

图4 改造后的喷头形状及横管内安装

将φ38的钢管进行缩口至孔径为φ10的,然后在距缩口端10mm处焊接φ80的钢板。洗涤水流经缩口压力迅速提高,压头增大,经φ80的挡板洗涤圆半径扩大,横管内的碱尘得以彻底洗涤且无积存。原来洗涤喷头为单头,为了增大洗涤面积改为双头且安装不在同一条线上,使得洗涤效果更好。下一步有机会将在靠近炉气入口处加装一小型喷头,对炉气入口处加以洗涤,消除结疤,稳定炉气系统运行,提高煅烧炉生产能力。

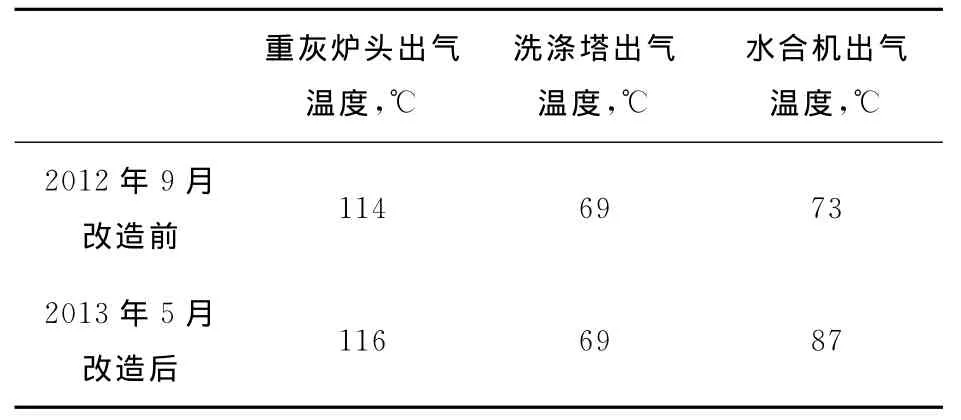

表1 炉气系统改造前后数据

由以上数据表可以看出:改造后炉头出气温度及洗涤塔出气温度的变化较小,但水合机的出气温度上升了近10℃,达到了工艺要求,这样更利于水合机的长周期运行,保证了重质煅烧炉的安全稳定运行,提高了煅烧炉的生产能力。

3 结 语

经过以上改造,重灰煅烧炉系统在这半年运行基本正常,日产达500t,炉气横管除喷头的反向300mm处有少量结疤外,其余部分无任何结疤。炉气系统的稳定运行保证了煅烧炉的正常作业,也使得煅烧炉的生产能力有所上升。下一步我们将围绕日产700t来做进一步改造工作。