C/C多孔体对C/C-SiC复合材料制备及性能的影响

王玲玲,马文闵,嵇阿琳,崔 红,闫联生,黄 剑

(1西安航天复合材料研究所,西安 710025;2高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089)

C/C-SiC复合材料具有耐高温、低密度、高比强、高比模、抗氧化和抗烧蚀等优异性能,并具有类似金属的断裂行为、对裂纹不敏感和不发生灾难性损毁等特点[1],主要用于航空发动机、火箭发动机和空天飞行器的热防护体系等方面[2-5]。

在C/C-SiC复合材料的各种制备方法中,先驱体浸渍裂解法(Precursor Impregnation Pyrolysis,PIP)是用有机先驱体如聚碳硅烷溶液浸渍低密度C/C多孔体,在一定条件下交联固化,然后在一定温度和气氛下裂解转化为SiC陶瓷基体,经反复浸渍裂解最终制得致密的C/C-SiC复合材料。由于先驱体浸渍裂解法具有可制备形状复杂、近尺寸的异形构件,并且工艺简单,基体组成调节范围广等优点[6-8],目前已逐渐成为制备C/C-SiC复合材料的主要工艺方法。但由于C/C多孔体的孔隙率、孔隙的尺寸与分布和连通性随多孔体密度不同而不同,将直接影响浸渍裂解的效果,从而得到不同力学、热学、抗氧化烧蚀等性能的C/CSiC复合材料[9-11],并影响其应用。所以,探讨不同密度的C/C多孔体对C/C-SiC复合材料性能的影响,并确定合适的多孔体密度,对于制备高密度的C/C-SiC复合材料具有一定指导意义。

本工作用碳纤维针刺成型预制体,采用CVI工艺制备出4种不同密度热解炭基C/C多孔体,再以聚碳硅烷为先驱体采用PIP工艺,制备得到C/C-SiC复合材料,研究了不同密度C/C多孔体对后续SiC基体的致密效率以及最终C/C-SiC复合材料性能的影响。

1 实验

1.1 C/C-SiC复合材料的制备

本实验中所用的纤维为日本东丽(Toray)公司生产的PAN基碳纤维,采用3K斜纹炭布和网胎交替叠层,采用接力针刺的方法将网胎中的纤维垂直刺入炭布制成准三维结构预制体,预制体密度为0.45g/cm3。以C3H6为气源,N2为稀释气体,采用化学气相渗透法(CVI)对预制体进行增密,在1050℃温度下致密数小时后得到4种密度的C/C复合多孔体,为M1,M2,M3及M4。对这4种不同密度的C/C多孔体进行高温处理后,通过PIP法以聚碳硅烷为前驱体对C/C复合材料进行增密,加压浸渍-裂解循环致密6周期,最高裂解温度为1500℃,最终获得4种密度不同的C/CSiC复合材料,为S1,S2,S3及S4。

1.2 测试方法

(1)采用 Archimedes法测定 C/C-SiC材料的开孔隙率和密度。用JSM-6460LV型扫描电子显微镜(SEM)观察C/C-SiC试样的弯曲断面和烧蚀表面。

(2)采用INSTRON4505型电子万能试验机,以三点弯曲法测定C/C-SiC材料的弯曲强度和模量,试样尺寸55mm×10mm×4mm,且每种材料性能测试均采用6个子样。

(3)用氧-乙炔火焰烧蚀试样表面,考虑到 C/CSiC复合材料长时间抗氧化的使用环境,采用烧蚀条件:喷嘴直径为2mm,氧乙炔枪口到试样表面中心距离为20mm。氧气流量与乙炔流量之比为2∶1,烧蚀时间为600s。烧蚀实验前后,分别用千分表(分辨率:0.01mm)和电子天平(分辨率:0.1mg)测试试样的烧蚀中心厚度与质量,线烧蚀率和质量烧蚀率按照以下两式计算:

式中:R1和Rm分别为线烧蚀率和质量烧蚀率;l0和lt分别为烧蚀前后中心厚度;m0和mt分别是烧蚀前后实验质量;t为烧蚀时间。

2 结果与分析

2.1 C/C-SiC复合材料的密度与气孔率

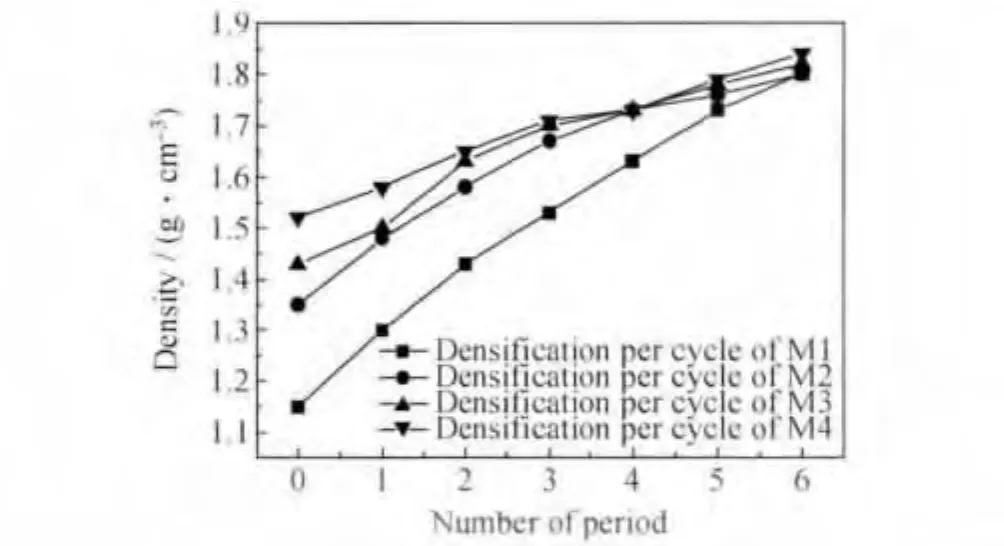

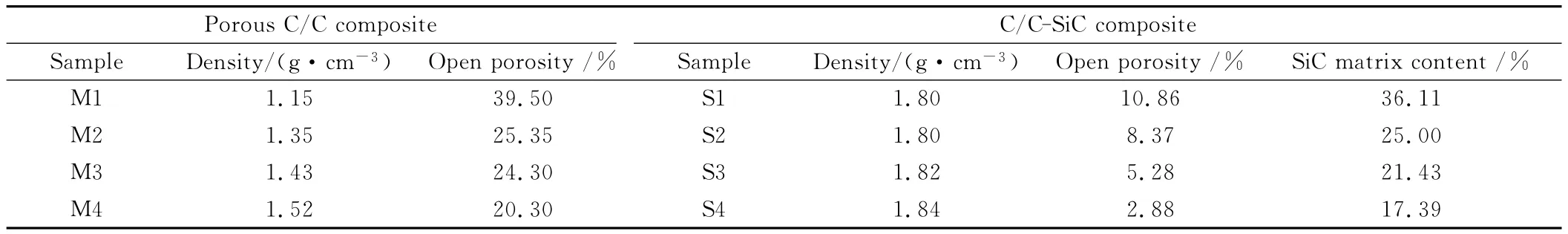

图1是4种不同密度C/C多孔体致密成C/C-SiC复合材料时密度随致密周期的变化曲线。表1是4种C/C多孔体和相应的C/C-SiC复合材料的密度和开孔率。

图1 C/C-SiC复合材料体积密度随致密周期的变化Fig.1 Densities the C/C-SiC composites after each period

表1 C/C多孔体及C/C-SiC复合材料的密度和开孔率Table 1 Densities and open porosities of the C/C porous preforms and C/C-SiC composites

从图1可以看出,随着致密周期延长,C/C-SiC复合材料的密度不断增加。C/C多孔体密度较低,其増密速度较快,其中密度最低的C/C多孔体M1増密曲线斜率最大。但密度最高的C/C多孔体,最终制得材料密度最大。这与C/C多孔体的开孔率有关,如表1所示,一般而言,C/C多孔体的开孔率越高,渗入浸渍剂越多,进而反应生成的SiC较多。同时,高温处理使C/C中的沉积炭收缩,基体孔隙率增大,更有利于浸渍剂的渗入,因为制备出的C/C-SiC复合材料的密度较高。但是,多渗入的SiC并不能完全填充多孔体及高温处理产生的孔隙率,因此高开孔率C/C多孔体最终得到的C/C-SiC复合材料的开孔率较高。

对S1~S4中SiC含量进行了估算,忽略材料浸渍PCS后的体积变化,ρ1,ρ2分别代表 C/C试样、C/CSiC试样的密度,v代表试样的体积,则SiC含量的计算公式为:(ρ2v-ρ1v)/ρ2v=1-ρ1/ρ2,由此计算得到的相关数据也列于表1中。可见,S1中SiC含量最高,S4则最低。

2.2 C/C-SiC复合材料的弯曲性能

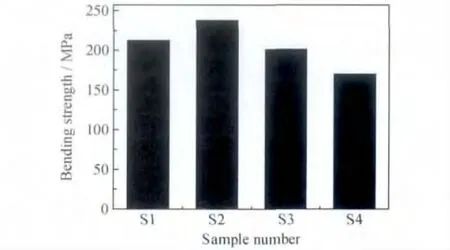

图2为编号为S1~S4的C/C-SiC复合材料的弯曲强度测试结果的柱状图。

由图2可见:不同C/C多孔体密度制备的C/CSiC复合材料的弯曲强度相差较大,初始密度为1.35g/cm3的S2材料弯曲强度最好,初始密度为1.52g/cm3的S4材料弯曲强度最差。对比S1、S3与S4,SiC的存在可以使C/C-SiC材料具有较高的弯曲强度,因为SiC的弯曲强度为500MPa[12,13],S1中 SiC含量明显高于S3和S4,因此其具有较高的弯曲强度。同时,对于复合材料而言,纤维和基体的界面是影响材料性能的关键因素,C/C-SiC复合材料弯曲断口SEM照片如图3所示。

图2 C/C-SiC复合材料弯曲强度测试结果Fig.2 Bending strengths of C/C-SiC composites

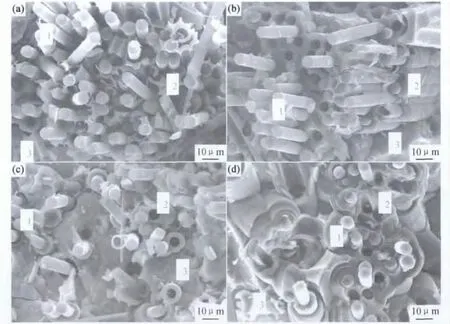

从图3可见,“1”所示结构为碳纤维,可观察到材料中有大量碳纤维的存在,纤维/纤维、纤维束/纤维束之间均存在一定的孔隙。“2”所示结构为CVI-C基体,其沿着纤维周围生长,形成“包鞘”结构。“3”结构为块状或片状结构则为SiC基体,它较好地填充了纤维束之间的大孔隙。其中,S2试样(多孔体密度为1.35g/cm3)的断口有相当多的纤维和纤维束拔出,拔出纤维的长度达几十微米,说明S2试样纤维和基体之间形成比较理想的结合界面,表明C/C多孔体密度为1.35g/cm3时,纤维和基体的界面结合较好。此时界面能有效的传递载荷,纤维起到承载的作用。可通过纤维和基体的界面脱粘、纤维的断裂、纤维从基体拔出等耗能增韧机制,阻止材料发生脆性断裂,呈典型的韧性破坏,有利于发挥碳纤维在C/C-SiC中的增韧、补强作用。这些因素使得S2试样的强度、韧性均有较大幅度的提高,弯曲强度数值最高。同时从图3可看出,S1试样由于其C/C多孔体密度较低、沉积时间较短,界面结合强度相对较弱;而S3和S4试样则表现为界面结合较强。

图3 C/C-SiC复合材料弯曲断口SEM 照片 (a)S1;(b)S2;(c)S3;(d)S4Fig.3 SEM photographs of the bending fracture of C/C-SiC composites (a)S1;(b)S2;(c)S3;(d)S4

2.3 C/C-SiC复合材料的抗烧蚀性能

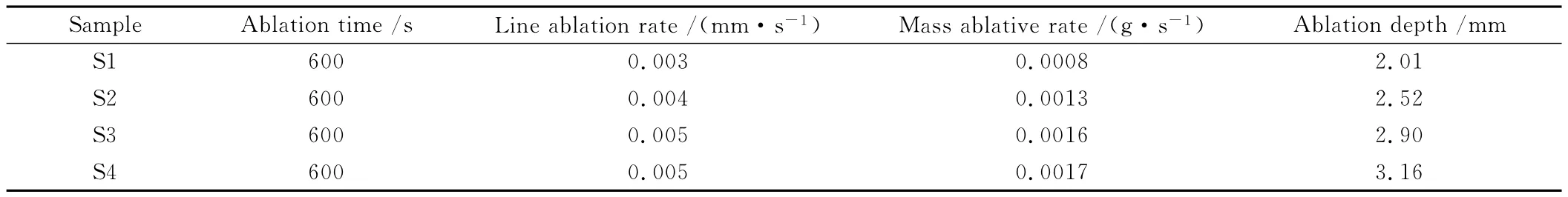

表2给出了C/C-SiC复合材料S1~S4的烧蚀结果。可见,S1~S4四种C/C-SiC复合材料经过600s的氧化烧蚀后线烧蚀率和质量烧蚀率都比较低,其中随着C/C多孔体密度的增加,SiC含量不断降低,材料的质量烧蚀率和线烧蚀率均增大。其中,由C/C多孔体密度最低的M1制备的S1的线烧蚀率、质量烧蚀率和烧蚀深度均最小,在S1~S4中表现出最好的抗烧蚀性能。

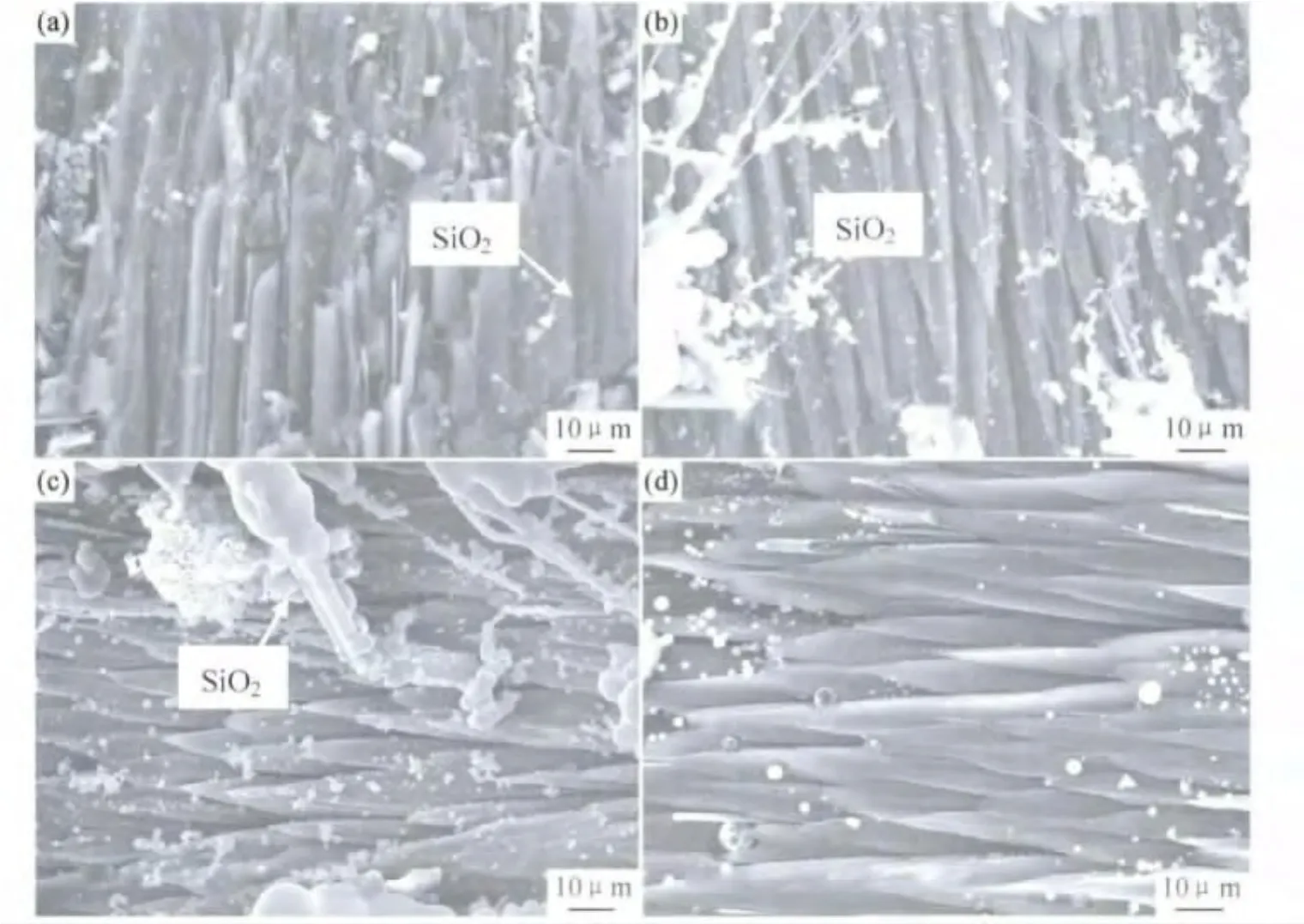

图4(a)~(d)分别是 C/C-SiC复合材料S1~S4烧蚀后烧蚀中心裸露碳纤维的微观形貌。

表2 C/C-SiC复合材料的烧蚀率Table 2 Ablative rate of the C/C-SiC composites

图4 材料烧蚀中心纤维形貌 (a)S1;(b)S2;(c)S3;(d)S4Fig.4 Fiber morphology of the ablation center of S1(a),S2(b),S3(c)and S4(d)

分别观察图4(a)~(d)中纤维形貌,纤维表面仍附着着黏稠状物质和球状颗粒,为SiC基体氧化后的产物。当氧乙炔焰流剧烈地冲击材料的表面,材料与氧化性气氛(氧气与乙炔的流量比为2∶1,因此火焰为氧化焰)反应[14],氧与SiC基体首先发生氧化反应,反应产物为SiO2,一段时间后将形成致密的SiO2膜,愈合了孔隙和裂纹,形成了钝化隔离层,可阻止氧化气体向内扩散的通道,体现出C/C-SiC复合材料的优异的抗氧化性能。因此,S1材料中SiC含量最高,其抗烧蚀能力越好;且SiC氧化成SiO2为增重的过程,因此残留的氧化基体越多,其质量烧蚀率越小。

同时从图4(a)~(d)中可观察到随着材料中SiC含量的减小,材料中炭纤维的烧蚀更加严重。这是由于随着两种基体烧蚀和冲刷的不断进行,横向纤维逐渐裸露出来。对于裸露的碳纤维来说,由于端部裸露的时间最长、受到燃气的冲刷力最大,烧蚀也越多,从而导致碳纤维前端又细又尖,而后端相对较粗。可见,S1中基体抗烧蚀冲刷时间较长,纤维暴露时间较短,表面仅出现氧化和气流冲刷的痕迹;而S4中纤维烧蚀较严重,前端呈现典型的针状。

3 结论

(1)对于制备 C/C-SiC材料来说,先驱体浸渍裂解法是制备高密度的复合材料有效方法。C/C多孔体密度越低,其増密速率越快;但密度最高的C/C多孔体,最终制得材料密度最大。高孔隙率C/C多孔体得到的C/C-SiC复合材料的孔隙率较高,SiC含量较高。

(2)C/C多孔体密度为1.35g/cm3的C/C-SiC复合材料弯曲强度最好,SiC的存在可以使C/C-SiC材料具有较高的弯曲强度,纤维和基体的界面是影响材料性能的关键因素。S2试样纤维和基体之间形成比较理想的结合界面,有利于发挥碳纤维在C/C-SiC中的增韧、补强作用。

(3)SiC含量越多,C/C-SiC复合材料抗烧蚀性能越好。SiC基体氧化生成致密的SiO2膜,愈合了孔隙和裂纹,可阻止氧化气体向内扩散的通道,从而降低了材料的烧蚀速率。

[1]NASLAIN R.Design,preparation and properties of non-oxide CMCs for application in engines and nuclear reactors:an overview[J].Compos Sci Technol,2004,64:155-170.

[2]傅恒志.未来航空发动机材料面临的挑战与发展趋向 [J].航空材料学报,1998,18(4):52-61.FU Heng-zhi.Challenge and development trends to future aero engine materials[J].Journal of Aeronautical Materials,1998,18(4):52-61.

[3]NASLAIN R.SiC-matrix composites:non-brittle ceramics for thermo-structural application [J].Int J Appl Ceram Technol,2005,2(2):75-84.

[4]刘文川.热结构复合材料的制备及应用 [J].材料导报,1994,(2):62-66.LIU Wen-chuan.Preparation and application of thermal structure materials[J].Materials Review,1994,(2):62-66.

[5]CURRY D M,KOWAL I,SAEYER J W.Application of carboncarbon and silicon carbide composites to reusable launch vehicles[R].AIAA Space Transportation Symposium,2002.11-12.

[6]马青松,陈朝辉,郑文伟,等.先驱体转化法制备连续纤维增强陶瓷基复合材料的研究 [J].材料科学与工程,2001,19(4):110-115.MA Qing-song,CHEN Zhao-hui,ZHENG Wen-wei,et al.Research and development of continuous-fiber-reinforced ceramic matrix composites fabricated by precursor-infiltration-pyrolysis[J].Materials Science and Engineering,2001,19(4):110-115.

[7]JIAN K,CHEN Z H,MA Q S,et al.Effects of pyrolysis processes on the micro-structures and mechanical properties of Cf/SiC composites using polycarbosilane [J].Material Science and Engineering:A,2005,390:154-158.

[8]MA Q S,CHEN Z H.Processing and characterization of threedimensional carbon fiber reinforced Si-O-C composites via precursor pyrolysis[J].Material Science and Engineering:A,2003,352:213-216.

[9]MENTZ J,MULLER M,BUCHKREMER H P,et al.Carbonfibre-reinforced carbon composite filled with SiC particles forming aporous matrix [J].Materials Science and Engineering:A,2006,425(1/2):64-69.

[10]RAETHER F,MEINHARDT J,KIENZLE A.Oxidation behaviour of carbon short fibre reinforced C/SiC composites[J].Journal of the European Ceramic Society,2007,27(5):1217-1221.

[11]肖鹏,熊翔,张红波,等.C/C-SiC陶瓷制动材料的研究现状与应用 [J].中国有色金属学报,2005,15(5):667-674.XIAO Peng,XIONG Xiang,ZHANG Hong-bo,et al.Progress and application of C/C-SiC ceramic braking materials[J].The Chinese Journal of Nonferrous Metals,2005,15(5):667-674.

[12]张玉龙.先进复合材料制造技术手册[M].北京:机械工业出版社,2003:483-484.

[13]杨星,崔红,闫联生.SiC含量对C/C-SiC复合材料弯曲强度及抗氧化性能的影响 [J].炭素,2007,(3):21-25.YANG Xing,CUI Hong,YAN Lian-sheng.Effect of the SiC content on the flexural strength and oxidation-resistance of C/CSiC composites[J].Carbon,2007,(3):21-25.

[14]FANG D,CHEN Z F,SONG Y D,et al.Morphology and microstructure of 2.5dimension C/SiC composites ablated by oxyacetylene torch[J].Ceramics International,2009,35:1249-1253.