奥氏体化条件对675装甲钢中马氏体相变的影响

乔志霞,李连进,宁保群

(1天津商业大学 机械工程学院,天津 300134;2天津理工大学 材料学院,天津 300191)

675装甲钢是一种V微合金化Cr-Ni-Mo中碳低合金超高强钢,主要用于坦克和装甲车辆上作为结构和防护材料。Ni,Cr主要是强化铁素体和提高淬透性,Mo能提高奥氏体稳定性,同时具有沉淀强化的作用,V的加入能起到细化晶粒和沉淀强化的作用,多种强化机制共同作用使该钢具有优良的动态力学性能和抗侵彻能力[1-3]。由于该钢重要的战略地位,合理设计制造该钢的热处理工艺、挖掘其性能潜力尤为重要。该钢由调质钢发展而来,为充分发挥其性能潜力,目前其制造主要采用淬火+高温回火热处理工艺进行强化以达到超高强度和足够的韧性[4-6]。其中,奥氏体化过程是热处理工艺的第一步,奥氏体化条件决定淬火冷却前奥氏体初始状态,直接影响淬火后获得马氏体的组织形态,对服役状态下的性能产生重要影响。对675装甲钢而言,微合金元素钒的加入会在钢中形成诸如V4C3等弥散分布的强碳化物,这些碳化物颗粒在奥氏体化过程中阻碍奥氏体晶粒长大而起到细化晶粒的作用[7-9];同时,这些碳化物颗粒需要在奥氏体化过程中溶解进入奥氏体,进而在后续冷却或回火过程中析出,起到沉淀强化的作用,这就使得奥氏体化条件对675装甲钢相变过程的影响变得复杂[10,11]。本工作就奥氏体化过程中奥氏体化加热温度和保温时间两个重要参数对675装甲钢淬火冷却过程中马氏体相变的影响进行了系统研究。研究过程利用热膨胀试验,并结合显微组织分析。本研究期望为该钢热处理生产过程中奥氏体化工艺优化提供理论参考。

1 实验方法

实验用675装甲钢的化学成分如表1所示。热处理实验是在DIL805A/D差分膨胀仪上进行,试样尺寸为φ5mm×10mm,利用线切割的方法取自经均匀化处理的热轧钢板。为研究奥氏体化条件对675装甲钢淬火冷却过程中马氏体相变的影响,实验分两组,A组用于考察奥氏体化加热温度不同对马氏体相变的影响,B组用于考察保温时间不同对马氏体相变的影响。A组具体热处理工艺为:将膨胀试样以10℃/min的速率分别加热到850,900,950,1000,1100,1200℃,保温10min,然后以2000℃/min的速率连续冷却至室温。B组热处理工艺为:将膨胀试样以10℃/min的速率加热到900℃,分别保温2,20,30,60min,然后以2000℃/min的速率连续冷却至室温。实验过程中得到线膨胀量与温度关系曲线,利用切线法可以确定相变临界温度[12]。

为显示原奥氏体晶界,金相试样用过饱和苦味酸溶液腐蚀。原奥氏体晶粒尺寸用平均截距法来测定[13]。用4%(体积分数)的硝酸酒精溶液腐蚀以显示冷却后获得马氏体显微组织。金相观察采用BX51型光学显微镜。

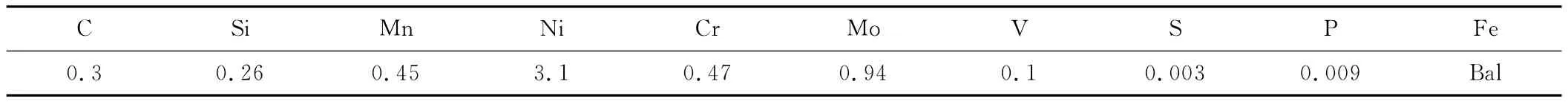

表1 实验钢化学成分(质量分数/%)Table 1 Chemical composition of the experimental steel(mass fraction/%)

2 实验结果与分析

2.1 奥氏体化临界温度

图1为675装甲钢以10℃/min加热奥氏体化过程中的线膨胀曲线,利用切点法可以确定该钢奥氏体化开始温度(Ac1)和终了温度(Ac3)分别为727℃和786℃。由此可知,实验中各试样在不同奥氏体化条件下均发生了完全奥氏体化。

图1 675装甲钢奥氏体化过程中的线膨胀曲线Fig.1 Dilatometric curve showing the austenitization transformation in 675armor steel

2.2 原奥氏体晶粒尺寸

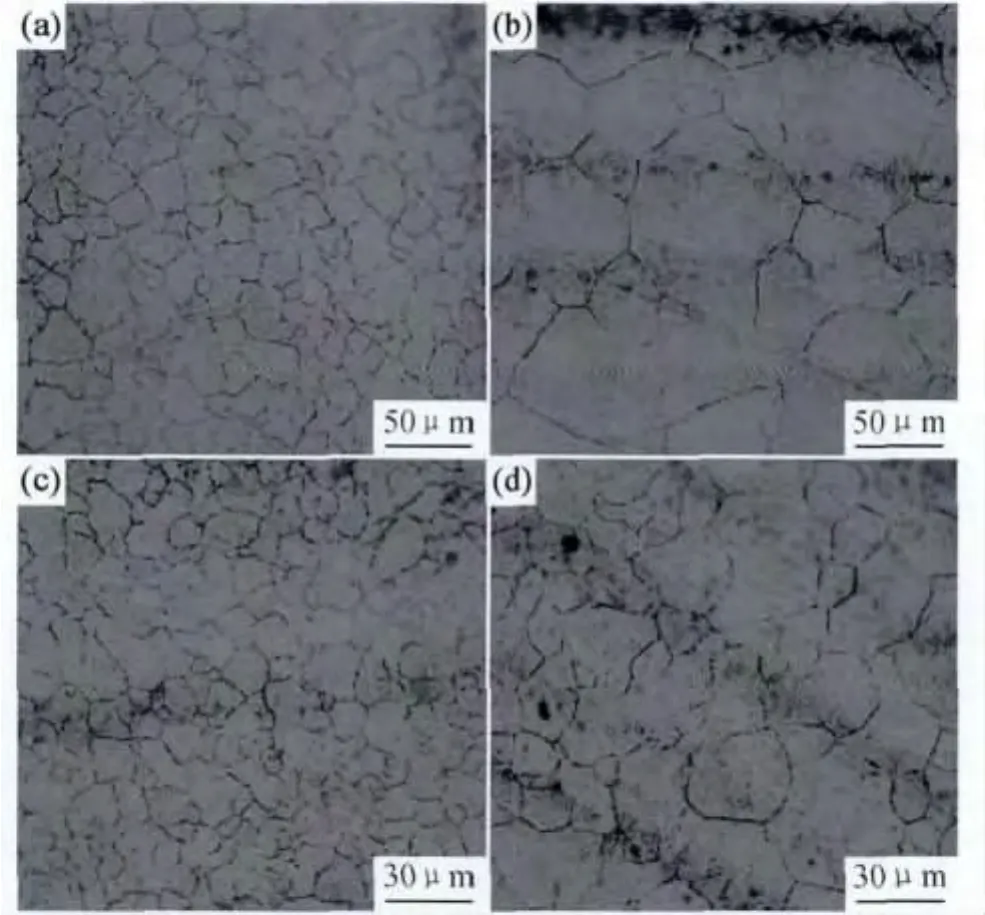

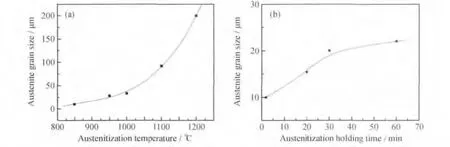

奥氏体化温度的升高和保温时间延长均会增大形成奥氏体的晶粒尺寸,图2是四个典型试样所得原奥氏体晶粒光学照片。用奥氏体晶粒平均截距长度表示奥氏体晶粒尺寸,可得奥氏体晶粒尺寸与奥氏体化温度和在900℃保温时间之间的变化关系,如图3(a),(b)所示。对比图3(a),(b)可见,奥氏体晶粒大小随奥氏体化温度升高和随保温时间延长而增大的具体情况有很大差别。

图2 不同奥氏体化条件典型试样原奥氏体晶粒光学照片(a)850℃×10min;(b)1100℃×10min;(c)900℃×2min;(d)900℃×60minFig.2 Optical micrographs showing the prior austenite grains in 675armor steel specimens under different austenitization conditions (a)850℃×10min;(b)1100℃×10min;(c)900℃×2min;(d)900℃×60min

图3 675装甲钢不同条件奥氏体化所得奥氏体晶粒尺寸 (a)不同奥氏体化温度下;(b)在900℃保温不同时间Fig.3 Austenite grain size in 675armor steel specimens under different austenitization conditions(a)as a function of austenitization temperature;(b)as a function of holding time at 900℃

首先,奥氏体化温度对奥氏体晶粒尺寸的影响程度远大于奥氏体化保温时间对奥氏体晶粒尺寸的影响。当奥氏体化保温时间由2min延长到60min,奥氏体晶粒大小从10μm增加到22μm,晶粒度级别都在8级左右,属于细晶粒水平;而当奥氏体化温度从850℃增加到1200℃,奥氏体晶粒由10μm增加到200μm,晶粒严重粗化。

其次,随奥氏体化温度升高和保温时间延长,奥氏体晶粒尺寸都非均匀长大,但两者对奥氏体晶粒尺寸影响的变化趋势不相同。奥氏体化温度的影响如下:当奥氏体化温度低于1000℃时,奥氏体晶粒尺寸缓慢增长,当奥氏体化温度超过1000℃后,奥氏体晶粒长大的速率迅速加快。因此可以确定675装甲钢奥氏体晶粒粗化临界温度为大约1000℃。利用回归分析法拟合奥氏体晶粒尺寸与奥氏体化温度间的变化关系,得:

L=-2849.9-9.6T-1.1×10-2T2(1)式中:L为奥氏体晶粒平均截距长度(μm);T为奥氏体化加热温度(℃)。奥氏体化保温时间对晶粒尺寸的影响情况为:在保温时间较短时(小于30min)奥氏体晶粒长大较快,之后奥氏体晶粒尺寸趋于饱和,随保温时间延长几乎不再进一步长大。

2.3 马氏体显微组织

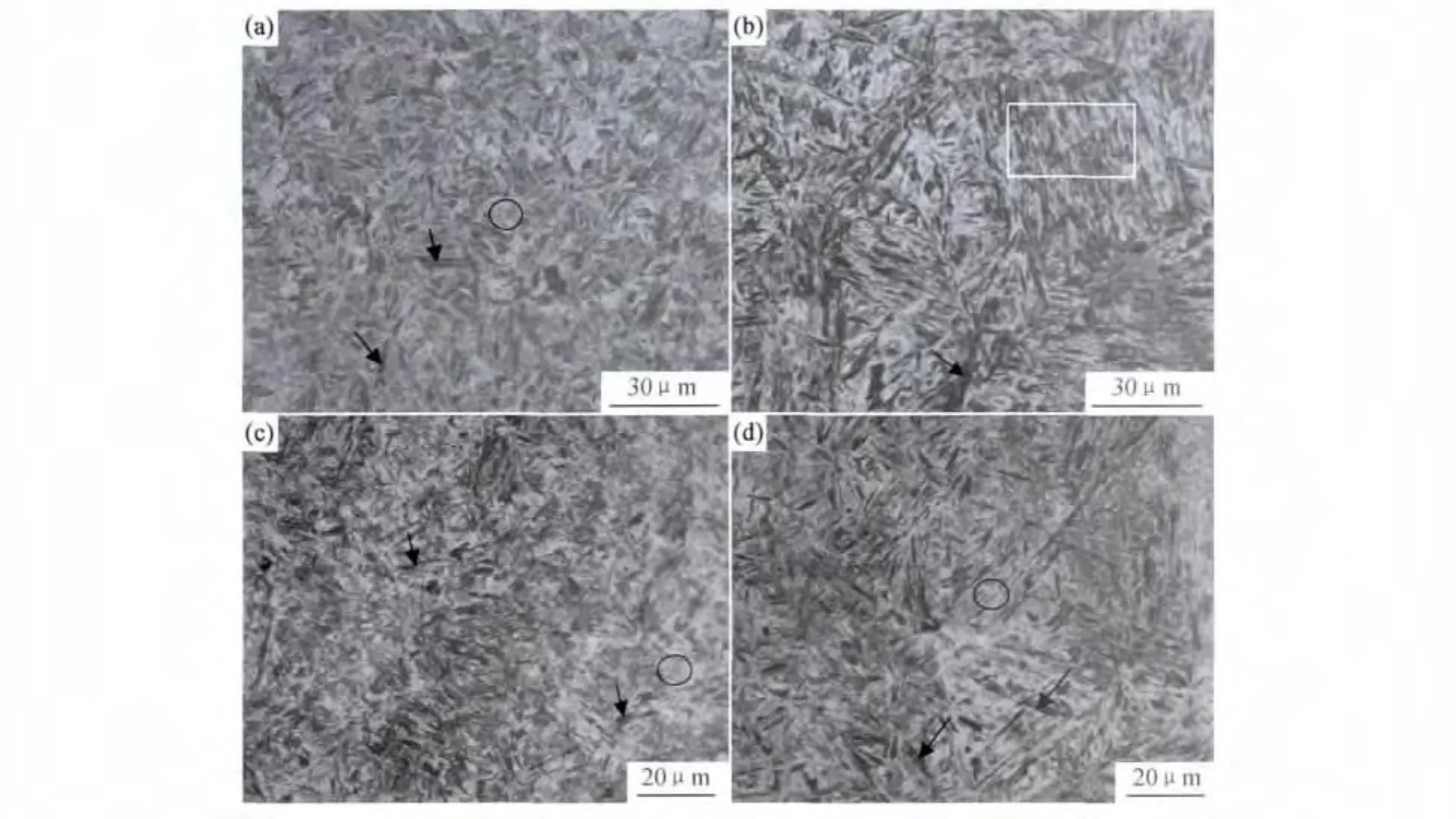

图4 不同奥氏体化条件典型试样中马氏体组织光学照片 (a)850℃×10min;(b)1100℃×10min;(c)900℃×2min;(d)900℃×60minFig.4 Optical micrographs showing the martensite in 675armor steel specimens under different austenitization conditions(a)850℃×10min;(b)1100℃×10min;(c)900℃×2min;(d)900℃×60min

675装甲钢经不同条件奥氏体化后以2000℃/min快速冷却至室温得到的组织均为板条状和针状混合马氏体。图4显示的是与图2中四个典型试样相对应的马氏体显微组织,图4中单箭头指示的是高碳针状马氏体,圆圈指示的是板条马氏体束。由图4中可见,当原奥氏体晶粒尺寸较大时,获得马氏体针或板条束的尺寸也较大,即发生了“组织遗传”现象。在小尺寸奥氏体晶粒情况下,板条马氏体的板条宽度很小,板条界不能利用通常所用的4%硝酸酒精溶液腐蚀显示出来,因此显示为浅灰色基体(如图4(a),(c),(d)),当奥氏体晶粒大到一定程度,马氏体板条加宽、变长,板条界也就能显示出来了,马氏体板条束越来越清晰可见,如图4(b)中方框所示。在晶粒尺寸较大的奥氏体晶粒中可以清楚看到,同一位相马氏体板条束的长度贯穿整个原奥氏体晶粒(如图4(b))。

2.4 马氏体相变点(Ms)

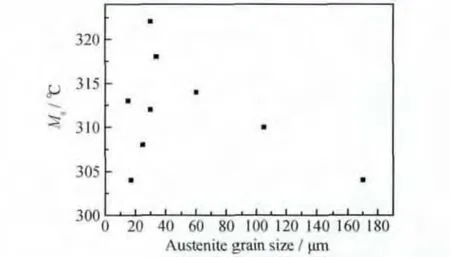

Ms温度的高低表示马氏体相变的过冷程度,它反应使马氏体相变得以进行所需的最小化学驱动力的大小,即Ms越低,则相变的滞后程度越大,相变所需驱动力越大;反之,相变所需驱动力越小。通过对Ms点变化的分析,可以获取关于马氏体相变的许多有用信息。在连续冷却过程中所获得的线膨胀曲线上利用切点法可以确定马氏体相变温度(Ms),结果如表2所示。奥氏体晶粒大小对马氏体相变点具有最直接的影响,图5显示不同条件奥氏体化试验钢的Ms点随原奥氏体晶粒尺寸的变化关系。由图5可见,675装甲钢马氏体相变点随奥氏体晶粒尺寸变化显著,整体趋势是先升高、后降低,即当奥氏体晶粒尺寸小于大约30μm时,Ms点随奥氏体晶粒增大而迅速升高,之后,随奥氏体晶粒增大而下降。本实验中950℃×10min奥氏体化的试样具有最高Ms点,为322℃,与最低Ms点相差近20℃。zation conditions in 675armor steel

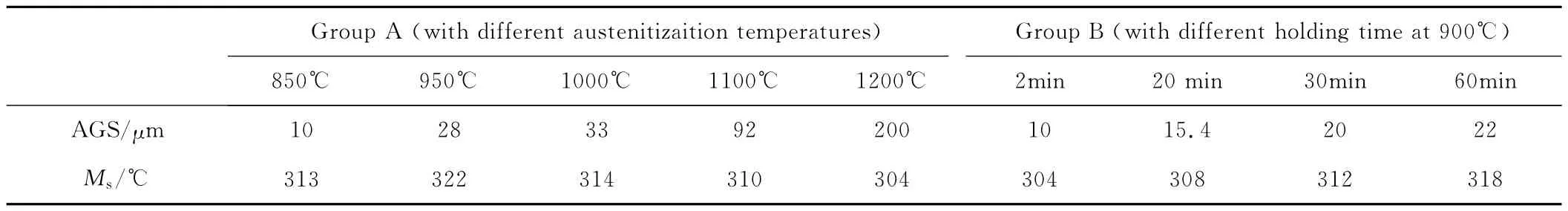

表2 不同条件奥氏体化的675装甲钢马氏体相变点Table 2 Mstemperatures obtained under different austeniti

图5 675装甲钢不同奥氏体化条件下获得奥氏体晶粒尺寸对Ms温度的影响Fig.5 Mstemperatures as a function of austenite grain size obtained under different austenitization conditions in 675armor steel

2.5 讨论

奥氏体化温度和保温时间不同程度地影响675钢原奥氏体晶粒尺寸。马氏体组织对奥氏体晶粒有明显的“组织遗传”作用。奥氏体晶粒粗化会使马氏体板条加宽、板条束变大变长,马氏体针也变大变长。严格控制奥氏体化加热温度对有效控制马氏体组织起着关键作用。

在675装甲钢中,钒微合金化使钢中存在弥散分布的以V4C3为主要形式的钒的碳化物,它们作为第二相质点对于阻碍奥氏体晶界移动起着重要作用。根据Woodhead[14]固溶度积公式计算可知,V4C3在奥氏体中固溶温度为1019℃;研究[14]还表明V4C3碳化物质量分数随奥氏体化温度升高而降低,当奥氏体化温度为大约1000℃时V4C3碳化物全部消失。这些与图3中所示675装甲钢在奥氏体化温度超过1000℃以后晶粒开始迅速粗化的结果相一致,说明奥氏体化温度在1000℃之上钒就会失去细化晶粒的作用。

在900℃保温,随保温时间的延长,奥氏体晶粒尺寸长大较缓慢,保温时间由2min增加到60min,奥氏体晶粒尺寸从10μm仅增加到了22μm。保温时间对奥氏体晶粒尺寸的影响程度远不如奥氏体化温度的影响,这说明钒碳化物溶解进入奥氏体以及奥氏体晶粒的长大的驱动力都主要来自奥氏体化温度的升高,而非时间的延长。

马氏体相变动力学会受到原奥氏体晶粒尺寸大小的影响。一方面,随奥氏体晶粒尺寸的长大,晶界面积减少,晶界对马氏体相变切变的阻力减少,因此发生马氏体相变时切变所需的能量减小,即相变所需的最小驱动力减小,从而引起马氏体相变点(Ms)上升。另一方面,在675装甲钢中,当奥氏体晶粒尺寸达到一定程度后,奥氏体晶粒的进一步长大伴随着钒微合金碳化物向奥氏体中的迅速溶解,即母相奥氏体中碳及钒等溶质原子浓度越来越高。溶质原子浓度的增加会促进母相强度提高,尤其是碳原子能在位错附近偏聚,起到钉扎位错的作用。因此,奥氏体晶粒尺寸超过一定程度后,晶粒尺寸增大的同时伴随马氏体相变所需驱动力增大,促使Ms点降低。在上述两种因素综合作用下,造成图5中Ms点随奥氏体晶粒尺寸增大先升高、后降低的变化趋势。当钒微合金碳化物未溶解进入奥氏体时,前者起主要作用,之后,晶粒粗化显著,后者起主要作用。

3 结论

(1)奥氏体化温度对原奥氏体晶粒尺寸的影响程度远大于保温时间,因此在675装甲钢热处理生产中控制加热温度对组织控制相对更为关键。

(2)奥氏体化过程中,675装甲钢中钒微合金碳化物(V4C3)在大约1000℃能全部溶入到奥氏体中,因此奥氏体晶粒粗化温度在1000℃之上。

(3)675装甲钢中马氏体相变点Ms受到奥氏体晶粒尺寸和钒微合金碳化物向奥氏体中溶解程度两个因素综合作用。

[1]董立松,刘宁,辛士进,等.高硬度装甲钢抗弹性能及其机理研究[J].兵器材料科学与工程,2010,33(2):76-78.DONG Li-song,LIU Ning,XIN Shi-jin,et al.Study on ballistic performance and mechanism of high hardness armor steel[J].Ordnance Material Science and Engineering,2010,33(2):76-78.

[2]杨超,田时雨.装甲钢动态性能与抗弹性能关系研究[J].兵器材料科学与工程,2002,25(1):3-7.YANG Chao,TIAN Shi-yu.Study of relation between dynamic characteristics and penetrating of armor steel[J].Ordnance Material Science and Engineering,2002,25(1):3-7.

[3]陈雨来,董长征,蔡庆伍,等.Mo和Ni对高强无碳化物贝氏体钢组织转变和力学性能的影响[J].材料工程,2013,(9):16-21.CHEN Yu-lai,DONG Chang-zheng,CAI Qing-wu,et al.Effect of Mo and Ni on microstructure and mechanical properties of carbide-free bainite ultra-high strength steels[J].Journal of Materials Engineering,2013,(9):16-21.

[4]TOMITA Y.Development of fracture toughness of ultra-high strength medium carbon low alloy for aerospace applications[J].International Materials Reviews,2000,45(1):27-37.

[5]KRAUSS G.Deformation and fracture in martensitic carbon steels tempered at low temperatures[J].Metallurgical and Materials Transactions:A,2001,32(4):861-877.

[6]POKROVSKAYA N G,PETRAKOV A F,SHALKEVICH A B.Modern high-strength structural steels for aircraft engineering[J].Metal Science and Heat Treatment,2002,44(11):520-524.

[7]TITHER G.The development and applications of niobium-containing HSLA steels[A].HSLA Steels:Processing,Properties and Applications[C].Warrendale,Pennsylvania:The Minerals,Metals & Materials Society,1992.61-80.

[8]DAVIS C L.STRANGWOOD M.Preliminary study of the inhomogeneous precipitate distributions in Nb-microalloyed plate steels[J].Journal of Materials Science,2002,37:1083-1090.

[9]李晓林,蔡庆伍,余伟,等.N含量对Cr-Mo-V系超低碳贝氏体钢组织性能和析出行为的影响[J].材料工程,2013,(3):16-21.LI Xiao-lin,CAI Qing-wu,YU Wei,et al.Effect of nitrogen content on precipitation behavior,microstructure and properties of Cr-Mo-V ultra-low carbon bainitic steel[J].Journal of Materials Engineering,2013,(3):16-21.

[10]NAM W J,LEE C S,BAN D Y.Effects of alloy additions and tempering temperature on the sag resistance of Si-Cr spring steels[J].Materials Science and Engineering:A,2000,289(1-2):8-17.

[11]SUZUKI S,WEATHERLY G C,HOUGHTON D C.The response of carbonitride particles in HSLA steels to weld thermal cycles[J].Acta Metallurgica,1987,35(2):341-351.

[12]林慧国,傅代直.钢的奥氏体转变曲线-原理、测试与应用[M].北京:机械工业出版社,1988.

[13]上海交通大学金相分析组.金相分析[M].北京:国防工业出版社,1982.

[14]MAROPOULOS S,KARAGIANNIS S,RIDLEY N.The effect of austenitising temperature on prior austenite grain size in a low-alloy steel[J].Materials Science and Engineering:A,2008,483-484:735-739.