压延铜箔制备技术分析

金荣涛,

(1.中国有色金属加工工业协会, 北京 100814; 2.安徽鑫科新材料股份公司, 安徽 芜湖 241009)

压延铜箔制备技术分析

金荣涛1,赵莉2

(1.中国有色金属加工工业协会, 北京100814;

2.安徽鑫科新材料股份公司, 安徽 芜湖241009)

介绍了压延铜箔生产的工艺流程,提出压延铜箔项目的关键技术在于:铸锭质量、板形控制、表面处理和质量管理.铜熔体精炼净化过程中除杂、脱气是获得高质量压延铜箔的前提,良好的板形控制是基本条件,合理的表面处理工艺是压延铜箔满足各种使用需求的必要手段,而先进的质量理念是实现既定目标的保证.

压延铜箔; 板形控制; 高强度;厚度控制; 质量控制; 表面处理

0 前 言

自20世纪50年代后,随着印刷线路技术的发展,压延铜箔由于宽度受限(即使目前,压延铜箔的最大宽度也只有800 mm),难于满足大面积刚性覆铜板生产的需要而逐步被电解铜箔所替代.同时,压延铜箔生产工序复杂,流程长,成本高,影响了市场的应用.

随着应用软质附加电路板作封装芯片载体,将芯片与软性基板电路接合技术的发展,新型挠性线路板对其挠曲性提出了更高的要求,电解铜箔已无法满足要求,使得压延铜箔重新焕发生机.动力锂电池的兴起、手机屏蔽等产品的发展也使压延铜箔的使用领域获得了新的拓展.近期,压延铜箔项目成为国内铜加工企业新的投资热点,不少企业开始争相建设压延铜箔项目.

1 压延铜箔与电解铜箔、压延铜带的区别

1.1 压延铜箔与电解铜箔

电解铜箔和压延铜箔在制造工艺上有很大的差异.电解铜箔的主要生产流程为:溶铜→溶液净化→电解沉积→表面处理→检验→分切包装.

电解铜箔是先将阴极铜等原材料用稀硫酸溶解后,利用电化学原理,将铜从硫酸铜溶液中电解生成.电解工艺参数的多样化及可变性的作用无疑对电解铜箔产品的开发提供了巨大的发展潜力.过去60年来,现代电解技术的发展为电解铜箔的性能多样化、高品质化提供了可能.无论电解铜箔厚度如何变薄,也无论是高温高延铜箔(THE)、退火电解铜箔(ANN)还是涂树脂铜箔(RCC),虽然它们的性能与用途不同,但主要工艺原理与1922年美国的Edison[1]发明的薄金属镍片箔的连续制造专利相似.

电解铜箔的性能与电解沉积层的结构联系紧密,实际上,是通过控制不同的电解沉积条件来获得不同性能的铜箔产品.这些条件包括电解液的铜浓度、硫酸浓度、添加剂种类、电解液的温度及流量、电流密度以及各种新的电解沉积技术,如脉冲、反向脉冲技术的引入,粗晶沉积层可以被转化成细晶结构,甚至选择和控制固体微粒与沉积层基质共沉积,可以得到复合表面处理层等来制造不同性能的铜箔产品.

电解铜箔的形成,涉及到铜在阴极上析出、氢在阴极上析出、其他金属离子共同析出以及阳极反应等方面的问题,如果要获得厚度与性能均匀的箔材,电流在阴极的分布、析出金属与阴极电流分布的关系等必须一并考虑.

压延铜箔的主要生产流程为:

熔化→铸锭→热轧→冷轧→退火→冷轧→除油→表面处理→检验→分切包装.

压延铜箔是将阴极铜等原材料在1 200 ℃以下熔化铸造成铸锭,通过热轧使铜合金铸锭厚度从120 mm变为13 mm左右,并在常温下进行冷轧→再结晶退火→冷轧变薄至规定的厚度,然后进行后续的除油→表面处理→分切包装.

随着电器的小型化、FPC弯曲半径要求的小型化,对于FPC和作为导体部分的铜箔,要求有更高的抗弯曲性.压延铜箔属于片状结晶组织结构,在(200)晶面上取向性高,弯曲后产生滑移带,这种现象缓解了弯曲时压延铜箔内部的被动积累,使压延铜箔表现出高的抗弯曲性.

由于交变电流通过导体时,电流将趋于导体表面流过的集肤效应,电流以较高频率在导体中传导时,会聚集于导体表层,而非平均分布于整个导体的截面积中.所以绝大部分电流是在导电材料的表面上传递的,而且电流频率越高,集肤效应也越明显.压延铜箔表面光滑平整,未经表面处理的压延箔材,其表面粗糙度(Rz)只有1 μm;而一般未经表面处理的电解铜箔生箔的表面粗糙度Rz则为5~10 μm.在高频条件下,由于“集肤效应”,线路表面越粗糙,则电阻越大,相应的其电路的延迟越大,信号质量越差.压延铜箔具有表面光滑这一特性,在高频高速传送、精细线路的PCB中,都占据重要地位,使用量越来越大.

在改善铜箔的力学性能方面,电解铜箔与压延铜箔采用截然不同的思路.电解铜箔是通过提高电解电流密度、使用不同的电解添加剂等电解工艺条件的变化来缩小电解晶粒度、降低铜箔表面粗糙度以提高其力学性能.压延铜箔则是通过对带坯的化学成分、轧辊表面光洁度、压延过程中的加工率、退火温度等工艺条件的改变,得到不同的金属组织,形成不同的力学性能、物理性能以及铜箔表面的高光洁度.

相对于电解铜箔来说,压延铜箔生产工艺流程长,各工序成品率低,导致生产成本高.

1.2 压延铜箔与压延铜带

按规格分类,压延铜箔和轧制铜带以产品厚度来区分,美、日等国多以厚度0.10 mm为界来划分,在国内则以0.15 mm为界来划分.从产品实际使用要求来看,压延铜箔与普通轧制铜带的最大差别在于其主要用于印刷线路板,必须进行表面处理.如果不能完全满足IPC4562标准的所有要求,即使铜带的厚度达到压延铜箔的要求厚度,仍无法直接被压延铜箔用户接受.

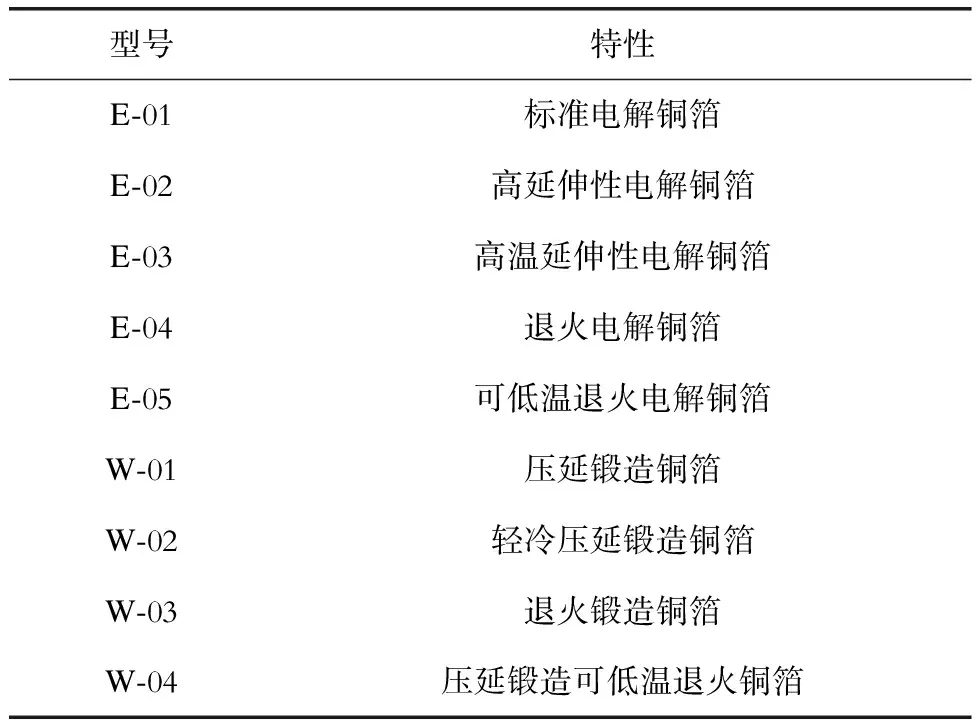

根据国际电子工业连接协会标准IPC4562(印制板用金属箔),铜箔按加工特性分为九类,其中压延铜箔有四种,具体的型号及特性见表1.

需要注意的是:目前制造与芯片接合的挠性线路板的压延铜箔,不完全是传统意义的铜箔,它的制造技术有了重大的发展,主要表现在它的高挠曲性和高强度.所以,具有这些特性的压延铜箔的需求不断增加.

表1 铜箔型号及特性Tab.1 Type and characteristics of copper foil

1.2.1 高挠曲性压延铜箔

通过改变压延加工工艺条件,压延铜箔的再结晶组织呈发达的立方体集合组织状,再结晶晶粒晶界的倾角小,晶粒粗大.这种组织的压延铜箔,挠曲性有很大的提高.挠曲次数高于一般压延铜箔的4倍.

1.2.2 高强度压延铜合金箔

通过在铜熔铸过程中,加入合金元素,使铸锭合金化,提高压延铜箔的强度.适当的合金化,压延合金箔的导电率控制在90 %IACS以上,强度比一般压延铜箔要高几倍,且在热态下表现稳定.

挠性电路板具有柔性,摆脱了常规电路平面设计的局限性,可以向三维空间布置线路,其电路更加灵活,技术含量更高,而压延铜箔也由于其本身的柔韧性及抗折弯性,成为制造挠性印制电路板的最佳选择.

2 熔铸过程中的净化除杂

高品质铸锭是压延铜箔质量的重要保障,而熔铸过程最大的难点在于熔体的净化除杂.铜在熔炼过程中容易吸气和吸杂,使铜熔体产生污染.为了获得符合质量要求的压延铜箔铸锭,铜熔体在浇注前必须进行必要的净化处理.目前我国铜合金熔铸工艺技术仍处于相对落后的地位,由于铸锭中夹杂、含氢、含氧超标等原因,在轧制到很薄的时候,易出现大量的疏松或针孔,导致压延铜箔综合成品率很低.完善熔铸工艺、获得高质量的铸锭,是压延铜箔生产的关键.

熔体中的氧化是指铜在熔炼过程中,铜熔体与环境中的氧发生反应,形成Cu2O及在随后的冷却过程中生成CuO.这些氧化物夹杂会恶化铜的工艺性,降低铜的导电性能.除了含氧以外,溶解于熔体中的氢也是铸锭和最终压延铜箔产生气孔、缩松、起泡和分层的主要原因,并在随后的使用过程中发生氢脆.氢主要以固溶体的形式存在于铜熔体中,主要来自于熔体还原时所用的碳氢化合物和其他炉气、环境中的水蒸气和结晶水.铜在熔炼过程中熔体会吸收各种杂质.这些杂质包括各种金属杂质元素和非金属夹杂物,会对铜箔的性能产生不利的影响.

理论上净化除杂的方法很多,如静置澄清法、过滤法和真空脱气法等.铜合金熔点很高,且压延铜箔多采用大锭热轧,因此在实际铜箔铸锭生产中能采用的净化方法很少.在高质量铸锭生产中,一般采用“磷脱氧+静置+木炭-氩气(氮气)复合脱氧”.通过静置,使熔体中氧化渣上浮,然后在木炭保护下,使用一根头部带有多孔喷头的中空石墨管,通过不断旋转石墨管的方式,向炉底深处吹入氩气(或氮气).由于铜液中惰性气泡内氢气的分压PH2=0,溶于气泡附近熔体的氢气分压PH2>0,铜液中惰性气泡间存在较大的内外分压差,使溶于熔基体中的氢不断向气泡扩散,进入气泡中,复合成分子状态,随着气泡的上升和逸出而排除到大气中,达到除氢的目的.熔体表面覆盖的活性炭(木炭或石墨),不仅作为表面覆盖剂,防止铜液与大气氧接触,减少金属氧化和挥发外,木炭还是脱氧剂:

2Cu2O+C=CO2+4Cu

C+CO2=2CO

CO+CuO=Cu+CO2

熔体中的氧化铜与木炭接触,还原为Cu和CO2.高速喷入惰性气体,有助于扩大熔融铜中的CO2与木炭的接触面积.木炭与CO2生成CO,CO继续与CuO反应,使铜液中的氧含量继续降低.混合脱氧,不但有利于脱氧,同时也有利于除氢.

3 轧制过程

压延铜箔要求比铜带具有更小的厚度偏差、更好的平整度和更小的残余应力.在将IC固定于柔性线路板上的过程中,压延铜箔细微的厚度差就会使所制成的细微线路出现问题.在线路板高速蚀刻线上,铜箔偏厚或过薄,都会导致线路出现蚀刻残留或过蚀刻现象.因此,压延铜箔无论是长度还是宽度方向,要求厚度偏差不得>5%.对于厚度0.035 mm的压延铜箔,同一批次的厚度偏差不得>1.75 μm;厚度0.025 mm的压延铜箔,同一批次的厚度偏差不得>1.25 μm,厚度更薄的铜箔,同一批次的厚度偏差不到1 μm.

3.1 厚度控制

根据最小轧制厚度公式:

hmin=3.58DμK/E

式中,hmin为最小可轧厚度;D为工作辊辊径;μ为铜箔与轧辊间的摩擦系数;K为金属平面变形抗力;E为弹性模量.

为了轧制出更薄的板带材,必须减小工作辊辊径,并采用高效的工艺润滑剂,减小金属的变形抗力,增加轧辊的弹性模量,有效地减小轧辊的弹性压扁.

一般来说,在0.035 mm以下厚度轧制时使用负辊缝为主体的AGC控制方式.在负辊缝状态下,轧辊的变形已是一个非圆轮廓,压下量与轧制压力的大小已无绝对关系,轧制过程已完全由控制张力和轧制速度的大小来控制.不能通过轧制力的改变去补偿这个变形,故需采用速度效应和张力效应来减薄.

实际上,压延铜箔在轧制过程中,厚度偏差不仅与轧机结构(辊系、工作辊直径、轧制力等)有关,还与轧制速度和张力有关.

根据油膜轴承原理,轧辊转动速度越高,油膜形成的压力越大,油膜厚度越厚.所以,在轧辊弹性压扁情况下,速度是轧件能够减薄的主要条件之一.提高轧制速度,轧辊上由于瞬时产生的静压力使油膜加厚,带材变薄;油膜厚度还与接触弧的长度有关.接触弧越长,越不利于轧制油的流动,油膜产生的厚度就越厚,单位轧制压力就越大,为形成足够的接触弧长,辊径非愈小愈好;同时速度增加时,带材轧制的变形热集聚,瞬时温度升高,使变形抗力有所降低.因此,保证同一交货批次的箔材在宽度和长度方向的厚度公差一致难度很大.

3.2 板形控制

板带材轧制的板形控制即轧出平直板材的技术.铜带材轧制时出现板形问题(即所谓波浪,包括边部波浪、中间波浪和复合波浪等)的原因是由于轧制时带材各部分的延伸不一所致.

轧制板带板形平整的条件:轧制压下(延伸)横向一致是保持板带平整的必要条件.压下横向不一致的结果为:微观的、微小的产生内应力;宏观的、严重的产生板形不平整.产生板形不平整的机理为:假设一段带材由许多细长条并排连接而成,带材的轧制变薄即意味着细长条被拉长.当带材沿宽度方向各部分的延伸不一致时,即意味着细长条的拉长程度不一致.细长条之间彼此是相互连接的,因此延伸较长的细长条会受到压应力,而延伸较短的细长条会受到拉应力,这些应力构成了整个带材宽度上的内应力分布.当细长条所受的压应力达到一定程度时,会产生弯曲变形,这些变形就构成了整个带材宽度上的板形“波浪”缺陷.

箔材产品的板形缺陷主要产生于铜箔的轧制工序过程中.同时,轧制是解决板形问题的关键.应该确立基本原则:板形缺陷主要产生于轧制过程,解决轧制板形是关键,后续平整是补充.

轧制过程中板形的变化受多种因素影响,且在张力轧制条件下,实际板形缺陷常常会被掩盖起来,单靠现场操作人员的目测和经验是很难保证质量的.因此,板形在线检测技术―板形仪成为压延铜箔生产的标准配置.

完整的轧制板形自动控制系统(AFC)主要由测量装置、信号传输处理装置和计算控制指令装置等组成,从而实现在线板形检测→数据传输→数据处理→发出控制调节指令的闭环调节过程.

除轧制工序对带材板形质量起到决定性的影响外,铜及铜合金板带生产过程的其他工序对带材的板形也有一定的影响,其中包括退火工序和成品平整工序.

4 表面处理

压延铜箔与铜带的另一明显区别是压延铜箔在轧制完成后必须进行表面处理.压延铜箔的表面处理,主要根据压延铜箔在使用过程中的性能而定.例如,为确保压延铜箔在线路板工艺加工(如线路板层压时要求铜箔300 ℃不能氧化变色)中的要求,需要对轧制后的箔材进行防氧化处理;为满足铜箔与挠性线路板基体的结合能力,需要对箔材进行粗化处理;为避免线路蚀刻过程中侧蚀和蚀刻残留以及箔材与基材的反应,需要对箔材处理层设置阻挡层等.

压延铜箔的粗化处理原理与电解铜箔相同.在铜箔结合面上进行镀铜瘤化,增大结合面的表面粗糙度,提高与印制板基板的结合能力.

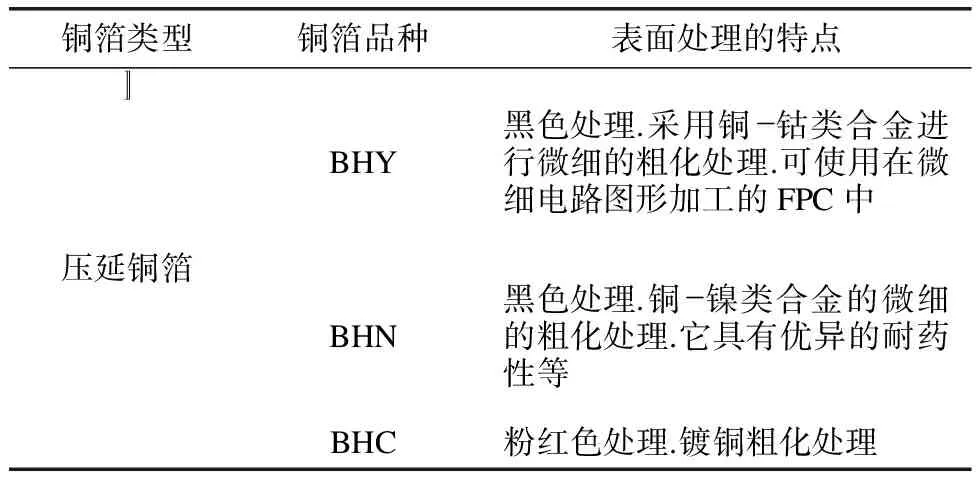

压延铜箔的阻挡层一般采用三种处理方式,即黑化处理(铜-钴-镍或铜-镍镀层)、红化处理(纯铜镀层)和锌-镍镀层.压延铜箔所采用不同的耐热层表面处理.可根据耐热层表面处理方式的不同,划分为多个压延铜箔品种.目前常用的三个不同表面处理的压延铜箔品种见表2.

表2 压延铜箔按不同耐热层的表面处理划分的各种品种Tab.2 Classification of rolled copper foil by surface treatment for heat resistant layer

压延铜箔表面处理的主要工艺流程为: 化学除油→水洗→酸洗→水洗→粗化处理→水洗→酸洗→镀锌合金或者锌镍合金→水洗→钝化→水洗→涂硅烷耦合剂→烘.

5 质量控制

压延铜箔的最终质量不仅仅是与带坯质量相关,而且与生产过程有很大的关联.例如压延铜箔常见的针孔缺陷产生的影响因素较多,润滑油和空气中的颗粒在压延过程中都有可能被压到箔面产生针孔;最后一道次轧制时,后张力过大或者速度过快,也可能产生大量针孔.因此,掌握质量缺陷的发展趋势,及时对工艺参数、环境条件做出调整是压延铜箔质量控制的重要环节.

压延铜箔在生产过程中,人、机器、材料、方法、测量和环境(简称5M1E)六大基本因素的影响致使产品质量的波动是不可避免的.它们对产品质量的综合作用过程,就是产品质量的实现过程.在生产过程中,只有把5M1E六因素切实有效地控制起来,按照工艺规范和质量体系规范要求,使它们处于受控状态,才能得到优质的产品.压延铜箔生产过程必须借助先进的质量管理理念和手段,实行精益管理,才能保证产品质量的实现.精益质量管理就是在对关键质量数据的定量化分析基础上,综合运用多种知识和方法,如SPC、6σ等,对关键质量指标持续系统改进,追求达到卓越标准.压延铜箔作为电子材料,其管理方式完全不同于铜带由结果不良反推工序的质量管理模式.压延铜箔的精益质量管理推行的切入点是作业工序,主抓的重点是标准化作业,进而转入作业系统的精益管理改善阶段,通过作业系统和作业工序的精益质量管理拉动外围相关工作的改善.通过作业工序为切入,推行标准化管理,并对工序纳入度量和评价,实现工序环节质量和效率的改善,实现成本的改善.

6 结 语

(1)压延铜箔不仅仅是铜带厚度的减薄,它的性能要求比普通铜带更高.

(2)熔铸过程中,铜熔体必须经过除杂、脱气、脱氧净化,高质量的铸锭是获得高质量压延铜箔的前提.

(3)良好的板形是铜箔质量的基本条件.

(4)合理的表面处理工艺是压延铜箔满足各种使用需求的必要手段.

(5)精益质量管理,利用SPC、6σ统计技术来保证铜箔全过程的预防是实现既定目标的保证.

(6)高挠曲性压延箔、高强度合金箔是新建铜箔项目关注的重点.

[1]金荣涛.电解铜箔生产[M].长沙:中南大学出版社,2010:86.

OnKeyTechnologyforRolledCopperFoil

JINRong-tao1,ZHAOLi2

(1.ChinaNon-ferrousMetalsFabricationIndustrialAssociationJinrongtao,

Beijing100814China; 2.AnhuiXinkeNewMaterialsCo.,Ltd.,Wuhu241009,China)

The paper briefs on the rolled copper foil process, in which ingot quality, shape control, surface treatment and quality control are the essential factors for rolled copper foil projects. On the premise of purifying and degasifying in copper melt refinery, a proper surface treatment is adopted for rolled copper foil. In the meantime, with effective shape control the high quality of rolled copper foil can be guaranteed.

rolled copper foil; strip shape control; high strength; thickness control; quality control; surface treatment

1005-2046(2014)02-0086-05

10.13258/j.cnki.snm.2014.02.011

2013-08-29

金荣涛(1965-),男,高级工程师,主要从事铜箔、铜棒的生产技术研究.E-mail:jinrt@sina.com.

TG339

A