无圆周相对滑动拉丝卷筒结构的设计

艾生卉, , , ,

(1.浙江越宫机械有限公司, 浙江 绍兴 312071;2.绍兴市八达铜业有限公司, 浙江 绍兴 312025)

无圆周相对滑动拉丝卷筒结构的设计

艾生卉1,吴锦明2,冯隽1,应小东1,钱康乐1

(1.浙江越宫机械有限公司, 浙江 绍兴312071;

2.绍兴市八达铜业有限公司, 浙江 绍兴312025)

分析了现有拉丝卷筒产生相对滑动的原因,认为是卷筒过度圆弧面导致圆周相对滑动,而圆周相对滑动是造成金属线材表面划伤、斑纹等缺陷的主要原因.设计了无圆周相对滑动的拉丝卷筒结构,取消了卷筒过度圆弧面,用推升滑轮实现卷筒上的线材上移.改进后的拉丝卷筒可以消除圆周相对滑动,减少了因相对滑动给线材表面带来的缺陷.

拉丝卷筒; 相对滑动; 线材表面缺陷; 改进设计

0 前 言

拉丝机是各类金属线材拉制的主要设备,拉丝卷筒是拉丝机的主要部件.目前常规的拉丝卷筒拉拔时,线材与卷筒存在相对滑动,较严重的相对滑动会对线材表面产生划伤、斑纹等缺陷,特别是拉拔硬度相对较低的铜、铝等有色金属线材时更为严重.文献[1]对消除拉丝卷筒相对滑动提出一种解决方案,但结构复杂,且工作面不连续.本文分析了现有拉丝卷筒产生相对滑动的原因,并针对性地改进了拉丝卷筒的结构.

1 相对滑动产生的原因

常规的拉丝卷筒结构如图1所示.其工作面由圆柱面和过度圆弧面R等组成.

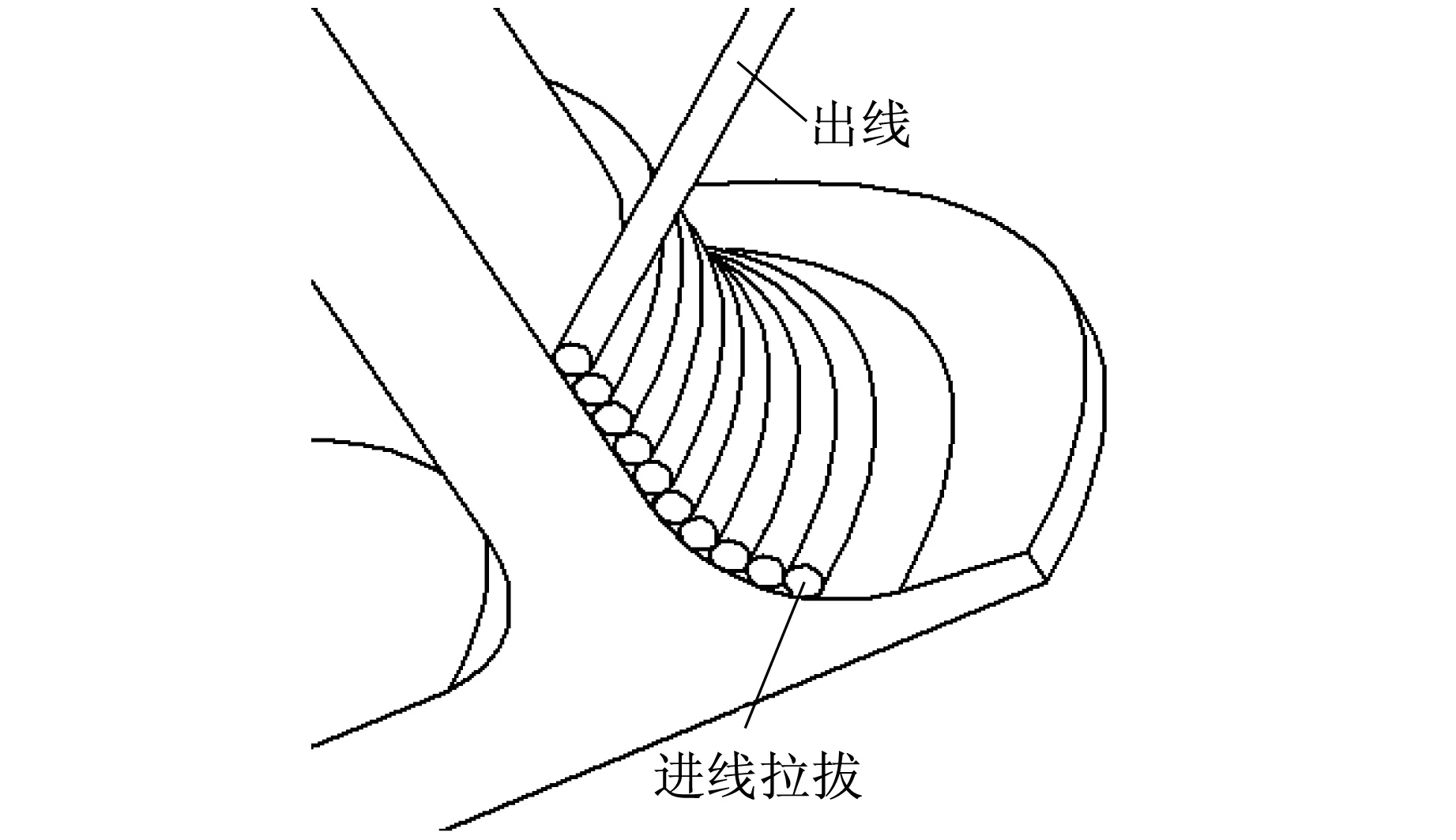

图2是线材卷绕在拉丝卷筒上的示意图.根据图2分析相对滑动产生的原因,分析如下:卷筒以不变的速度旋转,线材先在圆柱面上积累(称之为积线),线材与卷筒接触摩擦阻力为线材提供了所需的拉拔力,也使其维持在进入卷筒时的位置上.随着线材连续不断卷绕到卷筒上,最后向圆弧面上缠绕排列,每圈的直径逐步变大,进线速度增加,此时造成进、出线材速度存在差距.在拉拔力的作用下,卷筒圆弧面上的线材在其接触点产生向上和向卷筒轴线方向的分力.当向上分力克服积线在卷筒上的摩擦力时,积线会沿圆弧面和圆柱面向上滑动,为后续进线腾出空间,即为轴向相对滑动,圆弧面上的线材会收小圈径直至进入圆柱面.此时通过线材在圆弧面上的圆周相对滑动,以消除圆柱面和圆弧面上线材的圈径差.相对滑动可以维持在稳定的状态,有时受润滑、卷筒表面粗糙度和拉拔力变化的影响,积线会发生突然滑动现象,圆弧面上的积线圈径短时间内向卷筒圆柱面收缩,进线瞬间停止,直至恢复受力平衡.此时卷筒上主要发生圆周相对滑动,并造成摩擦和拉拔力瞬间大幅度变化.经长期观察分析,此种现象是造成线材表面划伤、斑纹的主要原因,也会对机械装置受力产生负面影响.对于要求不高的场合,相对滑动造成的负面影响可以忽略不计,但对于要求较高的场合,特别是要求有稳定的拉拔状态或成品阶段的拉拔,消除圆周相对滑动是需要主要关注的问题.

图1 常规拉丝卷筒图Fig.1 Conventional drawing drum

2 卷筒的改进设计

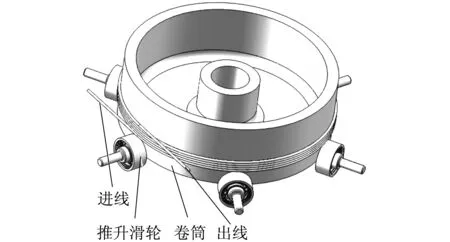

图3是改进设计的无圆周相对滑动卷筒示意图.该装置由圆柱形卷筒和6~8只推升滑轮(下称滑轮)组成.滑轮数量依据卷筒的直径选择,较小直径时取6只,较大直径时取8只或更多.滑轮沿圆柱形卷筒表面均匀分布,每只滑轮与圆柱形卷筒表面留有0.3~1.0 mm的间隙.

图2 线材卷绕在卷筒上示意图Fig.2 Diagram of wrie wound on the drum

图3 无圆周相对滑动卷筒图Fig.3 Drawing reel without circumference relative sliding

图3中以标引线的滑轮为起始,以起始滑轮的高度为标准,其余滑轮的安装高度沿卷筒旋转方向均匀提升,确保最后和起始两滑轮的安装高度差与拉拔线材直径一致.其工作原理如下:以直径d=3 mm的线材、6只滑轮均匀分布为例,当卷筒逆时针旋转时,线材沿卷筒表面进入起始滑轮位置,依次进入到第二只滑轮,此时线材沿着卷筒轴线方向推升0.6 mm.当线材依次到达第6只滑轮时,线材已被推升3 mm,为进线留出了空间.随着卷筒持续旋转,进线被不断卷绕到卷筒,并不断被推升,在卷筒上积累,最后经出线离开卷筒,形成循环.本设计取消了原有卷筒的圆弧面结构,因此线材始终在圆柱面上卷绕积线,每圈直径相同,所以不存在圆周相对滑动.目前卷筒工作面一般都进行喷涂或堆焊高硬度材料,圆柱面的粗糙度可以控制在较高的水平;但受到加工条件的限制,圆弧面的粗糙度控制要低许多,本设计取消了圆弧面,因此更利于卷筒加工.在滑轮推升积线过程中,每圈线材的轴心线会与卷筒的轴心线产生角度α的偏差.计算公式如下:tanα=d/D.式中:d为线材直径,D为卷筒直径,因此卷筒实际加工中要有一定锥度,其角度值为2α,圆锥台高度不宜超过5倍的线材直径.

3 讨 论

分析了有色和黑色金属拉拔情况,只要相对滑动较大的情况下,就会有表面斑纹和划伤的出现,且主要出现在卷筒过渡圆弧区,并在线材表面上形成相应的斑纹和划伤.因此认为,斑纹和划伤主要是卷筒过渡圆弧面上圆周相对滑动所致.

本文探讨的拉丝卷筒,其推升积线的滑轮,由于远小于卷筒直径,拉拔速度会受到滑轮配用的轴承限制,一般线速度不宜超过400 m/min.需要更高速度拉拔时,建议改用磁悬浮轴承[2-3],其具有极限转速高、摩擦损耗小、使用寿命长和精度高等优点,已逐步在机电行业得到推广应用.

拉拔过程产生大量的热量,较高的温度会增大滑动阻力,易产生斑纹和划伤,文献[4]提供了一种解决冷却效果的方法.本文设计的拉拔卷筒,仍存在轴向相对滑动,要注意考虑冷却效果.

4 结 论

本文设计的无圆周相对滑动的卷筒,取消了原有卷筒的圆弧面结构,用推升滑轮完成了积线的上移.因此,拉拔过程不存在线材圆周相对滑动,比较适合硬度较低的有色金属线材拉拔,可以明显减少线材表面的缺陷,且拉拔过程更为稳定.使用表明,可以消除圆周相对滑动,并使拉丝过程始终处于平稳状态,减轻了线材表面的缺陷,取得了较佳的效果.

[1]严国语.水箱拉丝机改造[J].金属制品,2012,38(1):34-36.

[2]张钢,白华.磁悬浮支撑技术在机床中的应用[J].新技术新产品,2005(8):15-20.

[3]汤双清, 胡欢.磁悬浮轴承的应用现状与展望[J].机床与润滑,2009,37(12):209-211.

[4]陈炜.提高直进式拉丝机卷筒冷却效果的方法[J].金属制品,2006,32(5):34.

DesignoftheDrawingDrumforNoCircumferenceRelativeSliding

AISheng-hui1,WUJin-ming2,FENGJun1,YINGXiao-dong1,QIANkang-le1

(1.ZhejiangYueGongMachineryCo.,Ltd.,Shaoxing312071,China;

2.ShaoxingBadaCopperCo.,Ltd.,Shaoxing312025,China)

Analysis of the drawing reel demonstrates that the excessive arc surface produced circumference relative sliding, which is the main cause of surface defects of metal wire. Therefore, a drawing drum without circumference relative sliding was designed. The use of excessive arc surface was discontinued and the wire was driven up by means of the pulley. The improved structure can eliminate the circumference relative sliding, thus reducing the surface defects of the metal wire.

drawing drum; relative sliding; surface defects of metal wire; improved design

1005-2046(2014)02-0076-03

10.13258/j.cnki.snm.2014.02.008

2014-04-01

艾生卉(1969-), 男,工程师,主要从事立体停车设备设计研发制造,以及钢铁、有色金属加工等的研究工作.E-mail:ashh700303@163.com.

TG356.4+7

B