一种新型平面零收缩LTCC基板制造技术*

卢会湘,严英占,唐小平

(1. 河北远东通信系统工程有限公司, 河北 石家庄 050081;2. 中国电子科技集团公司第五十四研究所, 河北 石家庄 050081)

一种新型平面零收缩LTCC基板制造技术*

卢会湘1,严英占2,唐小平1

(1. 河北远东通信系统工程有限公司, 河北 石家庄 050081;2. 中国电子科技集团公司第五十四研究所, 河北 石家庄 050081)

LTCC基板烧结过程中的烧结收缩率和收缩不均匀性极大地浪费了材料的使用空间,并影响到了电路图形的对位加工精度,限制了LTCC在高密度模块组件中的应用。文中介绍了目前零收缩LTCC基板制造技术的发展情况及其核心技术,并且自主开发了一种新型的平面零收缩LTCC基板制造技术,实现了0.5% ± 0.05%的基板平面烧结收缩率控制,并对关键因素进行了研究,最后通过实例展示了该技术的应用情况。

低温共烧陶瓷技术;平面零收缩;烧结;平整度

引 言

低温共烧陶瓷(Low Temperature Co-fired Ceramic,LTCC)技术是一种新型微电子封装技术,它集多层互连、埋置无源元件和气密性封装于一体,而且高频特性优良,技术优势明显。因此,LTCC技术在微电子领域具有十分广阔的应用市场和发展前景。

LTCC技术在应用过程中一个重要的变化就是通过烧结使生瓷转变为熟瓷,从而实现其良好的机械性能,达到一种稳定的状态。然而常规LTCC生瓷材料在烧结时的收缩率一般为12%~16%,并且收缩的不均匀性一般都在±0.3%~±0.4%, 这样就会出现2个问题:1)LTCC材料的浪费。以DuPont 951PT为例,平面收缩率为12.7%,意味着尺寸8″的生瓷片烧结后会变成6.98″,无形中浪费了LTCC瓷片的应用空间;2)电路图形尤其是层间互连通孔对位精度的降低。收缩的不均匀性若以±0.3%进行计算,那么7.6 cm × 7.6 cm的生瓷块烧结后四角上电路图形位置的不准确度就会达到±0.161 mm,这么大的不准确性势必会限制LTCC技术在高密度MCM-C、MCM-C/D中的应用[1]。

因此,通过材料配比设计或者借用新的加工手段来实现平面零收缩的LTCC基板制造技术成为目前LTCC技术一个重要的发展方向。所谓零收缩LTCC基板制造技术是指LTCC基板在烧结时只是在厚度(Z)方向发生收缩,在平面(X-Y)方向上不发生收缩或者收缩非常小,特别是平面方向收缩的不均匀性成量级降低(一般低于0.1%)。目前,常用的零收缩LTCC基板制造技术主要有以下几种[1]:

(1)自约束烧结法

该方法的核心在于从材料配比(制造)角度入手研发出一种新型瓷带,使瓷带具备在共烧过程中呈现出自身抑制平面方向收缩的特性。例如,贺利氏HL2000基板可实现0.3% ± 0.04%的平面收缩率。

(2)压力辅助烧结法

该方法的核心在于借用特殊的烧结炉,使LTCC基板在烧结过程中在Z方向受到一个持续恒定的压力,以强制加压的方式抑制LTCC基板在X、Y平面方向上的收缩行为,从而实现平面零收缩或无收缩的烧结,该方式可将LTCC基板的平面尺寸烧结收缩率控制在0.01% ± 0.008%之内。

(3)无压力辅助烧结法

该方法的核心在于与LTCC瓷带特性相匹配的零收缩限制层。应用时,利用限制层在LTCC基板的上、下面夹持住生瓷块,通过限制层与LTCC层之间的摩擦力实现LTCC基板在X、Y平面方向上的收缩抑制。例如,应用DuPont专利限制层可将LTCC基板的平面尺寸烧结收缩率控制在0.1% ± 0.05%之内。

此外,在某些特殊应用中,使陶瓷或不锈钢的限制层通过层压与LTCC生瓷块形成复合结构,一并烧结后使LTCC基板与限制层烧制成一体,两者不再分开。通过限制层的作用使LTCC基板在平面方向上实现零收缩,可使LTCC的平面尺寸烧结收缩率减小到0.1%左右。

本文介绍了一种新型零收缩技术-限制性压力辅助烧结技术。在对其关键工艺因素进行研究的基础上,还通过实例介绍了该技术的应用情况。试验结果证实,该新型零收缩技术具有成本低、操作便捷、制造效果好等优点。

1 新型限制性压力辅助烧结工艺

1.1 工艺原理及流程

新型限制性压力辅助烧结工艺综合了压力辅助烧结和无压力辅助烧结的技术特点。首先采用常规三维收缩LTCC生瓷带(DuPont 951PT)制作生瓷基板,然后根据基板的厚度在其上下表面制作厚度均匀的高温夹层,将高温夹层作为限制层放入等静压机进行压合获得密实的“三明治”结构试验样块,将一定重量的压块压在试验样块上一起放入共烧炉进行常规烧结,压块与高温夹层的共同作用限制LTCC基板在平面方向的收缩,烧结后去除高温夹层,最后得到零收缩的LTCC基板。通过该工艺可将LTCC基板的平面尺寸烧结收缩率控制在0.5% ± 0.05%(Z方向的收缩率约为38.5%),其工艺流程如图1所示。

1.2 关键参数对烧结效果的影响

(1)辅助压力对烧结收缩率的影响

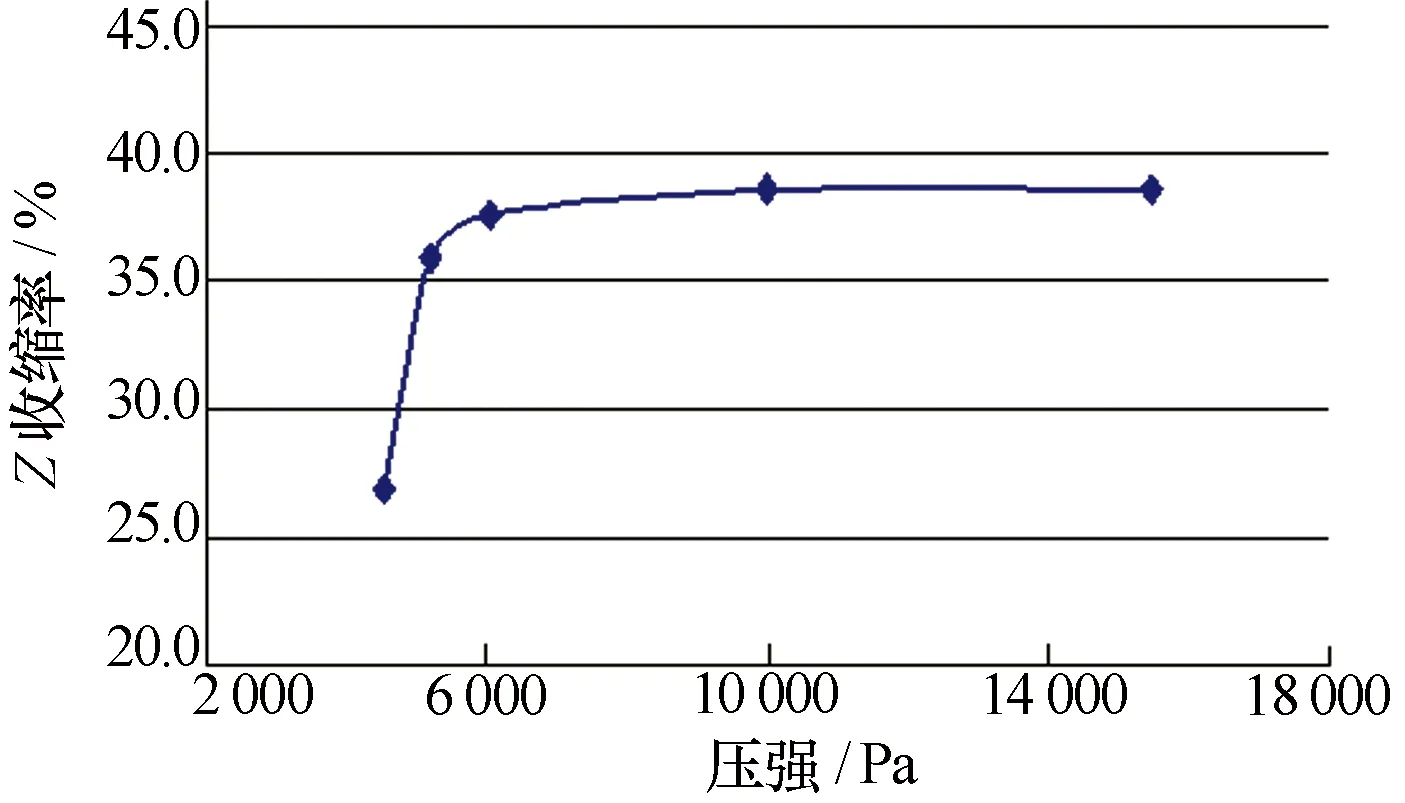

制作9层3 cm × 4 cm的标准样块,然后选用不同重量的压块作为重物施加压力,进行烧结,最后计算样块在X-Y和Z方向的收缩率,如图2和图3所示。

图2 X-Y方向收缩率与压强的关系

图3 Z方向收缩率与压强的关系

从图2可以看出,随着压强的增大,样块在X-Y方向的收缩率变小,当压强为6 000~15 000 Pa时,收缩率为0.3%~0.5%,基本趋于稳定,达到零收缩的目的,即通过高温夹层限制了样块在平面方向的收缩。而Z方向的收缩率随着压力的增大而增大,当压强为6000~15000Pa时,Z方向的收缩率为37.62%~38.59%,并趋于稳定,经过计算此时样块的密度为3.10~3.16 g/cm3,与常规工艺下烧结样块的密度一致。

(2)辅助压力对样品表面缺陷的影响

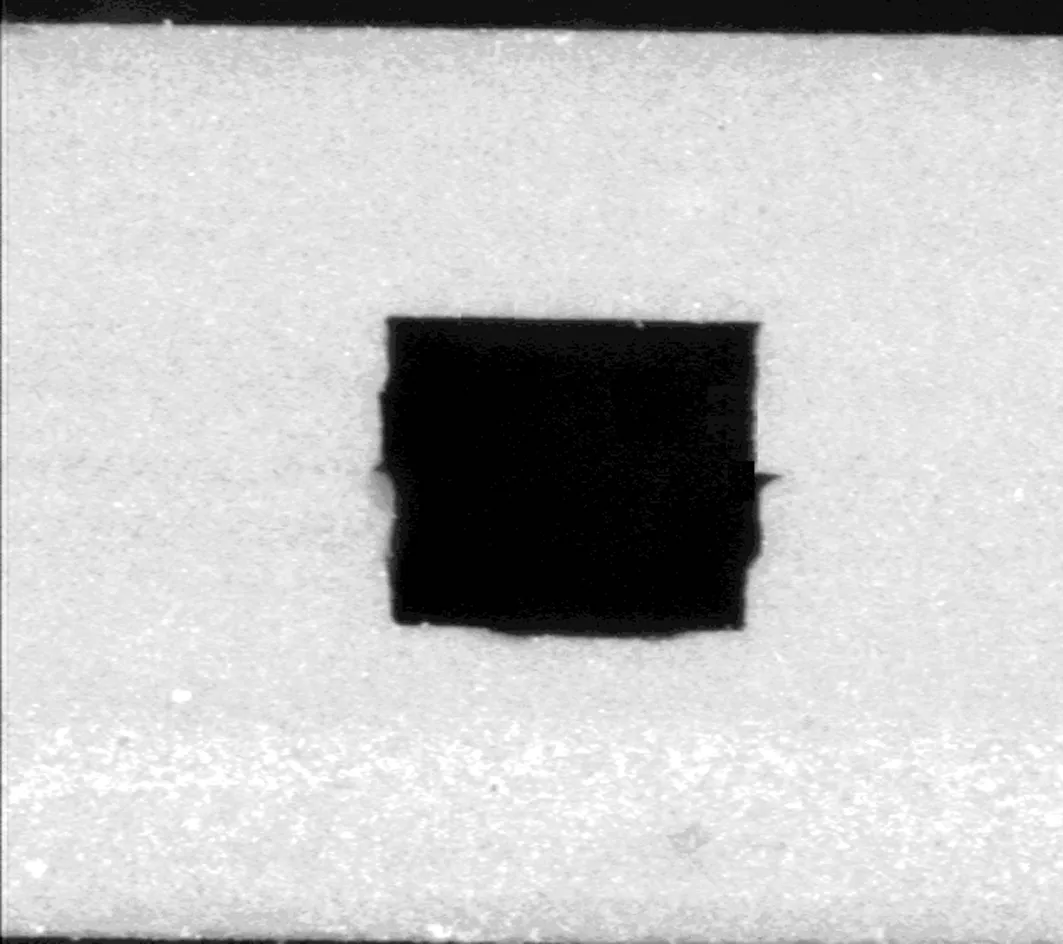

试验发现,烧结时如果不施加压力或者压力较小时,样块会出现翘曲及裂纹等缺陷(如图4所示)。分析认为:烧结时样块在平面方向有收缩倾向,如果没有压力,那么高温夹层材料对LTCC瓷片的限制就不充分,就会出现翘曲现象;当压力小时,瓷片在平面方向的收缩受到高温夹层的限制,但Z方向自身的收缩程度不充分,就导致烧结后整个瓷块密度小,强度差,在内应力的作用下出现裂纹。如果施加合适的压力促进Z方向的收缩,提高瓷块自身的强度,就可以避免出现裂纹等缺陷。

图4 不同压力条件下烧结出来的样品

2 技术应用

2.1 在平面零收缩LTCC基板中的应用

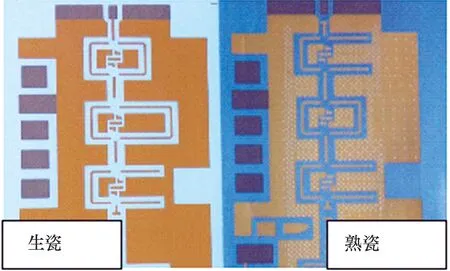

用9层生瓷片制作一定尺寸的LTCC标准样品,按照该工艺进行限制性压力辅助烧结,经测试,样品在平面方向的收缩率不均匀性不大于±0.05%。图5和图6为烧结前后的部分样品。

图5 LTCC基板烧结前后对比图

图6 带有图形的LTCC烧结前后对比图

2.2 在高平整性LTCC基板中的应用

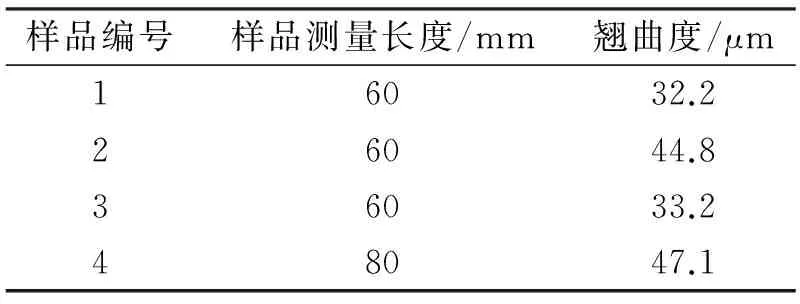

LTCC工艺中金属浆料与生瓷片的烧结收缩率存在一定的差异,因此在LTCC共烧过程中会出现不同程度的翘曲,对于内部图形分布不均匀的产品,此现象更加常见[2-3]。采用限制性压力辅助烧结技术,由于烧结过程中样品始终受到压块的压力,样品在平面方向没有收缩,也就不会发生翘曲现象。表1是采用该项技术制作的不同尺寸LTCC基板的翘曲度数据。

表1 零收缩样品翘曲度数据表

2.3 在复杂3D-LTCC基板中的应用

随着电子产品小型化、高性能化以及对高散热性能的需求,3D结构多功能LTCC基板制作在国内外已开展了部分研究。以三维微通道为例,制造该LTCC基板需要采取特殊的工艺,需要在LTCC基板上制作完好的内置流体通道。该工艺中的一大难点就是如何避免在烧结过程中通道顶层结构凹陷变形甚至堵塞通道[4-5]。

采取限制性压力辅助烧结技术后,通道底部和顶层外部各有一层高温夹层材料,高温夹层在低温共烧过程中不会软化、坍塌,可以对低温瓷起到部分支撑保护作用,从而确保通道上下表面的平整性。图7是采用该技术制作的带微通道的LTCC基板截面图。

图7 LTCC微通道结构截面图

3 结束语

本文介绍了一种新型零收缩LTCC基板制造工艺,研究了影响该工艺过程的主要工艺因素。采用常规三维收缩LTCC生瓷片和普通低温共烧结炉即可完成零收缩LTCC基板的制作,无需添置特殊设备和更换材料体系,工艺简单,成本低廉,应用方便。通过该工艺方法,可以实现平面零收缩LTCC基板、高平整性LTCC基板等特殊样品的加工制造。相信该工艺在高密度MCM-C、MCM-C/D、LTCC微系统等特殊结构应用中还会发挥更大作用。

[1] 何中伟,高鹏. 平面零收缩LTCC基板制作工艺研究[J].电子与封装, 2013, 13(10): 14-18.

[2] 周峻霖,夏俊生,邹建安,等. LTCC基板共烧平整度工艺研究[J]. 微电子学, 2011, 41(5): 770-774.

[3] 周洪庆,戴斌,韦鹏飞,等. CBS系LTCC材料组分对其性能的影响及其金属化匹配[J]. 电子元件与材料, 2011, 30(2): 18-20.

[4] BIROL H. Fabrication of low temperature co-fired ceramic (LTCC)-based sensor and micro-fluidic structures[D]. Lausanne: EPFL, 2007.

[5] 沐方清,张杨飞. 三维微流道系统技术研究[J].中国电子科学研究院学报, 2011, 6(1): 20-23.

A Novel Planar Zero-shrink LTCC Substrate Manufacturing Technology

LU Hui-xiang1,YAN Ying-zhan2,TANG Xiao-ping1

(1.HebeiFar-eastCommunicationSystemEngineeringCo.,Ltd.,Shijiazhuang050081,China;2.The54thResearchInstituteofCETC,Shijiazhuang050081,China)

The shrinkage in the sintering process of low temperature co-fired ceramic (LTCC) substrate wastes the usable space of the material tremendously and the inhomogeneous shrinking influences the process precision of the circuit diagram, which limits the LTCC application in high density module. In this paper the development of planar zero-shrink LTCC substrate manufacturing technology and their core techniques are introduced. A novel planar zero-shrink LTCC substrate manufacturing technology are developed, which controls the planar shrinkage rate at 0.5% ± 0.05%. In addition, the key factors in this manufacturing technology are studied and the typical applications of this technology are illustrated.

low temperature co-fired ceramic (LTCC) technology; planar zero-shrink; sintering; flatness

2014-07-06

国家自然科学基金资助项目(61404119)

TN405

A

1008-5300(2014)06-0053-04

卢会湘(1982 -), 男,硕士,主要从事LTCC产品的生产加工与工艺技术研究。