1 000 MW超超临界锅炉受热面蒸汽侧金属管道的氧化分析及防治措施

蒋国辉

(阿尔斯通武汉锅炉股份有限公司,武汉 430205)

1 问题的提出

追求发电机组的高效率、低污染是世界各国共同的发展目标。目前,超超临界锅炉技术已成为提高机组效率的发展方向,效率最高的已达到49%,充分显示了超超临界技术的成熟性。国内一般将超超临界锅炉定义为:蒸汽压力大于25 MPa,蒸汽温度高于580 ℃。超超临界参数的概念实际为一种商业性称谓,以表示其较超临界机组具有更高的压力和温度的技术,而在整个锅炉技术发展过程中,由于受管道内壁及外侧的高温蒸汽及烟气腐蚀,因材料因素限制了不同时期的火电站的运行参数。对于1 000 MW超超临界锅炉而言,由于其蒸发量大,单位热容积负荷高,而过热器和再热器的吸热量占工质总吸热量的50%以上,因此,须采用辐射式、半辐射式过热器和再热器相结合的布置形式。在设计过程中,为了降低锅炉成本,应尽量少用高级别的合金钢。在设计过热器和再热器时,选用的金属管道几乎接近其温度的极限值工作。目前,国内1 000 MW超超临界锅炉低温段(省煤器、受热面蒸发段)一般采用SA-213 T12至SA-213 T23级的低碳微合金,以铁素体与珠光体钢管为主,出口介质温度维持在500 ℃以下。而高温段(二级过热器、三级过热器及再热器)一般采用SA-213, T91,T92,TP304H Super或HR3C等高级别的奥氏体或马氏体钢管,出口温度在557~605 ℃,最高不超过650 ℃。

由于1 000 MW超超临界锅炉参数下受热面的金属管道在高温、高压的条件下运行,水或水蒸气的高温腐蚀现象较为严重,致使管内壁氧化,管壁减薄,从而引发爆管停机。因此,过热器、再热器高温金属管道成为超超临界锅炉新材料应用的重点区域。本文根据1 000 MW超超临界锅炉的运行参数对蒸汽侧高温氧化腐蚀产生机制进行分析,并结合设计、施工及运行过程提出防治措施。

2 金属管道的高温氧化分析

2.1 氧化层形成的机制

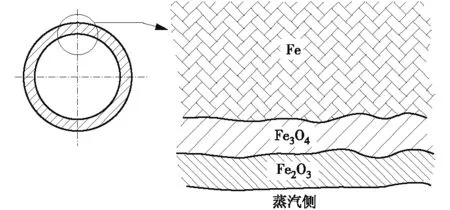

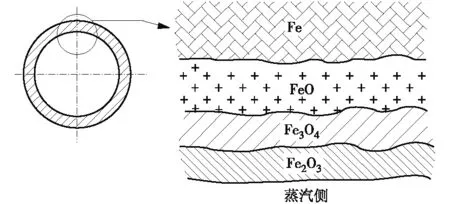

对于超超临界锅炉受热面采用铁素体和奥氏体的金属管道而言,在低温运行状态下(介质温度低于570 ℃),蒸汽中的氧离子附着在金属表面,通过在金属表层的扩散与管材中的Fe元素发生氧化反应,在受热面管道内壁生成一层氧化层,它主要由Fe2O3+Fe3O4组成,如图1所示。Fe2O3和Fe3O4都是比较致密(尤其是Fe3O4)的氧化层 ,因而可以保护管子以免进一步氧化。在超超临界锅炉中,可以使用铁素体或珠光体管材应用于介质温度水平较低的省煤器和一级过热器蒸发段等位置。但在高温状态(介质温度高于570 ℃)时,由于水分子会分解为氢氧原子结构,若继续使用低合金铁素体管,管子内壁面铁离子会与水蒸气本身的氧分子发生反应,生成氧化物,大量的O与Fe生成FeO。此时,管材内壁上的氧化膜由Fe2O3+Fe3O4+FeO组成,其厚度比为1∶10∶100,氧化层构成情况如图2所示。由图2可知,氧化层主要是由FeO组成,虽然FeO在最内层,但因FeO致密性差,会破坏整个氧化膜的稳定性,致使氧化层脱落,造成氧化过程进一步加剧。

2.2 氧化层脱落的机制

每种金属要在其设计许用温度下运行,才能达到其设计使用寿命。碳钢温度为300~400 ℃时,在应力的作用下会出现明显的蠕变现象。合金钢温度超过400~450 ℃时,在一定的应力作用下,就会发生蠕变。对于1 000 MW超超临界锅炉而言,在受热面蒸发段出口温度达到490 ℃时,末级过热器出口温度会达到603 ℃,末级再热器出口温度会达到605 ℃(最高可达到610 ℃),温度越高蠕变越明显。因此,在锅炉正常运行状态下,需要考虑受热面管子的高温蠕变。

图1 介质温度低于570 ℃时蒸汽侧氧化层构成状况

图2 介质温度高于570 ℃时蒸汽侧氧化层构成状况

蠕变是指金属在高温和应力作用下,发生缓慢的连续的塑性变形,有的称“蠕胀”,蠕变的结果使管子变粗,金属晶界发生变化,强度下降。其中,蠕变速度与温度的关系为

v=ae-Q/(RT) ,

式中:v为蠕变速度;a为常数;R为气体常数;Q为蠕变激活能;T为热力学温度。

从上式可以看出,金属温度愈高,蠕变速度愈大,而且成指数关系。在锅炉启动运行过程中,受热面温度不断变化,管道内壁面氧化层(Fe2O3+Fe3O4+FeO)本身与母材的蠕变速度不同,随着温度的变化,氧化层和管壁间的应力和能量也随之累加增大。当氧化层应变所积蓄的能量大于该氧化层脱层而产生新的内表面所需的能量时,就会发生剥落。管道内壁原生氧化皮外层厚度同时达到或超过临界剥落厚度值时,会导致氧化层的大面积剥落。而层间蠕变的过程体现主要是拉应力,在管道内壁氧化层中,金属氧化物Fe2O3和Fe3O4是脆性的,在拉应力作用下,极易引发管道裂纹并扩展。因此,蠕变拉应力是氧化层破裂和剥落的主要驱动力。

3 金属管道内氧化层生成和剥落的预防措施

依据上述对金属管道氧化层产生及剥落机制的分析,可采取如下措施防止和减缓金属管道内氧化层的生成和剥落。

3.1 使用高等级抗氧化性能好的材料

1 000 MW超超临界锅炉的高温段金属管道宜使用高级别奥氏体或马氏体等耐高温合金钢,由于合金中加入了铬、铝、镍等元素,在运行过程中蒸汽温度高于570 ℃时,管内壁会生成一层致密的Cr2O3与Al2O3膜,该氧化膜与金属的结合是高低不平的,因此它不容易剥落。同时,晶间Cr与Al原子的渗入提高了合金钢的高温组织稳定性,可抵制金属球化(球化后持久强度降低约1/3)与石墨化,抗高温氧化的能力会有明显的提升。Ni元素的加入使合金钢获得很好的奥氏体组织,可提高合金钢的抗蠕变能力,减小蠕变过程中层间拉应力,延缓氧化层的剥落速度。目前,国内1 000 MW超超临界锅炉的高温受热面金属管道一般采用新型的耐氧化合金钢(如T92新型耐热钢、超级304H/HR3C新型不锈钢等型号)。

新型的耐氧化合金钢具有比普通奥氏体钢更为优良的热膨胀系数和导热系数,而且在高温、高压条件下具有极好的持久强度、较高的许用应力、良好的韧性和可焊性。以T92钢为例,它是在T91钢的基础上,对其成分进一步完善改进,采用复合多元的强化手段,适当降低Mo的质量分数至0.30%~0.60%,同时加入质量分数为1.5%~2.0%的W并形成以W为主W-Mo的复合固溶强化,加入N形成间隙固溶强化,加入V,Nb和N形成碳氮化物弥散沉淀强化以及加入微量的B(质量分数为0.001%~0.006%)形成B的晶界强化,从而开发出的一种新型耐热合金钢,它也是一种强奥氏体耐热合金钢。T92钢许用应力较常规奥氏体钢(T91钢)更高,温度在650 ℃时许用应力达到48 MPa,是T91钢许用应力的1.6倍,具有较好的抗蒸汽氧化性能和良好的焊接性能。由于T92钢具有优良的性能,使用温度最高可达650 ℃,因此,T92钢一般用于金属壁温不超过650 ℃的超超临界锅炉的高温过热器和再热器管道等受压部件。其安全性已在运行过程得到了证实,使用高等级抗氧化性能好的材料(T92钢)对锅炉运行过程中的蒸汽侧金属管道内抑制氧化具有很好的效果。

3.2 采用卧式结构的过热器及再热器

过热器及再热器基本上由蛇形管管排组成,蛇形管的布置方式有立式和卧式2种类型。由于立式过热器管内积水不易排除,长期停炉会造成腐蚀,且升炉时工质流量不大,但管内积水可能形成气塞,会将管子烧坏,因此,采用立式过热器结构的锅炉,需要严格限制升炉时的热负荷,这样会极大地制约机组容量的增大。对超超临界大容量锅炉来说,过热器及再热器布置方式需要采用卧式布置,即管子处于水平状态,使其具有很强的自疏水能力,可有效防止杂质沉积在过热器的管屏内,即使在运行中产生了少量氧化层,也可以通过负荷变化的扰动和停炉时带压放水的方式将其排出。但卧式布置形式也有缺点,主要是支吊困难,且支吊件工作在炉膛或后竖井高温烟气环境中,在恶劣的环境条件下,必须使用高级别钢材。为减少投资,目前卧式布置的受热面常采用悬吊管作为支吊管件,从而降低支吊管件的材料级别。

3.3 制造过程中对受热面金属管道增加内喷丸处理工艺

内喷丸是喷丸处理的一种工艺,也称喷丸强化,它是减少零件疲劳,提高寿命的有效方法。喷丸过程中高速弹丸流喷射到金属壁面上,使金属内壁表面发生塑性变形,形成一定厚度的强化层。强化层内形成较高的残余应力,提高金属管道内壁面的抗疲劳强度,延长安全工作寿命。

同时,在金属管道内喷丸处理的过程中,钢丸打击到工件的表面,使表面金属基材发生变形,金属管道内壁面的氧化物Fe2O3和Fe3O4易破碎剥离,促进晶粒结构中Cr与Al原子的游离(其中以Cr游离尤为明显),增大母材内壁表面氧化膜层中Cr与Al原子的含量,有利于Cr2O3与Al2O3膜的形成,降低Fe元素相关氧化物生成的几率,阻止了氧化层下母材金属与氧的继续反应,增强了合金钢管道内壁的抗氧化性。

3.4 在制造和安装过程中加强洁净化管理

在制造和安装过程中,应对集箱和金属管道内壁氧化层和杂物进行清理,这项工作对1 000 MW超超临界锅炉的安全运行具有重要意义。由于1 000 MW超超临界锅炉受热面热容积大,焊口数量多,据统计,在国内1 000 MW超超临界锅炉单台现场安装过程中,仅本体焊口就高达50 000道,因此,在制造和安装过程中,必须严格执行工艺标准,尽量减少遗留在金属管道内的焊渣及氧化层。锅炉受热面金属管道宜采用优化的分系统清洗和酸洗办法, 清除金属管道内绝大部分氧化物,尽量减少制造安装过程中带入型氧化层剥落。

3.5 运用合理的运行手段调整氧化层剥落方式

通过采取上述措施,对氧化层的生成起到了一定的阻止作用。由于1 000 MW超超临界直流锅炉的水冷壁的金属储热量和工质储热量很小,其热惯性也较小,导致水冷壁对热偏差的敏感性增强。当煤质变化或炉内火焰偏斜时,各管屏的热偏差增大,由此引起过热器及再热器出口工质参数产生较大偏差,进而导致工质流动不稳定或出现管子超温现象。同时,在1 000 MW锅炉中大量使用了高合金和奥氏体不锈钢管材,由于这些钢材的导热系数较低(一般普通碳钢、低合金钢的导热系数是奥氏体不锈钢的2~3倍),管壁热阻大,从而导致受热面管子内、外壁之间存在着很大的壁温差。以1 000 MW机组锅炉的过热器管(采用超级304H不锈钢)为例,其管子内、外壁温差可达100 ℃。由于较大的温度波动及壁温梯度变化使受热面管壁内表面仍会生成Fe原子相关的不稳定氧化层。所以,仍有必要通过运行调整改变氧化层的剥落方式,使氧化层在运行过程中成碎屑状陆续剥落并随蒸汽流带出管屏,避免在停炉时大面积剥落而发生金属管道堵塞。这就要求电厂运行人员在锅炉运行中严格按照锅炉的升温、降温速率等参数来操作,尽可能减少启、停次数,减缓升温和降温速率。从机组启动、运行、停机、事故停机、冷态启动、热态启动等方面控制受热面温度变化率。停炉时,应采用闷炉处理(约62 h),不得强制冷却,以防止氧化层脱落。

4 结论

本文就超超临界锅炉受热面高温蒸汽侧内壁面氧化机制进行了分析,同时提出相关预防措施,为1 000 MW超超临界锅炉在设计制造过程的材质选取、过程控制提供参考,同时对运行过程中锅炉的安全调整提出了要求。在实际运行过程中,这些措施需要根据不同的蒸汽参数,经科学合理的分析后加以使用。

参考文献:

[1]黄强.超临界锅炉蒸汽侧氧化皮生成的原因分析及对策探究[J].科技创新与应用,2013(15): 1.

[2]谢建文,孙平,李涛,等.基于氧化膜生成速度和剥落厚度的600 MW超临界锅炉高温过热器安全性分析[J].中国电机工程学报,2011,31(26):32-37.

[3]曾令大,张开利,陈启卷,等. 超临界锅炉蒸汽侧氧化皮生成原因与对策[J].中国电力,2010(12):46-50.

[4]王力园.超临界锅炉高温受热面氧化皮剥落的原因及防治[J].电力安全技术,2011,13(5):11-12.

[5]李英,高增,侯君明.超临界锅炉过热器氧化皮形成和剥落机理分析及预防措施[J].热力发电,2007(11):77-80.