电除尘变压器差动保护动作原因分析及改进措施

杨玉柱

(安徽华电芜湖发电有限公司,安徽 芜湖 241080)

0 引言

某发电厂在2013年#2锅炉电除尘节能改造调试过程中,进行其中一电场带载升压试验时励磁变差动保护动作跳闸,专业人员对一次、二次设备进行详细排查,对该电场进行假负载试验,同时使用示波器监测可控硅触发脉冲,发现负载白炽灯泡不断闪烁,且可控硅触发脉冲相位不对应。通过对该整流柜控制回路进行分析,找到事故原因并进行了整改。

1 系统运行方式及电除尘高压整流设备结构

该发电厂#2锅炉电除尘系统配电装置设置一个380 V PC段,每个380 V PC段设2台容量2 000 kV·A,6.3/0.4 kV干式变压器,电源分别取自#2机组6 kV工作A,B段,每个380 V PC接线均为2段单母线,正常运行时2台变压器各带一段母线,2段单母线之间设联络开关,当其中一台变压器故障退出运行时,可手动投入母线联络开关。380 V系统采用中性点直接接地方式。#2锅炉电除尘系统共有20个电场,每台除尘变压器(以下简称除尘变)带10个电场运行。电除尘系统380 V PC段及电除尘系统控制柜均布置在灰水控制楼内。除尘变低压馈线开关配置过流保护、过负荷保护及相不平衡保护。除尘变配置差动保护、高压侧过流保护、负序过流保护、零序过流保护、过负荷保护。

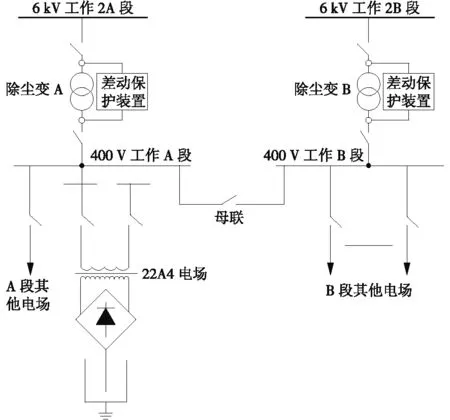

每个电场分别由控制柜、高压整流变压器(以下简称整流变)(0.4/72 kV)、隔离刀闸柜设备构成,整流变一次侧A相串有双相可控硅,通过控制可控硅正负半周的导通角来控制整流变压器的输入电压。可控硅的触发脉冲、导通角大小、供电方式及相关保护均由控制柜提供。整流变输入电压经过全波整流后高压直流供电给相应电场的阴极线(阳极板接地),正常情况下最大可输出72 kV直流电压,以实现静电除尘目的。除尘系统接线方式如图1所示。

图1 除尘系统接线方式(电气部分)

2 保护动作情况及检查处理过程

2013-05-09 T 09:45,2A除尘变差动保护动作跳闸,电除尘系统400 V 2A段失电。检查除尘变差动保护装置显示差动保护动作,检查差动保护装置、保护CT、二次回路未发现异常,检查2A除尘变本体时发现温度较高,在22A4电场升压过程中,整流变有异常嗡鸣声。初步怀疑变压器可能存在内部故障,随即对变压器进行试验,试验结果均正常。现场检查差动保护范围内的一次、二次设备均无异常,结合除尘变带电场带载时发热及异音情况,可初步判定除尘变有铁芯饱和现象。因此,对22A4电场进行小负载试验,拆开整流柜可控硅出线电缆,在可控硅出线上并接2个100 W白炽灯泡,正常启动整流柜发现白炽灯泡的亮度在较大导通角时有闪烁现象,用示波器测量可控硅导通角脉冲发现正负脉冲不对称,输出电流波形不对称,有畸变现象,从而判断该电场存在偏励磁故障。

3 22A4电场发生偏励磁原因分析

为了分析22A4电场发生偏励磁原因,用示波器对可控硅触发脉冲进行检测,发现可控硅正反触发脉冲时间间隔不一致。更换主控板后,该现象仍然存在。排除主控板故障后对控制回路进行仔细排查,发现主控板可控硅触发脉冲提供过零检测的控制变压器的一次侧接线错误。

因可控硅主回路为A,B相,过零检测电压应与主回路一致取A,B相,但实际过零检测电压为B,C相。将接线调整为A,B相后,可控硅正反触发脉冲恢复正常,时间间隔一致。假负载试验时输出波形对称,负载白炽灯亮度正常无闪烁现象。

4 差动保护动作原因分析

22A4整流柜输出偏励磁后,在大导通角的情况下,输出电流较大,直流分量大,电流波形畸变严重,饱和现象明显。电流饱和产生差流的原因有2种:除尘变铁芯饱和,导致一次、二次电流传变误差变大,产生差流;CT饱和且两侧差动CT伏安特性存在误差产生差流。从保护装置差动动作时电流采样值可看出,两侧电流的相位差接近180°,从而产生较大差流导致差动保护动作。

5 结束语

根据以上分析可知,此次事故是由22A4电场过零检测同步相序错误,导致可控硅触发脉冲不一致,引起输出电源偏励磁导致差动保护动作。为了避免类似故障再次发生,并提高系统的可靠性,建议整流柜制造厂家在整流柜控制系统内增加“过零检测同步电压与可控硅主回路电压相序不一致报警监视和保护闭锁”功能。

参考文献:

[1]张志良.单片机原理与控制技术[M].北京.高等教育出版社,2003.

[2]李凤荣.变压器纵差保护误动原因分析及改进措施[J].山西电力,2005(3):49-51.